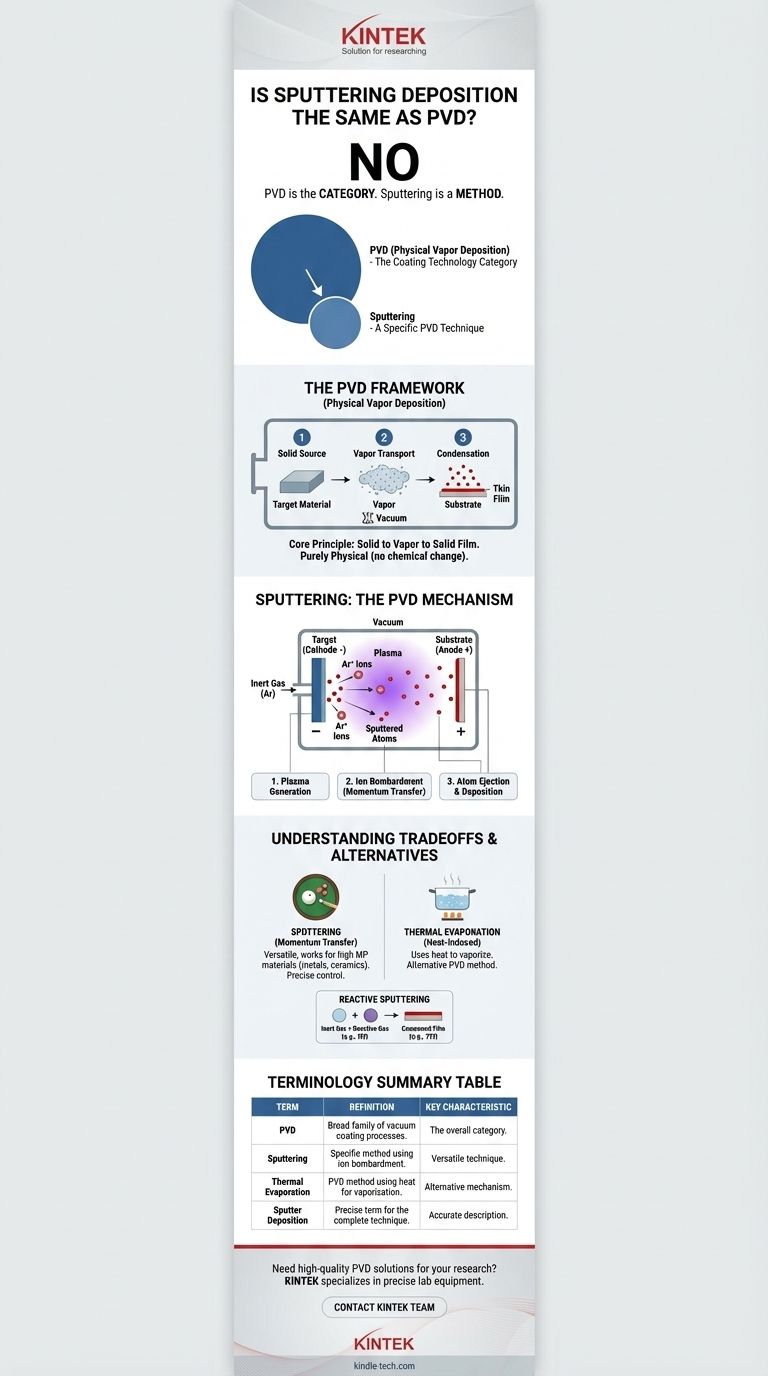

No, lo sputtering non è la stessa cosa della Deposizione Fisica da Vapore (PVD). Piuttosto, lo sputtering è uno dei metodi principali utilizzati per eseguire un processo PVD. Pensa al PVD come alla categoria generale di una tecnologia di rivestimento, mentre lo sputtering è una tecnica specifica all'interno di tale categoria.

La distinzione fondamentale è semplice: la Deposizione Fisica da Vapore (PVD) è il nome generico per una classe di processi di deposizione sotto vuoto, mentre lo sputtering è un meccanismo specifico—che utilizza il bombardamento ionico per creare un vapore—per realizzare il PVD.

Cos'è la Deposizione Fisica da Vapore (PVD)?

Il principio fondamentale del PVD

La Deposizione Fisica da Vapore è una famiglia di processi utilizzati per creare film molto sottili di materiale su una superficie, nota come substrato. Tutti i processi PVD condividono una sequenza fondamentale in tre fasi che avviene all'interno di una camera a vuoto.

In primo luogo, un materiale sorgente solido (il "target") viene convertito in vapore. In secondo luogo, questo vapore viene trasportato attraverso il vuoto. In terzo luogo, il vapore si condensa sul substrato, formando un film solido sottile.

La distinzione "Fisica"

Il termine "fisica" è fondamentale. Nella sua forma più pura, il PVD sposta gli atomi da una sorgente a un substrato senza indurre una reazione chimica. Il materiale del rivestimento è lo stesso del materiale del target sorgente.

Come lo Sputtering si inserisce nel quadro del PVD

Lo Sputtering come meccanismo PVD

Lo sputtering è la risposta alla prima fase della sequenza PVD: come si trasforma il materiale sorgente solido in vapore? È uno dei metodi più comuni e versatili per raggiungere questo obiettivo.

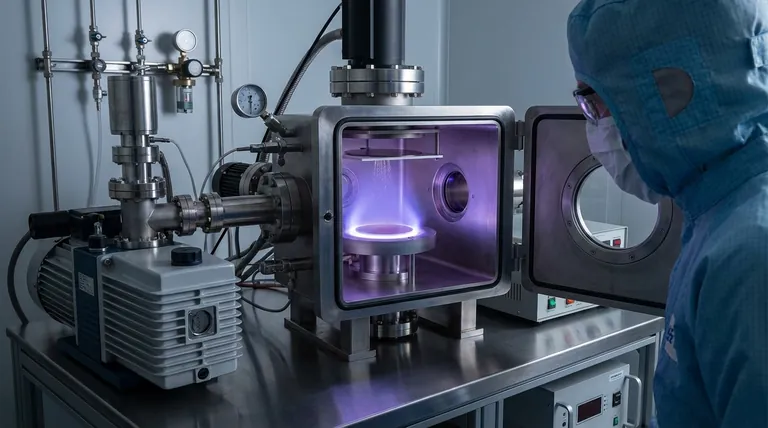

La meccanica dello Sputtering

Il processo inizia introducendo un gas inerte, tipicamente argon, nella camera a vuoto e generando un plasma. Questo plasma crea un mare di ioni argon carichi positivamente e ad alta energia.

Viene applicata un'alta tensione al materiale target, facendo sì che questi ioni accelerino e lo colpiscano con grande forza. Questo bombardamento energetico è come un gioco di biliardo microscopico, dove gli ioni di argon sono le palle battenti.

La deposizione degli atomi sputterati

Quando gli ioni colpiscono il target, la loro energia cinetica disloca fisicamente, o "sputtera", singoli atomi dal materiale sorgente. Questi atomi espulsi viaggiano quindi attraverso la camera e si depositano uniformemente sul substrato, creando il film sottile desiderato.

Comprendere i compromessi e le alternative

Il vantaggio dello Sputtering

Lo sputtering è una tecnica PVD estremamente versatile. Poiché si basa sul trasferimento di momento piuttosto che sul calore, può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche con punti di fusione molto elevati che sono difficili da vaporizzare con altri mezzi.

Contrasto con l'Evaporazione Termica

Per comprendere appieno la distinzione, considera un altro metodo PVD principale: l'evaporazione termica. In questo processo, il materiale sorgente viene riscaldato nel vuoto fino a quando non bolle ed evapora, creando un vapore che poi si condensa sul substrato.

Sia lo sputtering che l'evaporazione termica sono processi PVD. L'obiettivo finale è lo stesso, ma il meccanismo per creare il vapore—bombardamento ionico contro calore—è fondamentalmente diverso.

La flessibilità dello Sputtering Reattivo

Lo sputtering può anche essere adattato per creare intenzionalmente una reazione chimica. Introducendo un gas reattivo (come azoto o ossigeno) insieme al gas inerte, è possibile formare nuovi composti. Ad esempio, sputterare un target di titanio in presenza di gas azoto creerà un rivestimento estremamente duro di nitruro di titanio (TiN) sul substrato.

Fare la scelta giusta nella terminologia

Per comunicare chiaramente, è essenziale usare questi termini correttamente. La tua scelta dipende dal livello di dettaglio che devi trasmettere.

- Se il tuo obiettivo principale è la classe generale dei processi di rivestimento sotto vuoto: Usa il termine Deposizione Fisica da Vapore (PVD).

- Se il tuo obiettivo principale è il metodo specifico di utilizzo del bombardamento ionico per espellere gli atomi: Usa il termine sputtering.

- Se il tuo obiettivo principale è descrivere la tecnica completa con precisione: Usa deposizione a sputtering o PVD tramite sputtering.

Comprendere questa distinzione ti permette di descrivere e valutare accuratamente le tecnologie di rivestimento per qualsiasi applicazione.

Tabella riassuntiva:

| Termine | Definizione | Caratteristica chiave |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Una famiglia di processi sotto vuoto per la deposizione di film sottili. | La categoria ampia; include sputtering ed evaporazione. |

| Sputtering | Un metodo PVD specifico che utilizza il bombardamento ionico per espellere atomi da un target. | Una tecnica versatile all'interno del quadro PVD. |

| Evaporazione Termica | Un altro metodo PVD che utilizza il calore per vaporizzare il materiale sorgente. | Un'alternativa allo sputtering per creare il vapore. |

Hai bisogno di un film sottile uniforme e di alta qualità per la tua ricerca o produzione? La giusta tecnica PVD è fondamentale per il successo del tuo progetto. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo le soluzioni precise di sputtering e PVD su cui i laboratori fanno affidamento per la scienza dei materiali all'avanguardia. Lascia che i nostri esperti ti aiutino a selezionare il sistema ideale per la tua applicazione specifica. Contatta il nostro team oggi stesso per discutere le tue esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Quanti tipi di tecniche di deposizione in fase vapore sono presenti? PVD vs. CVD spiegato

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio