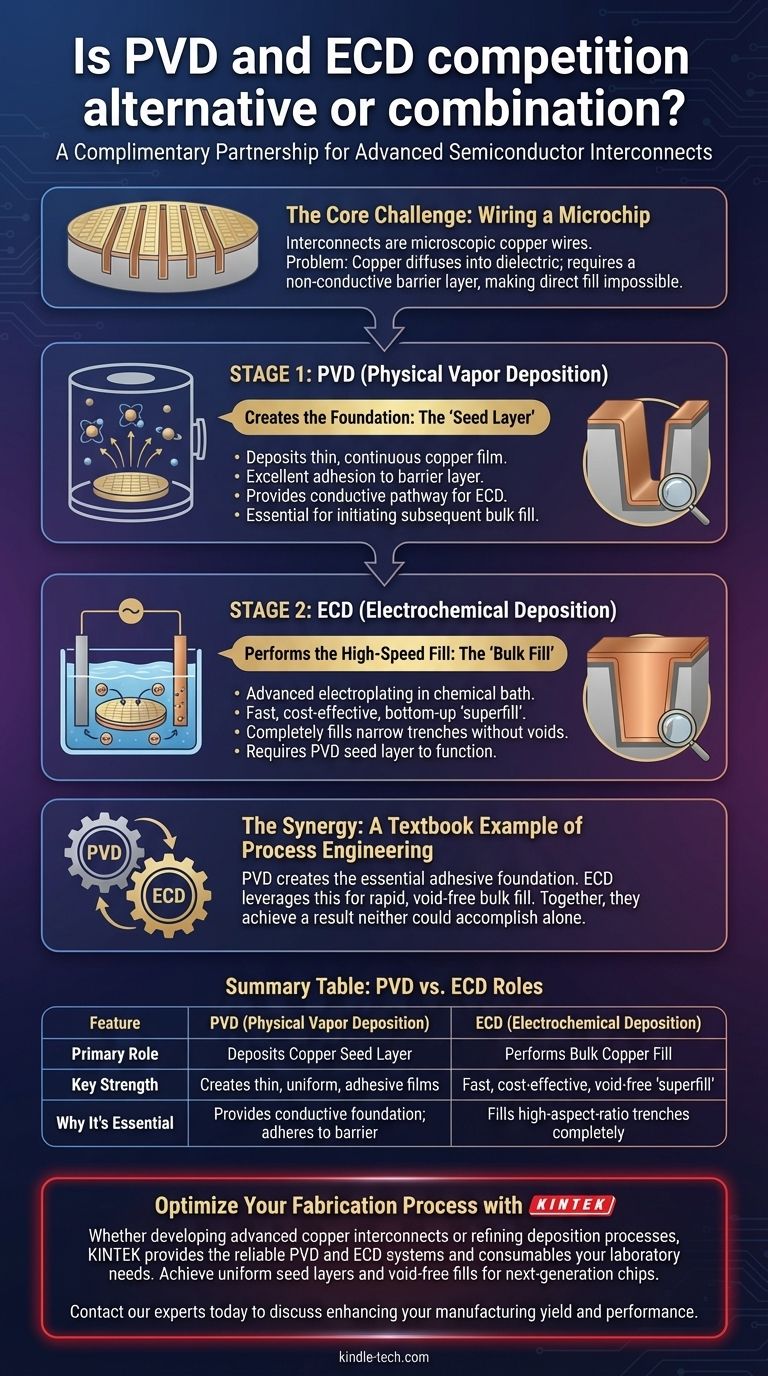

Nella produzione avanzata di semiconduttori, la Deposizione Fisica da Vapore (PVD) e la Deposizione Elettrochimica (ECD) non sono concorrenti. Sono due fasi complementari di un unico processo altamente ottimizzato. Per la creazione di interconnessioni in rame, la PVD viene utilizzata per prima per creare un sottile e critico "strato di semina", che poi consente al successivo passaggio ECD di eseguire il "riempimento di massa" veloce e ad alto volume.

Il malinteso principale è considerare PVD ed ECD come alternative. In realtà, la moderna fabbricazione di chip dipende dalla loro partnership sequenziale. Questa combinazione sfrutta i punti di forza unici di ciascuna tecnologia per risolvere un problema che nessuna delle due potrebbe gestire efficacemente da sola.

La Sfida Principale: Cablare un Microchip

Per capire perché questa partnership è necessaria, dobbiamo prima comprendere il problema fondamentale: collegare i miliardi di transistor su un processore moderno.

Cosa sono le Interconnessioni?

Le interconnessioni sono i "fili" microscopici di rame che trasmettono segnali e alimentazione tra transistor e altri componenti su un chip.

Con il rimpicciolirsi dei transistor, questi fili sono diventati incredibilmente stretti e profondi, creando significative sfide di produzione.

Il Problema con il Rame

Il rame è un eccellente conduttore, ma presenta due difetti principali in questo contesto. Si diffonde nel materiale isolante circostante (il dielettrico), il che può distruggere il chip, e non aderisce bene ai comuni materiali dielettrici utilizzati.

Per risolvere questo problema, viene prima depositato uno strato barriera non conduttivo (tipicamente fatto di Tantalio o Nitruro di Tantalio) per rivestire le trincee dove verranno formati i fili. Questo isola il rame ma crea un nuovo problema: come riempire queste trincee non conduttive con il rame.

Il Ruolo della PVD: Creare le Fondamenta

Il primo passo per riempire la trincea rivestita con la barriera è la Deposizione Fisica da Vapore.

Cos'è la PVD?

La PVD è un processo in cui un materiale viene vaporizzato in un vuoto e depositato atomo per atomo su una superficie bersaglio, come un wafer di silicio. In questo caso, viene utilizzato un processo chiamato sputtering per bombardare un bersaglio di rame, espellendo atomi di rame che rivestono il wafer.

Lo "Strato di Semina" è Essenziale

La forza principale della PVD è la sua capacità di creare uno strato di rame estremamente sottile, continuo e altamente uniforme che aderisce bene allo strato barriera sottostante. Questo è chiamato strato di semina.

Questo strato di semina fornisce il percorso conduttivo essenziale richiesto per il passo successivo del processo.

Perché la PVD Non Può Fare Tutto il Lavoro

Sebbene eccellente per film sottili, la PVD è un processo relativamente lento e costoso per depositare strati spessi. Ancora più importante, poiché deposita il materiale in linea di vista, può creare una "sporgenza" all'apertura superiore di una trincea stretta, che può chiudersi e creare un vuoto o una cucitura durante il riempimento.

Il Ruolo dell'ECD: Il Riempimento ad Alta Velocità

Una volta che lo strato di semina PVD è a posto, il wafer passa a un processo di Deposizione Elettrochimica.

Cos'è l'ECD?

L'ECD è essenzialmente una galvanoplastica avanzata. Il wafer viene immerso in un bagno chimico ricco di ioni di rame e viene applicata una corrente elettrica.

Perché l'ECD Ha Bisogno di uno Strato di Semina

L'ECD può depositare metallo solo su una superficie già conduttiva. Non può depositare direttamente sullo strato barriera non conduttivo.

Lo strato di semina PVD fornisce l'impalcatura conduttiva necessaria che consente al processo ECD di iniziare a placcare il rame su tutto il wafer.

Il Vantaggio del "Superfill"

L'ECD è veloce, conveniente e ha una caratteristica unica di riempimento "dal basso verso l'alto". Attraverso additivi chimici accuratamente ingegnerizzati nel bagno, la deposizione avviene più velocemente sul fondo della trincea che in cima.

Questo comportamento di superfilling assicura che le trincee strette siano riempite completamente dal basso verso l'alto, prevenendo la formazione di vuoti e cuciture che possono affliggere un riempimento solo PVD.

Comprendere i Compromessi

La scelta di utilizzare sia PVD che ECD è una classica decisione ingegneristica basata sull'ottimizzazione delle prestazioni, dei costi e dell'affidabilità.

I Limiti della PVD

La PVD fornisce un'adesione superiore e un'uniformità del film sottile, ma è troppo lenta per la deposizione di massa e rischia di creare vuoti nelle caratteristiche ad alto rapporto d'aspetto dei chip moderni.

I Limiti dell'ECD

L'ECD fornisce un riempimento di massa veloce, economico e privo di vuoti, ma è completamente non funzionale senza uno strato di semina conduttivo preesistente per avviare il processo di placcatura.

La Sinergia della Combinazione

Il flusso di lavoro PVD/ECD è una sinergia perfetta. La PVD fa ciò che sa fare meglio: creare lo strato di semina sottile, conforme e adesivo. L'ECD poi prende il sopravvento per fare ciò che sa fare meglio: eseguire un riempimento di massa rapido, dal basso verso l'alto. Insieme, ottengono un risultato di alta qualità che è sia tecnicamente valido che economicamente sostenibile.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione di PVD ed ECD non è una scelta tra due opzioni, ma una comprensione di un flusso di processo richiesto.

- Se il tuo obiettivo è creare una base uniforme e adesiva su un materiale barriera: Devi usare la PVD per depositare l'essenziale strato di semina di rame.

- Se il tuo obiettivo è riempire rapidamente e senza vuoti le trincee con rame in massa: Devi usare l'ECD, che si basa sullo strato di semina PVD per funzionare.

- Se il tuo obiettivo è costruire moderne interconnessioni in rame: Le userai in sequenza—PVD prima per la semina, seguita da ECD per il riempimento di massa, e infine un passo di planarizzazione per rimuovere il rame in eccesso.

In definitiva, la partnership PVD/ECD è un esempio da manuale di ingegneria di processo, dove due tecniche specializzate sono combinate per ottenere un risultato che nessuna delle due potrebbe realizzare da sola.

Tabella Riepilogativa:

| Processo | Ruolo Primario | Punto di Forza Chiave | Perché è Essenziale |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Deposita lo strato di semina di rame | Crea film sottili, uniformi e adesivi | Fornisce una base conduttiva per l'ECD; aderisce agli strati barriera |

| ECD (Deposizione Elettrochimica) | Esegue il riempimento di massa di rame | "Superfill" veloce, conveniente, senza vuoti | Riempie completamente le trincee ad alto rapporto d'aspetto dal basso verso l'alto |

Ottimizza il tuo processo di fabbricazione di semiconduttori con le apparecchiature di laboratorio di precisione di KINTEK.

Sia che tu stia sviluppando interconnessioni in rame avanzate o affinando i processi di deposizione, KINTEK fornisce i sistemi PVD ed ECD affidabili e i materiali di consumo di cui il tuo laboratorio ha bisogno. La nostra esperienza nelle apparecchiature di laboratorio ti assicura di ottenere gli strati di semina uniformi e i riempimenti senza vuoti richiesti per i chip di prossima generazione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare la tua resa e le prestazioni di produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari