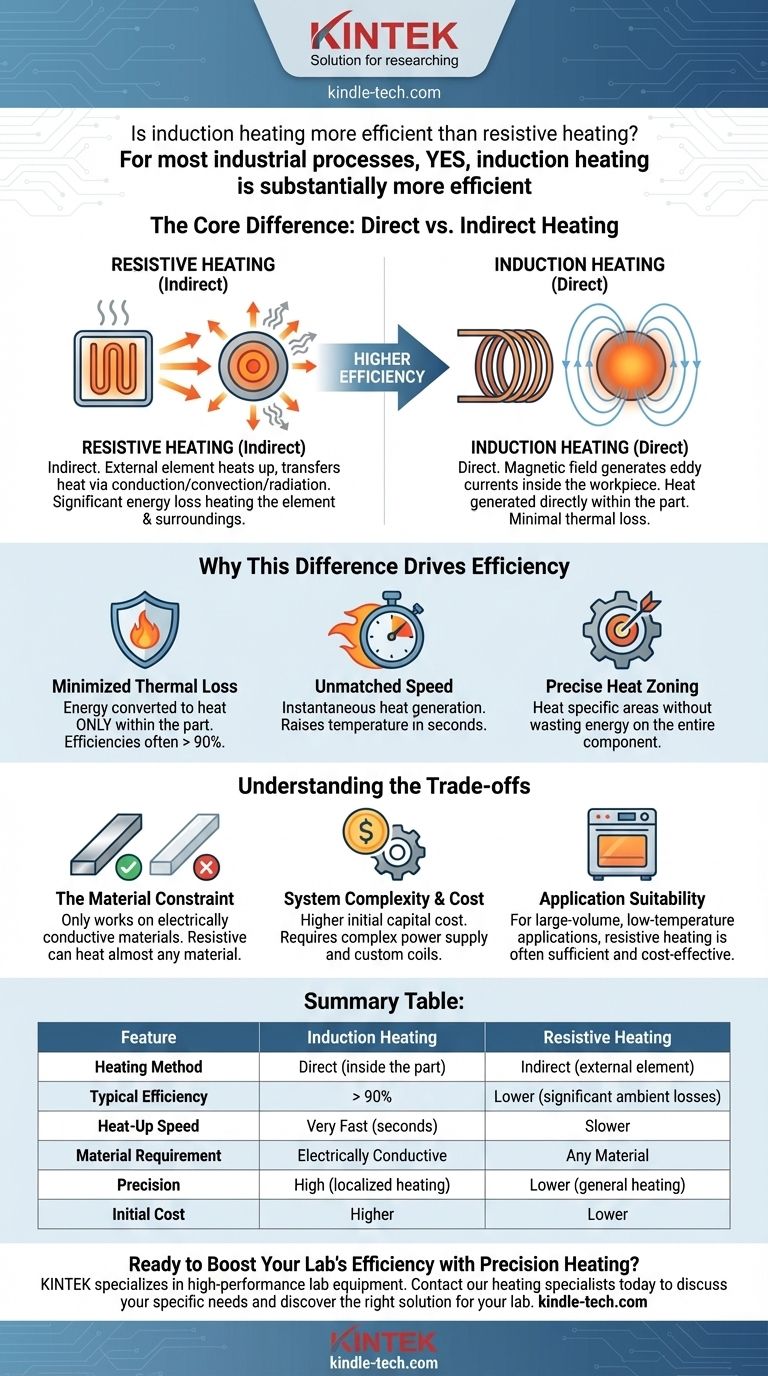

Per la maggior parte dei processi industriali, sì, il riscaldamento a induzione è sostanzialmente più efficiente del riscaldamento a resistenza. Questo vantaggio di efficienza deriva dal suo metodo unico di generazione del calore. Invece di riscaldare un elemento esterno e attendere che il calore si trasferisca, il riscaldamento a induzione utilizza un campo magnetico per generare calore direttamente all'interno del pezzo in lavorazione.

La differenza fondamentale risiede nel riscaldamento diretto rispetto a quello indiretto. Il riscaldamento a resistenza perde energia significativa riscaldando l'ambiente circostante, mentre il riscaldamento a induzione trasforma il pezzo in lavorazione nella propria fonte di calore, riducendo drasticamente le perdite termiche e migliorando la velocità del processo.

La Differenza Fondamentale: Riscaldamento Diretto vs. Indiretto

Per comprendere il divario di efficienza, è necessario prima comprendere la differenza fondamentale nel modo in cui questi due metodi forniscono energia termica.

Come Funziona il Riscaldamento a Resistenza (Indiretto)

Il riscaldamento a resistenza è una forma di riscaldamento indiretto. Funziona facendo passare una corrente elettrica attraverso un materiale ad alta resistenza, noto come elemento riscaldante.

Questo elemento diventa estremamente caldo e quindi trasferisce la sua energia termica al pezzo in lavorazione target tramite conduzione, convezione o irraggiamento. Si perde una quantità significativa di energia nel riscaldare l'elemento stesso e l'aria e le strutture circostanti.

Come Funziona il Riscaldamento a Induzione (Diretto)

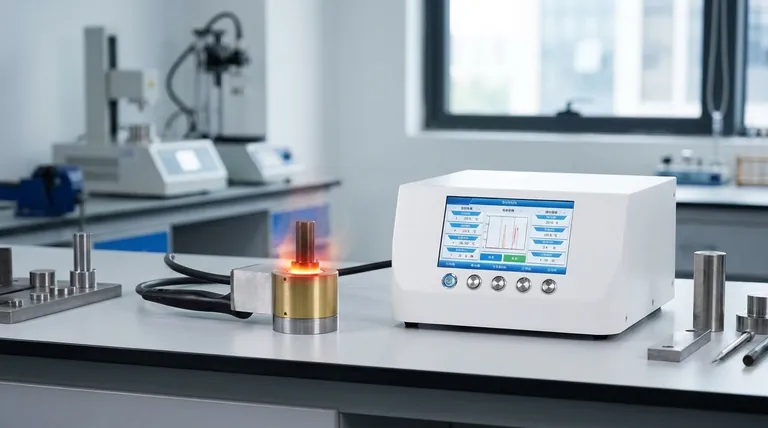

Il riscaldamento a induzione è una forma di riscaldamento diretto. Utilizza una corrente alternata che scorre attraverso una bobina di rame per generare un potente campo magnetico oscillante.

Quando un pezzo in lavorazione conduttivo (come l'acciaio) viene posizionato all'interno di questo campo, il campo induce correnti elettriche—chiamate correnti parassite (eddy currents)—direttamente all'interno del metallo. La resistenza naturale del materiale a queste correnti interne genera calore preciso e rapido dall'interno verso l'esterno.

Perché Questa Differenza Determina l'Efficienza

Il passaggio da un metodo di riscaldamento indiretto a uno diretto crea diversi vantaggi chiave che si traducono in significativi risparmi energetici e operativi.

Perdita Termica Minimizzata

Questo è il fattore più importante. Con il riscaldamento a resistenza, gran parte dell'energia viene sprecata riscaldando l'aria, l'isolamento e l'elemento riscaldante stesso. Con l'induzione, quasi tutta l'energia viene convertita in calore solo all'interno del pezzo, portando a efficienze di processo che spesso superano il 90%.

Velocità Ineguagliabile

L'induzione non deve attendere che un elemento esterno si riscaldi e trasferisca il suo calore. La generazione di calore è istantanea e può essere incredibilmente rapida, aumentando la temperatura di un'area specifica di centinaia di gradi in pochi secondi. Ciò riduce il tempo totale di accensione dell'energia.

Zonizzazione Termica Precisa

Il campo magnetico può essere modellato dalla progettazione della bobina a induzione. Ciò consente di riscaldare un'area molto specifica di un pezzo—come la punta di un utensile o il dente di un singolo ingranaggio—senza sprecare energia riscaldando l'intero componente. Questo livello di precisione è quasi impossibile con i metodi a resistenza.

Comprendere i Compromessi

Sebbene altamente efficiente, il riscaldamento a induzione non è la soluzione universale. La sua efficacia dipende dall'applicazione e talvolta il riscaldamento a resistenza è la scelta più pratica.

Il Limite del Materiale

Il limite principale dell'induzione è che funziona solo su materiali elettricamente conduttivi, come i metalli. Non può riscaldare plastica, vetro, ceramica o altri isolanti. Il riscaldamento a resistenza, al contrario, può riscaldare quasi tutti i materiali.

Complessità e Costo del Sistema

I sistemi di riscaldamento a induzione sono più complessi. Richiedono un alimentatore ad alta frequenza e una bobina di rame attentamente progettata, spesso realizzata su misura per il pezzo specifico. Ciò comporta un costo iniziale di capitale più elevato rispetto alla semplicità e al basso costo degli elementi riscaldanti a resistenza.

Idoneità dell'Applicazione

Per applicazioni a basso volume e bassa temperatura come un forno di polimerizzazione, il calore lento e delicato di un sistema a resistenza è spesso perfettamente adeguato e più economico. L'alta velocità dell'induzione sarebbe superflua e la sua precisione un beneficio inutilizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia corretta richiede di abbinare i suoi punti di forza al tuo obiettivo principale.

- Se il tuo obiettivo principale è la massima efficienza energetica e velocità: Per i materiali conduttivi in processi ripetitivi come tempra, brasatura o forgiatura, il riscaldamento a induzione è la scelta definitiva.

- Se il tuo obiettivo principale è il basso costo iniziale e la versatilità dei materiali: Il riscaldamento a resistenza è la soluzione più pratica ed economica, specialmente per i non metalli o le applicazioni di forni generici.

- Se il tuo obiettivo principale è il controllo preciso del calore su una zona specifica: L'induzione offre una precisione senza pari, minimizzando lo spreco di energia e prevenendo danni alle aree adiacenti di un pezzo.

In definitiva, comprendere il principio fondamentale della generazione di calore diretta rispetto a quella indiretta ti consente di selezionare la tecnologia che si allinea veramente con i tuoi obiettivi operativi e finanziari.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento a Induzione | Riscaldamento a Resistenza |

|---|---|---|

| Metodo di Riscaldamento | Diretto (all'interno del pezzo) | Indiretto (elemento esterno) |

| Efficienza Tipica | > 90% | Inferiore (perdite ambientali significative) |

| Velocità di Riscaldamento | Molto Veloce (secondi) | Più Lenta |

| Requisito del Materiale | Elettricamente Conduttivo | Qualsiasi Materiale |

| Precisione | Alta (riscaldamento localizzato) | Inferiore (riscaldamento generale) |

| Costo Iniziale | Più Alto | Più Basso |

Pronto ad Aumentare l'Efficienza del Tuo Laboratorio con il Riscaldamento di Precisione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, comprese soluzioni di riscaldamento avanzate per applicazioni industriali e di ricerca. Sia che tu abbia bisogno delle prestazioni rapide ed efficienti del riscaldamento a induzione o della semplicità versatile dei sistemi a resistenza, i nostri esperti possono aiutarti a selezionare la tecnologia ideale per migliorare il tuo processo, risparmiare energia e ottimizzare i risultati.

Contatta oggi stesso i nostri specialisti del riscaldamento per discutere le tue esigenze specifiche e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn

- Quale equazione si usa per calcolare il calore necessario per fondere un campione? Padroneggia la Formula del Calore di Fusione

- Quali sono le funzioni primarie degli stampi in grafite ad alta densità nei processi FAST/SPS? Ottimizzazione delle prestazioni termiche e meccaniche

- In che modo gli stampi personalizzati in grafite contribuiscono ai compositi di grafite in scaglie Al-20% Si? Ottimizzare microstruttura e conducibilità

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?