Sì, ma è fondamentale capire cosa significhi "grafite" in questo contesto. Quando gli ingegneri aerospaziali si riferiscono alla grafite, quasi mai parlano del materiale morbido e fragile che si trova nelle matite. Si riferiscono invece a fibre di grafite ad alta resistenza e alta rigidità che fungono da rinforzo nei materiali compositi avanzati, essenziali per gli aerei e i veicoli spaziali moderni.

Il punto chiave è che "grafite" in ambito aerospaziale è sinonimo di fibra di carbonio. Questo materiale, se combinato con una resina polimerica, crea compositi che offrono un rapporto resistenza/peso senza precedenti, costituendo la spina dorsale delle moderne strutture aerospaziali ad alte prestazioni.

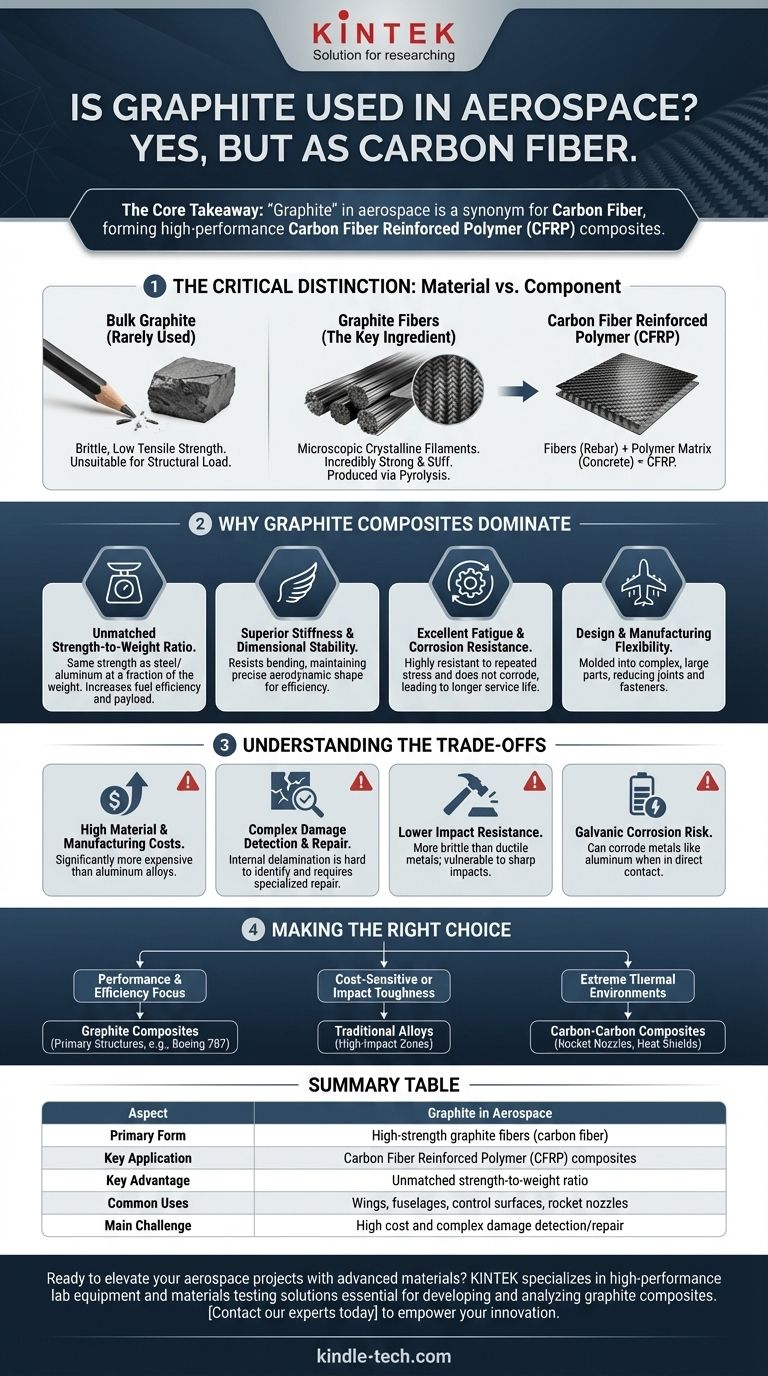

La Distinzione Critica: Materiale vs. Componente

Per comprenderne il ruolo, è necessario distinguere tra la materia prima e il componente ingegnerizzato finale. I due sono fondamentalmente diversi.

La Grafite in Blocco è Raramente Usata

La forma di grafite usata nelle matite o come lubrificante solido ha un'applicazione strutturale molto limitata nell'aerospaziale. La sua fragilità e la bassa resistenza alla trazione la rendono inadatta a sopportare i carichi di volo.

Le Fibre di Grafite Sono l'Ingrediente Chiave

La "grafite" che rivoluziona l'aerospaziale è costituita da filamenti cristallini microscopici di carbonio. Queste fibre, spesso più sottili di un capello umano, sono incredibilmente resistenti e rigide lungo la loro lunghezza. Sono prodotte attraverso un processo di riscaldamento altamente controllato chiamato pirolisi.

Il Polimero Rinforzato con Fibra di Carbonio (CFRP) è il Prodotto Finale

Queste singole fibre di grafite vengono tessute in tessuti o allineate in fogli e quindi impregnate con una matrice polimerica, tipicamente una resina epossidica. Dopo essere stato polimerizzato sotto calore e pressione, questo forma un materiale solido e rigido noto come Polimero Rinforzato con Fibra di Carbonio (CFRP) o, più semplicemente, un "composito di grafite". Pensa alle fibre di grafite come all'armatura e alla matrice polimerica come al cemento che tiene tutto insieme.

Perché i Compositi di Grafite Dominano la Progettazione Aerospaziale

Metalli come alluminio e titanio sono stati lo standard per decenni, ma le proprietà uniche dei CFRP offrono un vantaggio decisivo in molte applicazioni.

Rapporto Resistenza/Peso Ineguagliabile

Questa è la proprietà più importante. Un componente in CFRP può avere la stessa resistenza di una parte in acciaio o alluminio, ma con una frazione del peso. Questo si traduce direttamente in una maggiore efficienza del carburante, una maggiore capacità di carico utile e prestazioni superiori.

Rigidità Superiore e Stabilità Dimensionale

I compositi di grafite sono estremamente rigidi, il che significa che resistono alla flessione e alla deformazione sotto carico. Questo è fondamentale per mantenere la forma aerodinamica precisa delle ali e delle superfici di controllo, garantendo la massima efficienza e una maneggevolezza prevedibile.

Eccellente Resistenza alla Fatica e alla Corrosione

A differenza dei metalli, che possono sviluppare microfratture e rompersi dopo ripetuti cicli di stress (fatica), il CFRP è altamente resistente a ciò. Inoltre, non corrode come l'alluminio, portando a una maggiore durata di servizio e a costi di manutenzione significativamente ridotti per la cellula di un aeromobile.

Flessibilità di Progettazione e Produzione

I compositi possono essere modellati in forme complesse e aerodinamiche che sarebbero difficili o impossibili da creare dal metallo. Ciò consente la creazione di singole parti di grandi dimensioni, come un'intera sezione della fusoliera, riducendo il numero di giunti e elementi di fissaggio, che sono punti comuni di cedimento e aggiungono peso.

Comprendere i Compromessi e le Sfide

Nonostante i suoi vantaggi, il composito di grafite non è un materiale perfetto. Gli ingegneri devono affrontare sfide significative.

Costi Elevati di Materiale e Produzione

Le materie prime e il processo di produzione ad alta intensità energetica rendono il CFRP significativamente più costoso delle leghe di alluminio. Questo costo è una considerazione importante in qualsiasi decisione di progettazione.

Rilevamento e Riparazione Complessi dei Danni

I danni a una struttura composita possono essere difficili da identificare. Mentre una parte metallica si ammacca, un composito può subire una delaminazione interna (separazione degli strati) con pochi danni superficiali visibili. La riparazione di queste strutture è anche un processo specializzato e che richiede tempo.

Minore Resistenza agli Urti

Il CFRP può essere più fragile dei metalli duttili. Un forte impatto da un attrezzo caduto o da detriti sulla pista può causare danni significativi al sottosuolo che compromettono la resistenza del materiale, mentre una pelle di alluminio potrebbe solo ammaccarsi.

Rischio di Corrosione Galvanica

Quando i compositi di grafite sono a diretto contatto con alcuni metalli, in particolare l'alluminio, possono creare un circuito elettrico in presenza di un elettrolita (come l'umidità). Ciò provoca una rapida corrosione del metallo, un fenomeno noto come corrosione galvanica, che richiede un'attenta progettazione e isolamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare compositi di grafite rispetto ai metalli tradizionali è un complesso compromesso ingegneristico basato sui requisiti specifici della missione.

- Se il tuo obiettivo principale è massime prestazioni ed efficienza del carburante: I compositi di grafite sono la scelta superiore per strutture primarie come ali, fusoliere e superfici di controllo, come si vede nel Boeing 787 e nell'Airbus A350.

- Se il tuo progetto è sensibile ai costi o richiede un'elevata tenacità agli urti: Le leghe tradizionali come alluminio e titanio rimangono essenziali, specialmente per i componenti in zone ad alto impatto o dove il costo è il fattore principale.

- Se stai progettando per ambienti termici estremi: Forme specializzate come i compositi Carbonio-Carbonio (dove sia la fibra che la matrice sono di carbonio) sono necessarie per parti come ugelli di razzi e scudi termici di veicoli che devono resistere a migliaia di gradi.

Comprendere le proprietà precise e le limitazioni dei materiali a base di grafite è fondamentale per far progredire il campo dell'ingegneria aerospaziale.

Tabella Riassuntiva:

| Aspetto | Grafite nell'Aerospaziale |

|---|---|

| Forma Primaria | Fibre di grafite ad alta resistenza (fibra di carbonio) |

| Applicazione Chiave | Compositi in Polimero Rinforzato con Fibra di Carbonio (CFRP) |

| Vantaggio Chiave | Rapporto resistenza/peso ineguagliabile |

| Usi Comuni | Ali, fusoliere, superfici di controllo, ugelli di razzi |

| Sfida Principale | Costo elevato e rilevamento/riparazione complessi dei danni |

Pronto a elevare i tuoi progetti aerospaziali o di laboratorio con materiali avanzati? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, incluse soluzioni per il test dei materiali essenziali per lo sviluppo e l'analisi dei compositi di grafite. La nostra esperienza supporta la ricerca precisa e il controllo qualità necessari nell'ingegneria aerospaziale. Contatta i nostri esperti oggi per scoprire come KINTEK può potenziare la tua innovazione.

Guida Visiva

Prodotti correlati

- Spazzola conduttiva in fibra di carbonio per la rimozione statica e la pulizia

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Quali sono i pericoli del KBr? Evita errori procedurali che rovinano i tuoi risultati di laboratorio

- Cos'è il rivestimento PVD negli orologi? Scopri il processo di rivestimento durevole e ad alta tecnologia

- Quanto tempo richiede l'analisi XRF? Da secondi a ore, una guida per risultati accurati

- Quali sono le sfide associate al crescente utilizzo della bioenergia? Navigare tra i compromessi tra terra, carbonio ed economia

- In che modo i progressi nella tecnologia dei compressori e nei fluidi refrigeranti migliorano i congelatori ULT? Aumentare l'efficienza e ridurre i costi

- Qual è la differenza tra sputtering ed evaporazione a fascio di elettroni? Scegliere il metodo giusto per la deposizione di film sottili

- Qual è la parte più importante del trattamento termico? Padroneggiare il ciclo temperatura-tempo

- Quali sono le applicazioni della temperatura di fusione? Padroneggiare il controllo dei materiali per la giunzione, la fusione e la creazione di leghe