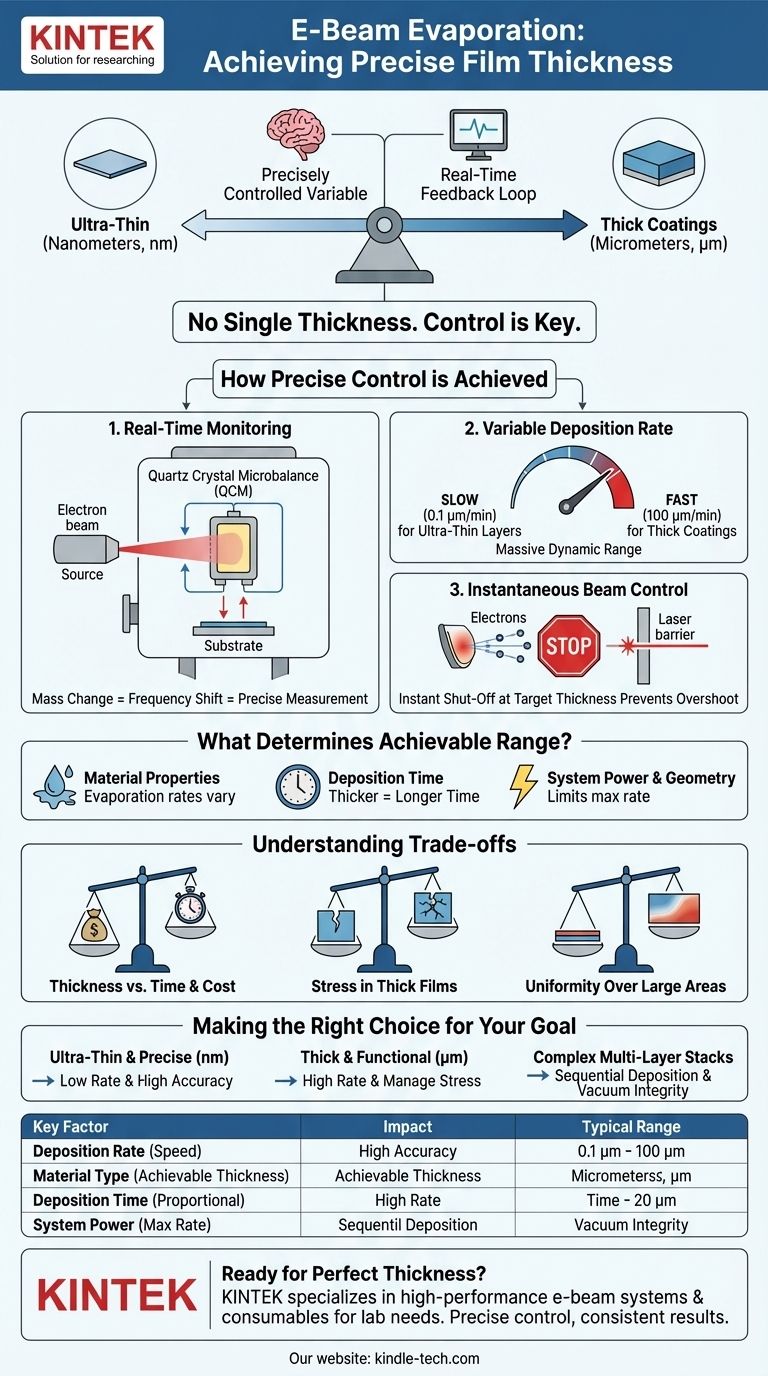

Non esiste un unico spessore per un film creato tramite evaporazione a fascio elettronico; piuttosto, lo spessore è una variabile controllata con precisione e adattata all'applicazione specifica. Il processo è definito dalla sua vasta gamma, capace di produrre film da pochi nanometri a ben oltre 100 micrometri. Questo controllo si ottiene utilizzando un monitor a cristallo di quarzo per misurare la crescita del film in tempo reale e spegnendo il fascio elettronico nell'istante in cui viene raggiunto lo spessore desiderato.

Il principio fondamentale dell'evaporazione a fascio elettronico non riguarda il raggiungimento di uno spessore fisso, ma il controllo preciso e in tempo reale del processo di deposizione. Ciò consente una gamma eccezionalmente ampia di spessori del film, limitata principalmente dal materiale utilizzato e dal tempo assegnato alla procedura.

Come l'evaporazione a fascio elettronico raggiunge un controllo preciso dello spessore

La caratteristica distintiva della moderna evaporazione a fascio elettronico è il suo sistema di controllo basato su feedback. Questo sistema consente agli operatori di mirare e raggiungere uno spessore specifico del film con elevata ripetibilità.

Il ruolo del monitoraggio in tempo reale

L'intero processo è governato da una microbilancia a cristallo di quarzo (QCM) posizionata all'interno della camera a vuoto. Man mano che il materiale evaporato riveste il cristallo, la sua frequenza di risonanza cambia.

Questo spostamento di frequenza è direttamente proporzionale alla massa aggiunta al cristallo, consentendo una misurazione estremamente precisa e in tempo reale dello spessore crescente del film.

L'impatto del tasso di deposizione

I sistemi a fascio elettronico offrono un'enorme gamma dinamica di tassi di deposizione, tipicamente da 0,1 a 100 micrometri al minuto (μm/min).

Per strati estremamente sottili e precisi, viene utilizzato un tasso molto lento. Per rivestimenti spessi e protettivi, il sistema può essere fatto funzionare alla sua massima velocità per ridurre il tempo di processo.

Controllo istantaneo del fascio

Una volta che il QCM indica che lo spessore target è stato raggiunto, il sistema spegne istantaneamente il fascio elettronico. Questo arresto immediato è fondamentale per prevenire l'overshoot e garantire che lo spessore finale del film sia preciso su scala nanometrica.

Cosa determina la gamma di spessori raggiungibili?

Sebbene teoricamente versatile, i limiti pratici sullo spessore del film sono influenzati da diversi fattori, incluse le proprietà del materiale e la configurazione del sistema.

Caratteristiche di evaporazione del materiale

Ogni materiale ha un tasso di evaporazione unico basato sul suo punto di fusione e sulla potenza applicata dal fascio elettronico. Materiali ad alta temperatura come il tungsteno o gli ossidi metallici possono depositarsi più lentamente rispetto a materiali come l'alluminio o l'oro.

Tempo di deposizione

Il fattore più semplice è il tempo. Un film più spesso richiede semplicemente un tempo di deposizione più lungo. Un film di 100 µm depositato a 10 µm/min richiederà 10 minuti, mentre un film di 10 nanometri a 0,1 µm/min richiederà solo 6 secondi.

Potenza e geometria del sistema

La potenza massima del cannone elettronico e la distanza tra la sorgente e il substrato (la "distanza di lancio") influenzano il tasso di deposizione massimo raggiungibile e, di conseguenza, la velocità con cui può essere prodotto un film molto spesso.

Comprendere i compromessi

La scelta di uno spessore target implica il bilanciamento di fattori contrastanti. La versatilità dell'evaporazione a fascio elettronico comporta considerazioni ingegneristiche e fisiche che sono importanti da comprendere.

Spessore vs. tempo e costo

Film estremamente spessi (centinaia di micrometri) possono richiedere una quantità significativa di tempo per essere depositati. Ciò aumenta i costi operativi e riduce la produttività del sistema.

Stress nei film spessi

Man mano che un film diventa più spesso, possono accumularsi tensioni interne. Ciò può portare a scarsa adesione, crepe o delaminazione del film dal substrato, stabilendo un limite superiore pratico per molte combinazioni di materiali.

Uniformità su grandi aree

Sebbene il QCM fornisca una misurazione puntuale precisa, ottenere una perfetta uniformità dello spessore su un ampio substrato diventa più difficile con film più spessi. Il pennacchio di deposizione ha una distribuzione naturale che deve essere gestita.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione determineranno l'approccio ottimale allo spessore del film con l'evaporazione a fascio elettronico.

- Se il tuo obiettivo principale sono strati ultrasottili e precisi (nanometri): Sfrutta i bassi tassi di deposizione del sistema e l'elevata precisione del monitor a cristallo di quarzo in tempo reale.

- Se il tuo obiettivo principale sono rivestimenti spessi e funzionali (micrometri): Utilizza gli alti tassi di deposizione per ridurre al minimo il tempo di processo, ma fai attenzione a gestire le tensioni interne del film.

- Se il tuo obiettivo principale sono stack multistrato complessi: Sfrutta la capacità di depositare materiali diversi in sequenza, con un controllo preciso dello spessore su ogni singolo strato senza rompere il vuoto.

In definitiva, l'evaporazione a fascio elettronico ti offre il controllo per creare l'esatto spessore del film richiesto dal tuo progetto.

Tabella riassuntiva:

| Fattore chiave | Impatto sullo spessore | Intervallo tipico |

|---|---|---|

| Tasso di deposizione | Controlla la velocità di crescita del film | 0,1 - 100 μm/min |

| Tipo di materiale | Influisce sullo spessore raggiungibile | Varia in base al punto di fusione |

| Tempo di deposizione | Direttamente proporzionale allo spessore | Da secondi a ore |

| Potenza del sistema | Limita il tasso massimo di deposizione | Dipende dalla potenza del cannone elettronico |

Pronto a depositare lo spessore del film perfetto per la tua applicazione? KINTEK è specializzata nella fornitura di sistemi di evaporazione a fascio elettronico ad alte prestazioni e materiali di consumo per le esigenze di laboratorio. Le nostre soluzioni offrono il controllo preciso e l'affidabilità di cui hai bisogno per ottenere risultati costanti, da strati ultrasottili a rivestimenti spessi. Contatta i nostri esperti oggi stesso per discutere come possiamo ottimizzare il tuo processo di deposizione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante