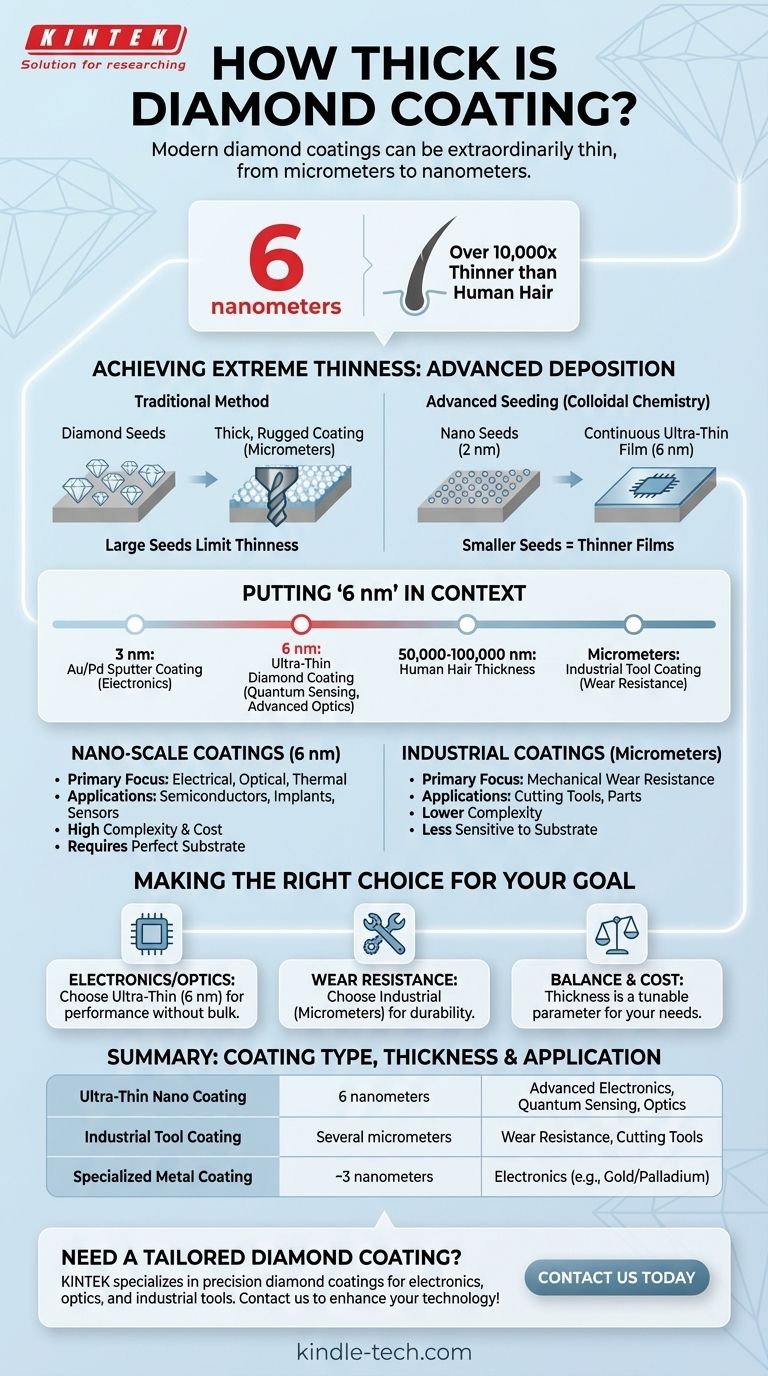

In breve, i moderni rivestimenti diamantati possono essere straordinariamente sottili. Con i recenti progressi nella tecnologia di deposizione, è ora possibile produrre rivestimenti diamantati uniformi sottili fino a 6 nanometri. Per avere un'idea, questo è oltre 10.000 volte più sottile di un capello umano.

Il punto chiave è che "rivestimento diamantato" non si riferisce a un unico spessore. La tecnologia si è evoluta al punto in cui lo spessore è un parametro precisamente ingegnerizzato, che va da diversi micrometri per gli utensili industriali fino a pochi nanometri per l'elettronica avanzata.

Come si ottiene una tale estrema sottigliezza

La capacità di creare film così ultrasottili non riguarda semplicemente l'applicazione di uno strato più sottile. Si basa su approcci fondamentalmente nuovi al modo in cui il diamante viene fatto crescere su una superficie.

Il ruolo dei "semi" di diamante

I rivestimenti diamantati non vengono "verniciati". Invece, vengono fatti crescere in un processo chiamato deposizione chimica da vapore (CVD), che inizia con particelle di diamante di dimensioni nanometriche, o "semi", distribuite su una superficie. Il film finale cresce da e collega questi semi iniziali.

Tecniche di semina avanzate

Storicamente, ottenere un film sottile e continuo era limitato dalla dimensione dei semi di diamante iniziali. Se i semi sono troppo grandi, il rivestimento deve essere spesso solo per coprirli e formare uno strato completo.

Le recenti scoperte utilizzano metodi sofisticati, come la chimica colloidale e l'ossidazione ad aria delle particelle di diamante, per ridurre drasticamente la dimensione dei semi.

Da semi di 2 nm a un film di 6 nm

Questi metodi avanzati possono produrre particelle di semi di diamante piccole fino a 2 nanometri. Partire da semi così incredibilmente piccoli e uniformi consente la crescita di un film di diamante completo e continuo spesso solo 6 nanometri.

Mettere "6 nanometri" nel contesto

Un rivestimento di 6 nm è un risultato notevole che apre applicazioni completamente nuove per le proprietà uniche del diamante.

Confronto con altri nanorivestimenti

Questo livello di sottigliezza colloca i rivestimenti diamantati nella stessa categoria di altri film sottili ad alte prestazioni. Per prospettiva, i rivestimenti specializzati in Oro/Palladio utilizzati nell'elettronica possono essere depositati su wafer con uno spessore di soli 3 nanometri.

Rivestimenti industriali vs. su scala nanometrica

È importante distinguere questi film su scala nanometrica dai rivestimenti diamantati più tradizionali. I rivestimenti spessi e robusti utilizzati su utensili da taglio o parti resistenti all'usura sono spesso misurati in micrometri (migliaia di nanometri), non in nanometri a cifra singola.

L'impatto sulle nuove applicazioni

Uno strato di diamante ultrasottile e perfettamente uniforme consente tecnologie che prima erano impossibili. Ciò include applicazioni in semiconduttori avanzati, rilevamento quantistico, impianti biocompatibili e ottica ad alte prestazioni dove l'aggiunta di qualsiasi massa significativa non è un'opzione.

Comprendere i compromessi

Sebbene i rivestimenti incredibilmente sottili siano un grande progresso, la scelta dello spessore implica sempre un equilibrio tra fattori contrastanti.

Spessore vs. Durabilità

Un film ultrasottile di 6 nm, sebbene completamente continuo, non fornirà lo stesso livello di resistenza all'abrasione di un rivestimento spesso 10 micrometri su una punta da trapano. La funzione principale dei film su scala nanometrica è spesso elettrica, termica o ottica, non una protezione meccanica pesante.

Complessità e Costo

La chimica colloidale avanzata e i metodi di deposizione necessari per produrre film su scala nanometrica sono significativamente più complessi e costosi rispetto ai processi utilizzati per creare rivestimenti più spessi e di grado industriale.

Substrato e Uniformità

Alla scala nanometrica, la levigatezza e la pulizia del materiale sottostante (il substrato) diventano di importanza critica. Ottenere un film di 6 nm perfettamente uniforme richiede una superficie altrettanto perfetta su cui costruire.

Fare la scelta giusta per il tuo obiettivo

Lo spessore ideale di un rivestimento diamantato dipende interamente dal problema che si sta cercando di risolvere.

- Se il tuo obiettivo principale è l'elettronica avanzata, l'ottica o i sensori: La disponibilità di rivestimenti ultrasottili (nell'intervallo di 6 nm) è una tecnologia abilitante fondamentale.

- Se il tuo obiettivo principale è la resistenza all'usura meccanica per utensili o parti: Sarà necessario un rivestimento molto più spesso, probabilmente misurato in micrometri, per garantire durabilità e una lunga durata.

- Se il tuo obiettivo principale è bilanciare prestazioni e costi: La chiave è capire che lo spessore è un parametro sintonizzabile che deve essere specificato in base alle esigenze uniche della tua applicazione.

In definitiva, lo spessore di un rivestimento diamantato non è un valore singolo ma un parametro altamente ingegnerizzato e adattato al suo scopo specifico.

Tabella riassuntiva:

| Tipo di rivestimento | Spessore tipico | Applicazione primaria |

|---|---|---|

| Nanorivestimento ultrasottile | 6 nanometri | Elettronica avanzata, Rilevamento quantistico, Ottica |

| Rivestimento per utensili industriali | Diversi micrometri | Resistenza all'usura, Utensili da taglio |

| Rivestimento metallico specializzato | ~3 nanometri | Elettronica (es. Oro/Palladio) |

Hai bisogno di un rivestimento diamantato su misura per la tua specifica applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi rivestimenti diamantati di precisione per elettronica, ottica e utensili industriali. Che tu abbia bisogno di film ultrasottili per sensori sensibili o rivestimenti durevoli per usi gravosi, la nostra esperienza garantisce prestazioni e affidabilità ottimali. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare la tua tecnologia!

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Diamante CVD per applicazioni di gestione termica

- Cupole di Diamante CVD per Applicazioni Industriali e Scientifiche

- Utensili di ravvivatura per diamante CVD per applicazioni di precisione

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono le proprietà ottiche dei film sottili? Ingegnerizzare la luce per l'antiriflesso, la conduttività e altro ancora

- Quali sono i vantaggi del substrato a film sottile? Migliora la funzionalità della superficie per prodotti superiori

- Qual è l'uso del rivestimento diamantato? Trasforma le superfici con prestazioni estreme

- Quali sono gli esempi di materiali per film sottili? Metalli, dielettrici e semiconduttori per la vostra applicazione

- Cos'è il processo di deposizione in chimica? Una guida all'ingegneria dei film sottili

- Qual è la differenza tra sputtering e evaporazione a fascio di elettroni? Scegli il metodo PVD giusto

- Perché i nanotubi di carbonio hanno un'elevata resistenza? Il segreto atomico per prestazioni dei materiali senza pari

- Come possono i nanotubi essere usati come catalizzatori? Migliorare le prestazioni e la durabilità dei catalizzatori metallici