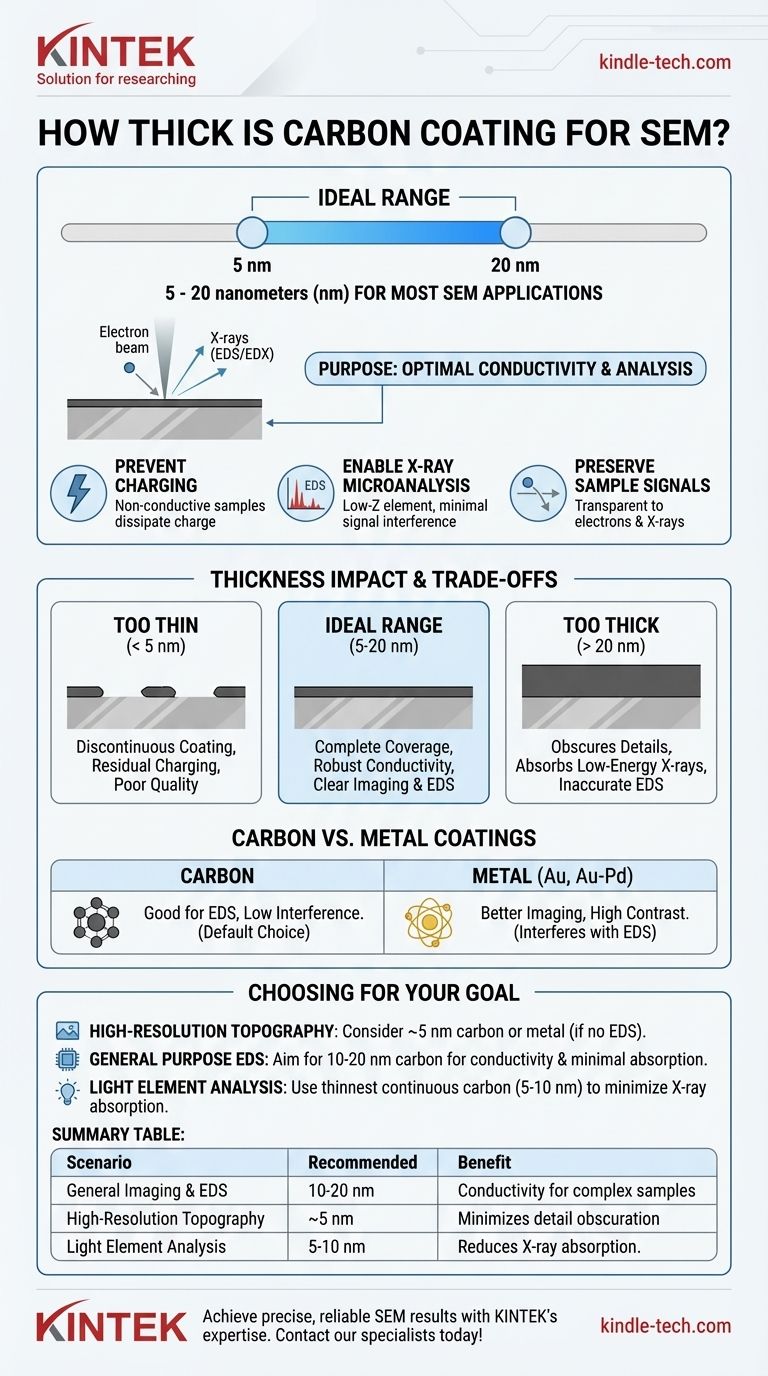

Per la maggior parte delle applicazioni SEM, uno strato di rivestimento in carbonio viene tipicamente applicato con uno spessore compreso tra 5 e 20 nanometri (nm). Questo strato conduttivo ultr sottile è fondamentale per preparare campioni non conduttivi per l'analisi, principalmente prevenendo l'accumulo di carica elettronica e consentendo un'analisi a raggi X (EDS/EDX) accurata.

L'obiettivo del rivestimento in carbonio non è raggiungere uno spessore specifico fine a se stesso, ma creare lo strato più sottile possibile che fornisca una conduttività elettrica sufficiente senza oscurare i dettagli del campione o interferire con l'analisi.

Lo Scopo del Rivestimento in Carbonio nel SEM

Per capire perché viene utilizzato uno spessore specifico, è necessario prima comprendere i problemi fondamentali che il rivestimento in carbonio risolve. Il processo prevede il riscaldamento di una fonte di carbonio (una barra o un filamento) sottovuoto, che deposita un film di carbonio amorfo e fine sul campione.

Prevenzione degli Artefatti di "Carica"

I campioni non conduttivi, come ceramiche, polimeri o tessuti biologici, non possono dissipare la carica elettrica del fascio di elettroni. Questo accumulo di elettroni, noto come carica (charging), provoca macchie luminose, distorsione dell'immagine e deriva, rendendo impossibile un'analisi utile. Un sottile strato di carbonio fornisce un percorso conduttivo affinché questa carica fluisca via verso il supporto del campione messo a terra.

Abilitare l'Analisi a Raggi X (EDS/EDX)

Il carbonio è un elemento a basso numero atomico (basso-Z). Quando il fascio di elettroni colpisce il campione, genera raggi X caratteristici degli elementi presenti. Un vantaggio chiave del carbonio è che il suo segnale a raggi X è a bassissima energia e non si sovrappone ai segnali della maggior parte degli altri elementi, garantendo che l'analisi elementare del campione rimanga chiara e accurata.

Preservare i Segnali del Campione

Il rivestimento deve essere sufficientemente sottile da essere efficacemente trasparente agli elettroni e ai raggi X. Il fascio di elettroni in arrivo deve attraversare il carbonio per interagire con il campione, e gli elettroni secondari risultanti (per l'imaging) e i raggi X (per l'analisi) devono fuoriuscire per essere rilevati.

Come lo Spessore del Rivestimento Influisce sull'Analisi

Lo spessore preciso del film di carbonio è un equilibrio tra il raggiungimento della conduttività e la conservazione del segnale originale proveniente dal campione.

Troppo Sottile (< 5 nm)

Un rivestimento estremamente sottile rischia di essere discontinuo. Invece di uno strato uniforme, potrebbe formare "isole" isolate di carbonio. Ciò fornisce un percorso conduttivo incompleto, portando a una carica residua e a immagini o analisi di scarsa qualità.

L'Intervallo Ideale (5-20 nm)

Questo intervallo è lo standard per la maggior parte delle applicazioni. Un film di 5-10 nm è spesso sufficiente per l'imaging di base e l'EDS su campioni relativamente piatti. Un rivestimento leggermente più spesso di 10-20 nm garantisce una copertura completa e una conduttività robusta, ideale per campioni con topografia complessa o quando si esegue un'analisi quantitativa a raggi X.

Troppo Spesso (> 20 nm)

Un rivestimento eccessivamente spesso introduce problemi significativi. Può oscurare i dettagli fini della superficie, riducendo la risoluzione dell'immagine. Ancora più criticamente, può assorbire i raggi X a bassa energia emessi dagli elementi più leggeri presenti nel campione (come sodio, magnesio o alluminio), portando a una rilevazione elementare inaccurata o completamente mancata.

Comprendere i Compromessi

Scegliere un rivestimento significa fare un compromesso informato in base ai propri obiettivi analitici. Nessuna soluzione unica è perfetta per ogni scenario.

Rivestimenti in Carbonio vs. Metalli

Vengono utilizzati anche altri materiali, come oro (Au) o oro-palladio (Au-Pd), per il rivestimento SEM. I metalli sono più conduttivi del carbonio e producono più elettroni secondari, generando immagini più nitide e ad alto contrasto della topografia superficiale.

Tuttavia, i picchi a raggi X di questi metalli pesanti interferiscono con i segnali EDS di molti altri elementi, rendendoli inadatti per la maggior parte del lavoro di microanalisi. Il carbonio è la scelta predefinita quando è necessario sapere di cosa è fatto il campione.

La Qualità dell'Applicazione è Importante

La misurazione dello spessore è solo un indicatore di qualità. L'efficacia del rivestimento dipende anche dalla qualità del vuoto nel rivestitore e dalla pulizia del processo. Un vuoto scadente può portare a un film contaminato e meno conduttivo, anche allo spessore "corretto".

Scegliere lo Spessore Giusto per il Tuo Obiettivo

Seleziona la tua strategia di rivestimento in base alle informazioni che devi estrarre dal tuo campione.

- Se il tuo obiettivo principale è l'imaging ad alta risoluzione della topografia superficiale: Considera un rivestimento in carbonio molto sottile (5 nm), oppure utilizza un rivestitore metallico (come oro-palladio) se l'EDS non è richiesto.

- Se il tuo obiettivo principale è l'analisi a raggi X per uso generale (EDS/EDX): Punta a un rivestimento in carbonio di 10-20 nm per garantire una conduttività completa senza assorbire in modo significativo la maggior parte dei segnali a raggi X.

- Se stai analizzando elementi molto leggeri (es. Na, Mg, F): Utilizza il film di carbonio continuo più sottile possibile (5-10 nm) per ridurre al minimo l'assorbimento dei loro raggi X a bassa energia.

Un rivestimento in carbonio ben applicato è la base invisibile che consente un'analisi chiara e accurata del vero carattere del tuo campione.

Tabella Riassuntiva:

| Scenario | Spessore Raccomandato | Vantaggio Principale |

|---|---|---|

| Imaging Generale ed EDS | 10-20 nm | Garantisce la conduttività per campioni complessi |

| Topografia ad Alta Risoluzione | ~5 nm | Minimizza l'oscuramento dei dettagli |

| Analisi Elementi Leggeri (Na, Mg) | 5-10 nm | Riduce l'assorbimento dei raggi X |

Ottieni risultati SEM precisi e affidabili con l'esperienza di KINTEK nelle apparecchiature di laboratorio e nei materiali di consumo. Sia che tu stia lavorando con materiali non conduttivi o che tu richieda un'analisi EDS accurata, le nostre soluzioni di rivestimento in carbonio garantiscono una conduttività ottimale e una minima interferenza del segnale. Contatta oggi i nostri specialisti per discutere la tua applicazione specifica e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è la deposizione di film sottili tramite evaporazione termica? Una guida al PVD semplice ed economico