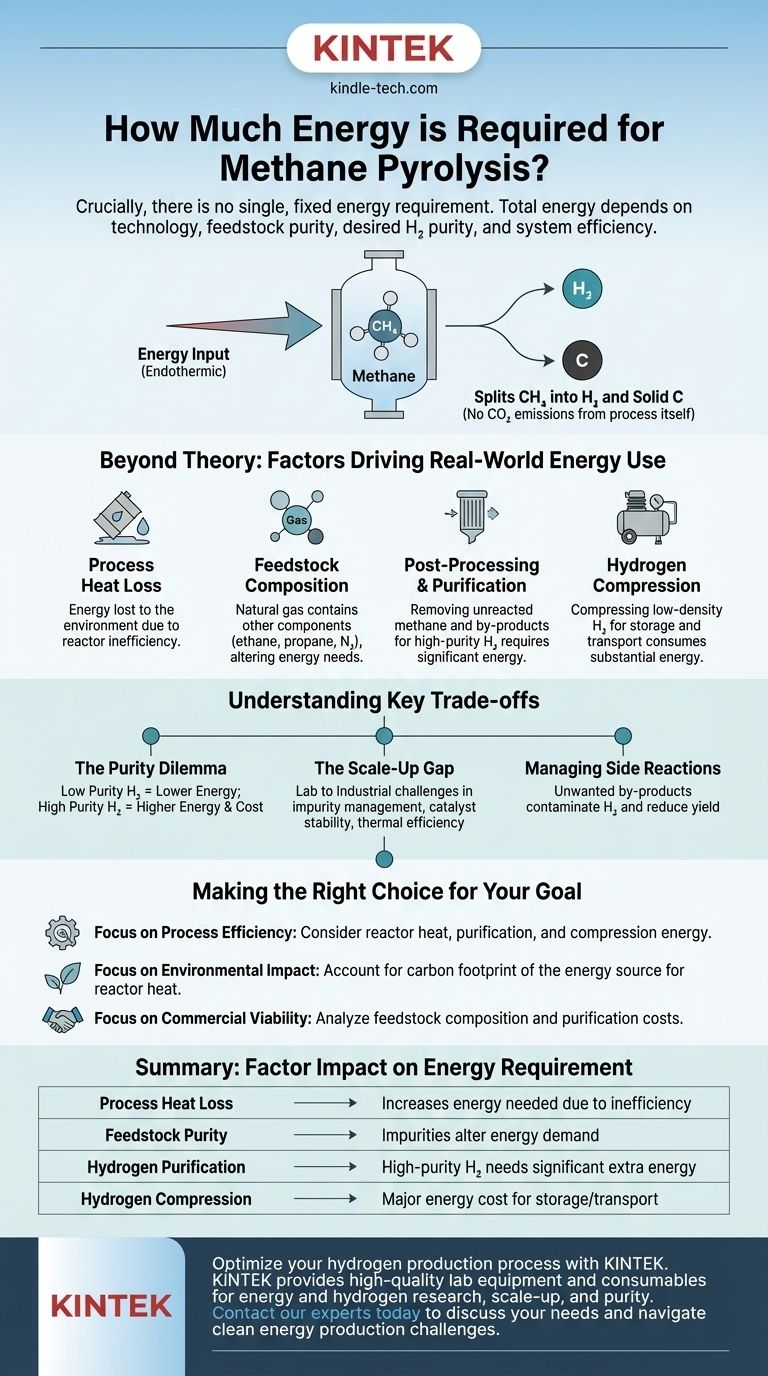

È fondamentale sottolineare che non esiste un unico requisito energetico fisso per la pirolisi del metano. L'energia totale necessaria è altamente variabile e dipende dalla tecnologia specifica utilizzata, dalla purezza del gas naturale di alimentazione, dalla purezza desiderata del prodotto idrogeno finale e dall'efficienza complessiva del sistema.

L'energia teorica necessaria per rompere i legami chimici del metano è solo il punto di partenza. Il costo energetico pratico, nel mondo reale, è significativamente più elevato, guidato dalla perdita di calore di processo, dalla purificazione del gas e dalla fase ad alta intensità energetica della compressione dell'idrogeno.

La Domanda Termica Fondamentale

La pirolisi del metano è un processo endotermico, il che significa che richiede un apporto continuo di energia per funzionare. Questa energia viene utilizzata per riscaldare il metano ($\text{CH}_4$) a temperature elevate, che rompono i forti legami chimici tra gli atomi di carbonio e idrogeno.

Cosa Fa l'Energia

L'obiettivo principale dell'apporto energetico è scindere la molecola di metano nelle sue parti costituenti: gas idrogeno ($\text{H}_2$) e carbonio solido (C). Ciò si ottiene senza far reagire il metano con l'ossigeno, motivo per cui il processo in sé non produce emissioni di $\text{CO}_2$.

Oltre la Teoria: Fattori che Guidano il Consumo Energetico Reale

L'energia termica di base è solo un tassello del quadro. In qualsiasi applicazione industriale, diversi altri fattori aggiungono costi energetici significativi al processo complessivo.

Perdita di Calore di Processo

Nessun processo industriale è perfettamente isolato. Una parte dell'energia termica fornita al reattore andrà inevitabilmente persa nell'ambiente circostante. Questa inefficienza significa che è necessario fornire più energia di quella teoricamente richiesta solo per far avvenire la reazione.

Composizione del Gas di Alimentazione (Gas Naturale vs. Metano)

Mentre la ricerca utilizza spesso metano puro, gli impianti industriali utilizzano gas naturale. Il gas naturale contiene altri componenti come etano, propano e azoto. Queste sostanze aggiuntive possono influenzare la reazione, richiedendo potenzialmente diverse temperature operative o processi catalitici, alterando così il fabbisogno energetico.

Post-trattamento e Purificazione

Il flusso di gas in uscita dal reattore non è idrogeno puro. Contiene metano non reagito e altri sottoprodotti idrocarburici. Se l'obiettivo è l'idrogeno di elevata purezza (ad esempio, per la petrolchimica), questa miscela deve essere sottoposta a fasi di purificazione e separazione ad alta intensità energetica.

Compressione dell'Idrogeno

L'idrogeno è l'elemento più leggero, il che significa che ha una densità molto bassa. Per immagazzinarlo o trasportarlo efficacemente, il gas idrogeno risultante deve essere compresso pesantemente. Questo processo meccanico consuma una notevole quantità di energia elettrica ed è una componente importante del budget energetico totale.

Comprendere i Compromessi Chiave

Valutare la pirolisi del metano richiede la comprensione delle sfide pratiche che influenzano direttamente la sua efficienza energetica e la sua sostenibilità economica.

Il Dilemma della Purezza

L'energia richiesta per produrre un flusso di idrogeno misto "sporco" è molto inferiore a quella necessaria per l'idrogeno puro al 99,9%+. La decisione di perseguire livelli di purezza più elevati introduce costi energetici e di capitale significativi associati alle tecnologie avanzate di separazione dei gas.

Il Divario di Scalabilità

Esiste un notevole divario tra gli esperimenti di laboratorio controllati e la realtà industriale su larga scala. Le sfide relative alla gestione delle impurità nel gas naturale, al mantenimento della stabilità del catalizzatore e al mantenimento dell'efficienza termica diventano molto più pronunciate su scala industriale.

Gestione delle Reazioni Collaterali

Reazioni collaterali indesiderate possono produrre altri idrocarburi o composti aromatici. Questi sottoprodotti non solo contaminano il flusso di idrogeno, rendendo la purificazione più difficile e ad alta intensità energetica, ma rappresentano anche una perdita di potenziale resa di idrogeno dal gas di alimentazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per valutare il fabbisogno energetico per una specifica applicazione, devi guardare oltre la reazione principale e considerare l'intero sistema.

- Se la tua attenzione principale è l'efficienza del processo: La tua analisi deve tenere conto dell'apporto energetico totale, incluso il calore per il reattore, l'elettricità per la purificazione e la notevole energia consumata dalla compressione dell'idrogeno.

- Se la tua attenzione principale è l'impatto ambientale: Sebbene la reazione di pirolisi sia priva di $\text{CO}_2$, devi considerare l'impronta di carbonio della fonte energetica utilizzata per riscaldare il reattore. Se per generare questo calore viene bruciato gas naturale, il processo avrà comunque emissioni associate.

- Se la tua attenzione principale è la fattibilità commerciale: Un'analisi dettagliata del tuo gas naturale di alimentazione è fondamentale. La sua composizione specifica determinerà la complessità e il costo energetico della linea di purificazione necessaria per soddisfare le specifiche di purezza dell'idrogeno del tuo cliente.

In definitiva, comprendere il vero costo energetico della pirolisi del metano richiede una visione olistica dell'intera catena di produzione, dal pozzo del gas naturale al prodotto idrogeno compresso finale.

Tabella Riassuntiva:

| Fattore | Impatto sul Fabbisogno Energetico |

|---|---|

| Perdita di Calore di Processo | Aumenta l'energia necessaria a causa dell'inefficienza del reattore |

| Purezza del Gas di Alimentazione | Le impurità nel gas naturale possono alterare il fabbisogno energetico |

| Purificazione dell'Idrogeno | L'idrogeno di elevata purezza richiede energia aggiuntiva significativa |

| Compressione dell'Idrogeno | Un costo energetico importante per lo stoccaggio e il trasporto |

Ottimizza il tuo processo di produzione di idrogeno con KINTEK.

Comprendere la complessa dinamica energetica della pirolisi del metano è fondamentale per sviluppare un'operazione efficiente ed economicamente vantaggiosa. La giusta attrezzatura da laboratorio è essenziale per la ricerca accurata, lo sviluppo dei processi e il controllo qualità.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo di laboratorio di alta qualità per supportare la tua ricerca sull'energia e sull'idrogeno. Sia che tu stia passando dal laboratorio alla fase pilota o che tu stia garantendo la purezza del prodotto, le nostre soluzioni ti aiutano a ottenere risultati affidabili e a migliorare l'efficienza del processo.

Contatta oggi stesso i nostri esperti per discutere come KINTEK può supportare le tue specifiche esigenze di laboratorio e aiutarti ad affrontare le sfide della produzione di energia pulita.

Guida Visiva

Prodotti correlati

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Tubo Sottovuoto per Laboratorio ad Alta Pressione

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cos'è un reattore autoclave ad alta pressione e alta temperatura? Sblocca la sintesi chimica estrema

- Quali sono i vantaggi di un reattore chimico? Sblocca precisione, efficienza e sicurezza nel tuo processo

- Qual è l'intervallo di temperatura di un reattore in acciaio inossidabile? Comprendi i limiti reali per il tuo processo

- Qual è la pressione in un reattore batch? Una guida al controllo dinamico e alla sicurezza

- Quale reattore viene utilizzato per reazioni ad alta pressione? Scegli l'autoclave giusta per il tuo laboratorio