Per essere precisi, la deposizione fisica da vapore (PVD) non è definita da un numero specifico di tipi, ma è meglio intesa come due meccanismi principali fondamentalmente diversi: Evaporazione e Sputtering. All'interno di ciascuna di queste categorie, in particolare lo sputtering, esistono numerose tecniche specializzate sviluppate per controllare le proprietà del film sottile finale.

L'intuizione fondamentale non è memorizzare un elenco di metodi PVD, ma comprendere la distinzione fondamentale tra di essi. La scelta tra l'evaporazione di un materiale (come l'ebollizione dell'acqua) e lo sputtering (come la sabbiatura con ioni) è la decisione più importante, poiché detta l'energia, l'adesione e la qualità del film depositato.

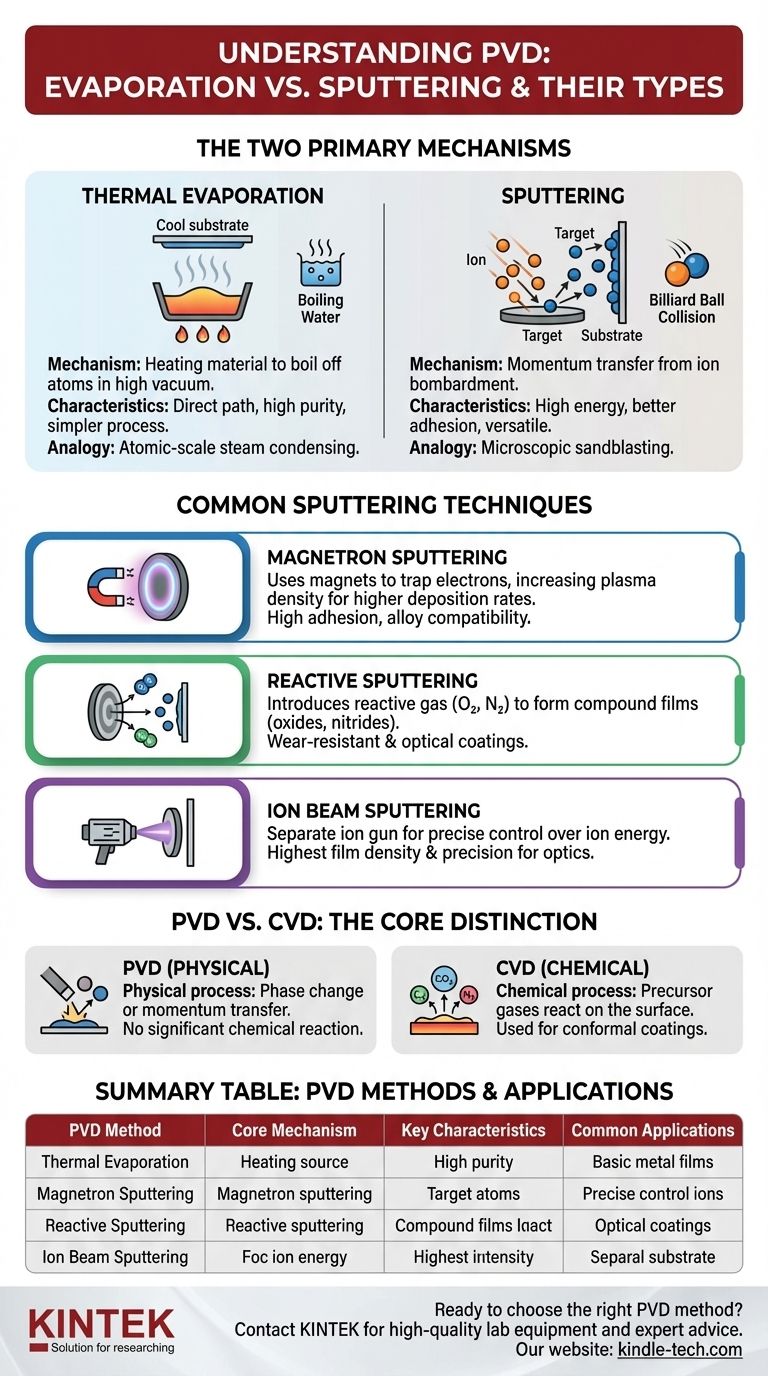

I Due Pilastri del PVD: Evaporazione contro Sputtering

In sostanza, tutti i processi PVD avvengono sottovuoto e comportano il trasferimento fisico di materiale da una sorgente (il "bersaglio") a una destinazione (il "substrato") senza una reazione chimica. Il metodo utilizzato per rimuovere e trasportare quegli atomi definisce il processo.

Evaporazione Termica: Il Percorso Diretto

Questa è la forma concettualmente più semplice di PVD. Un materiale sorgente viene riscaldato in una camera ad alto vuoto fino a quando i suoi atomi acquisiscono sufficiente energia termica per bollire, viaggiare attraverso il vuoto e condensarsi sul substrato più freddo.

Pensala come l'equivalente su scala atomica dell'acqua che bolle e del vapore che si condensa su uno specchio freddo.

Sputtering: La Collisione tra Biliardi

Lo sputtering è un processo di trasferimento di quantità di moto. Ioni ad alta energia, tipicamente provenienti da un gas inerte come l'Argon, vengono accelerati per colpire un materiale bersaglio.

Questa collisione espelle fisicamente, o "sputtera", atomi dal bersaglio, che quindi si depositano sul substrato. È meno simile all'ebollizione e più simile a una sabbiatura microscopica in cui la "sabbia" è costituita da singoli ioni e il materiale espulso forma il rivestimento.

Tecniche di Sputtering Comuni

Lo sputtering è altamente versatile ed è la base per molti metodi PVD industriali avanzati. Le variazioni si concentrano sul miglioramento dell'efficienza e del controllo del bombardamento ionico.

Sputtering Magnetron

Questa è una delle tecniche PVD più utilizzate. Utilizza potenti magneti dietro il bersaglio per intrappolare gli elettroni vicino alla superficie del bersaglio.

Questi elettroni intrappolati aumentano l'efficienza di ionizzazione del gas di sputtering (come l'Argon), creando un plasma denso. Ciò porta a un tasso di sputtering molto più elevato e a una deposizione più rapida rispetto allo sputtering di base.

Sputtering Reattivo

In questo metodo, un gas reattivo come ossigeno o azoto viene introdotto intenzionalmente nella camera a vuoto insieme al gas inerte di sputtering.

Gli atomi metallici sputterati reagiscono con questo gas durante il loro viaggio verso il substrato, o sul substrato stesso, per formare un film composto. È così che vengono creati materiali come il nitruro di titanio (un rivestimento duro) o il biossido di silicio (un isolante).

Sputtering a Fascio Ionico

Lo sputtering a fascio ionico offre il massimo livello di controllo. Utilizza una sorgente ionica separata o una "pistola" per generare e accelerare un fascio di ioni ben controllato verso il bersaglio.

Questo disaccoppia la generazione del plasma dal bersaglio, consentendo un controllo indipendente sull'energia e sul flusso degli ioni. Il risultato sono spesso film della massima qualità, densità e precisione, che sono fondamentali per applicazioni come i rivestimenti ottici.

Errori Comuni da Evitare: PVD contro CVD

È fondamentale distinguere il PVD dal suo omologo, la deposizione chimica da vapore (CVD), poiché spesso vengono discussi insieme ma sono fondamentalmente diversi.

La Distinzione Fondamentale

Il PVD è un processo fisico. Comporta cambiamenti di fase (da solido a vapore a solido) o trasferimento di quantità di moto (sputtering). Non si verificano reazioni chimiche significative.

Il CVD è un processo chimico. Utilizza gas precursori che reagiscono sulla superficie del substrato ad alte temperature per formare il film desiderato, lasciando sottoprodotti volatili che vengono pompati via. I riferimenti menzionano metodi come AACVD e DLICVD, che sono entrambi tipi di CVD, non PVD.

Perché è Importante

La scelta del PVD è spesso guidata dalla necessità di temperature di deposizione più basse (proteggendo il substrato), dalla deposizione di metalli puri o leghe complesse, o dall'ottenimento di una densità e adesione molto elevate, che è caratteristica dei processi di sputtering.

Il CVD eccelle nel creare rivestimenti altamente uniformi (conformi) su forme 3D complesse ed è spesso utilizzato per la crescita specifica di semiconduttori o materiali cristallini.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede la comprensione del tuo obiettivo finale per il film sottile.

- Se la tua attenzione principale è l'alta purezza e la semplicità per un film metallico di base: L'evaporazione termica è spesso il metodo più diretto ed economico.

- Se la tua attenzione principale è una forte adesione, il rivestimento di una lega complessa o alti tassi di deposizione: Lo sputtering magnetron è il cavallo di battaglia del settore ed è il punto di partenza più probabile.

- Se la tua attenzione principale è la creazione di un rivestimento ceramico o composto (ad esempio, un ossido o un nitruro): Lo sputtering reattivo è la tecnica designata.

- Se la tua attenzione principale è la massima precisione, densità e film a bassa perdita per ottica o elettronica: Lo sputtering a fascio ionico fornisce il massimo grado di controllo del processo.

In definitiva, comprendere il meccanismo—ebollizione o bombardamento—è la chiave per selezionare lo strumento giusto per il tuo materiale e la tua applicazione.

Tabella Riassuntiva:

| Metodo PVD | Meccanismo Principale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento del materiale sorgente per vaporizzare gli atomi | Alta purezza, processo semplice, adesione inferiore | Film metallici di base, OLED, rivestimenti di ricerca |

| Sputtering Magnetron | Bombardamento ionico con confinamento del plasma magnetico | Alti tassi di deposizione, forte adesione, compatibilità con le leghe | Rivestimenti decorativi, rivestimenti duri, metallizzazione dei semiconduttori |

| Sputtering Reattivo | Sputtering in atmosfera di gas reattivo (es. O₂, N₂) | Forma film composti (ossidi, nitruri) | Rivestimenti resistenti all'usura, film ottici, strati barriera |

| Sputtering a Fascio Ionico | Pistola ionica separata per un bombardamento preciso | Massima densità del film, massima precisione, bassa densità di difetti | Ottica ad alte prestazioni, elettronica di precisione, film di qualità di ricerca |

Pronto a scegliere il metodo PVD giusto per la tua applicazione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione fisica da vapore. Sia che tu stia lavorando con film metallici di base o rivestimenti composti complessi, i nostri esperti possono aiutarti a selezionare la soluzione perfetta per adesione, precisione e prestazioni superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni PVD possono migliorare le capacità del tuo laboratorio e raggiungere i tuoi obiettivi di film sottili. Mettiti in contatto con i nostri specialisti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è il ruolo di un reattore ad atmosfera controllata nella sintesi del nano-carbonio-cemento? Master CVD Nanotech

- Quali sono i vantaggi della deposizione chimica da fase vapore a bassa pressione? Ottenere uniformità e purezza del film superiori

- Quali sono le reazioni chimiche di base coinvolte nel processo CVD? Padroneggiare la deposizione con pirolisi, riduzione e ossidazione

- Come influisce la temperatura sulla deposizione? Domina la scienza della trasformazione da gas a solido

- Qual è la funzione della rettifica del substrato WC-Co con polvere di diamante prima dell'HFCVD? Ottenere una nucleazione del film superiore

- Cos'è il processo di deposizione nella produzione di semiconduttori? Costruire microchip strato per strato

- Cos'è il metodo di deposizione chimica da vapore (CVD) per la sintesi del diamante? Sblocca la precisione molecolare nella crescita in laboratorio

- Quali sono i problemi nella produzione del grafene? Le sfide chiave nella scalabilità della qualità e dei costi