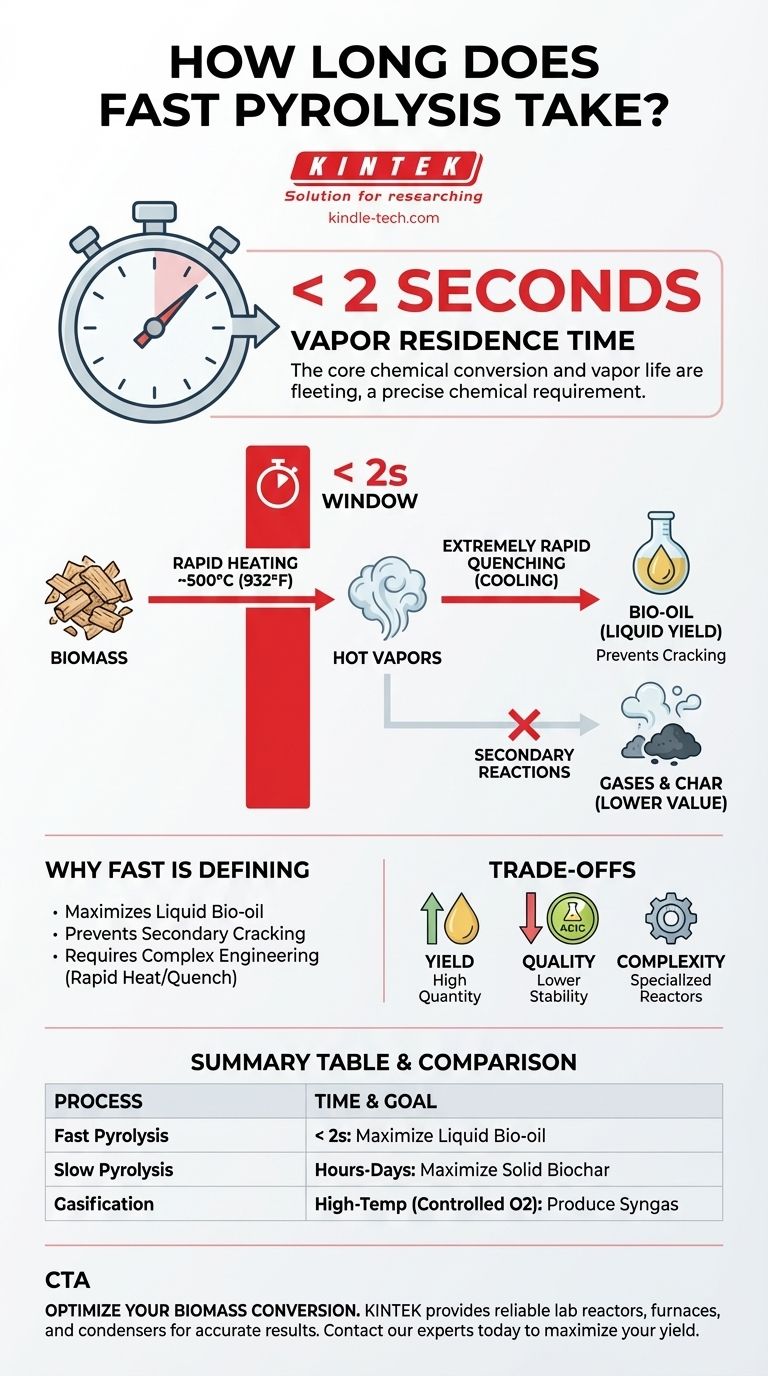

Nella pirolisi rapida, la conversione chimica principale si completa in meno di due secondi. Questo processo prevede il riscaldamento della biomassa ad alte temperature in assenza di ossigeno, una fase che deve essere seguita da un raffreddamento estremamente rapido. Il termine "rapida" si riferisce specificamente a questo brevissimo "tempo di residenza del vapore"—la breve finestra in cui i vapori di biomassa esistono prima di essere condensati in bio-olio liquido.

L'intuizione critica è che l'estrema velocità della pirolisi rapida non è per la produttività industriale, ma è un requisito chimico preciso. Questo breve tempo di reazione è essenziale per massimizzare la resa di bio-olio liquido impedendo che si decomponga ulteriormente in gas di minor valore.

Perché "Rapida" è la Caratteristica Definitiva

L'intero processo di pirolisi rapida è progettato attorno a un vincolo temporale specifico. Questo vincolo è la chiave per controllare la produzione chimica e ottenere il prodotto liquido desiderato.

L'Obiettivo: Massimizzare il Bio-olio Liquido

L'obiettivo primario della pirolisi rapida è convertire la biomassa solida in un'elevata resa di un prodotto liquido, noto come bio-olio o olio di pirolisi. Come notano i riferimenti, questo bio-olio ha il potenziale come materia prima rinnovabile per combustibili e prodotti chimici.

Il Meccanismo: Riscaldamento e Quench Rapidi

Per raggiungere questo obiettivo, le particelle di biomassa finemente macinate vengono riscaldate a circa 500°C (932°F) a una velocità estremamente elevata. Questo shock termico scompone i polimeri complessi nella biomassa (come cellulosa e lignina) in molecole più piccole e volatili che formano un vapore caldo.

Fondamentalmente, questi vapori caldi devono essere raffreddati, o quenched, altrettanto rapidamente. Questo fissa la loro struttura chimica e li condensa nel prodotto bio-olio liquido.

La Finestra Temporale Critica: Tempo di Residenza del Vapore

La durata tra la creazione dei vapori caldi e il loro quench è il tempo di residenza del vapore. Questo è il tempo specifico a cui si riferisce la domanda dell'utente.

Affinché la pirolisi rapida abbia successo, questo tempo deve essere incredibilmente breve—tipicamente meno di due secondi. Questa breve finestra è la caratteristica distintiva dell'intero processo.

Comprendere i Compromessi della Velocità

Sebbene essenziale per massimizzare la resa liquida, questa velocità crea significative sfide ingegneristiche e definisce la qualità del prodotto risultante.

Resa vs. Qualità del Prodotto

Il rapido quench che massimizza la resa di bio-olio intrappola anche molti composti indesiderati nel liquido. Il bio-olio risultante è altamente ossigenato, acido e termicamente instabile.

Non può essere utilizzato come sostituto diretto del petrolio greggio senza un significativo e costoso aggiornamento. Il processo privilegia la quantità di liquido rispetto alla qualità di quel liquido.

Il Nemico della Resa: Reazioni Secondarie

La ragione per cui il tempo di residenza del vapore deve essere così breve è prevenire le reazioni secondarie. Se i vapori caldi rimangono ad alte temperature per più di pochi secondi, iniziano a "craccare".

Questo cracking secondario scompone ulteriormente le preziose molecole di vapore in gas non condensabili (come CO, CO₂) e carbone solido, riducendo drasticamente la resa finale di bio-olio liquido.

Complessi Requisiti Ingegneristici

Raggiungere tassi di trasferimento di calore sufficientemente elevati per pirolizzare la biomassa in pochi secondi è una sfida ingegneristica importante. Richiede dimensioni delle particelle molto piccole e reattori specializzati, come reattori a letto fluido circolante o ablativi, che aggiungono complessità e costi all'operazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tempo di reazione è la variabile più critica nel determinare l'output di un processo di conversione termica della biomassa. Il tuo prodotto desiderato detta la velocità necessaria.

- Se il tuo obiettivo principale è massimizzare il bio-olio liquido per i precursori di combustibile: La pirolisi rapida, con il suo tempo di residenza del vapore inferiore a 2 secondi, è la strada corretta.

- Se il tuo obiettivo principale è produrre biochar solido per l'amendamento del suolo: È richiesto un processo molto più lento, la pirolisi lenta (o carbonizzazione), con tempi di residenza da ore a giorni.

- Se il tuo obiettivo principale è produrre syngas per energia o sintesi chimica: La gassificazione, un processo ad alta temperatura con una quantità controllata di ossigeno, è la tecnologia appropriata.

In definitiva, controllare il tempo di reazione è la leva fondamentale per determinare il prodotto finale che otterrai dalla biomassa.

Tabella Riepilogativa:

| Aspetto del Processo | Dettaglio Chiave |

|---|---|

| Tempo di Reazione Principale | < 2 secondi (tempo di residenza del vapore) |

| Obiettivo Primario | Massimizzare la resa di bio-olio liquido |

| Temperatura Tipica | ~500°C (932°F) |

| Vincolo Chiave | Prevenire il cracking secondario dei vapori |

| Processo Alternativo (Pirolisi Lenta) | Da ore a giorni (per la produzione di biochar) |

Pronto a Ottimizzare il Tuo Processo di Conversione della Biomassa?

Comprendere la precisa cinetica di reazione è cruciale per selezionare l'attrezzatura da laboratorio giusta. Che tu stia ricercando la pirolisi rapida per il bio-olio, la pirolisi lenta per il biochar o la gassificazione per il syngas, KINTEK fornisce i reattori da laboratorio, i forni e i condensatori affidabili e ad alte prestazioni di cui hai bisogno per ottenere risultati accurati e ripetibili.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e scoprire come l'attrezzatura da laboratorio specializzata di KINTEK può aiutarti a massimizzare la resa e l'efficienza nella tua ricerca sulla conversione termica.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa