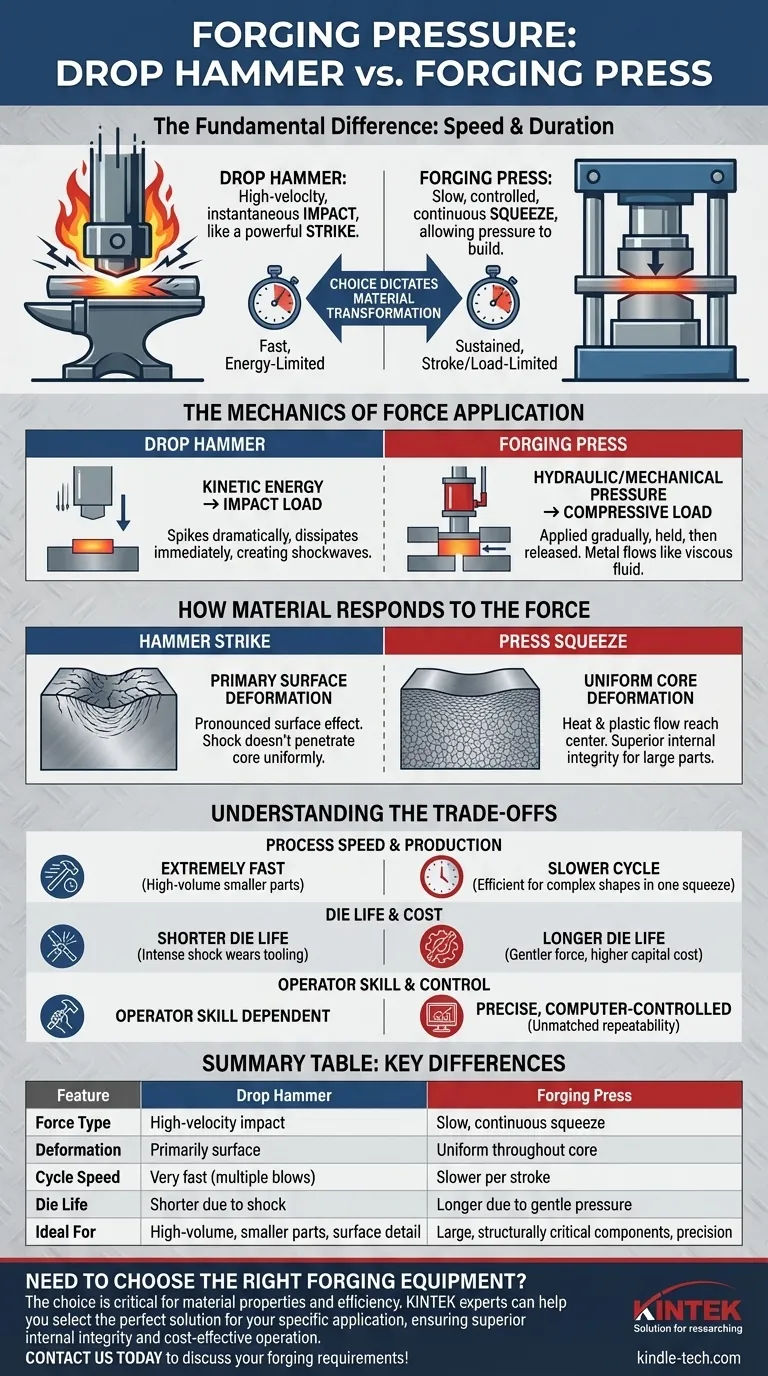

La differenza fondamentale risiede nella velocità e nella durata. Un maglio a caduta applica la forza attraverso un impatto istantaneo e ad alta velocità, molto simile a un colpo potente. Al contrario, una pressa per forgiatura applica la forza come una compressione lenta, controllata e continua, permettendo alla pressione di accumularsi e di essere mantenuta durante l'intero processo di formatura.

La scelta tra un maglio per forgiatura e una pressa va oltre la semplice modellatura del metallo; essa determina come il materiale stesso viene trasformato. I magli forniscono impatti ad alta velocità ideali per modellare rapidamente le superfici, mentre le presse erogano una pressione sostenuta che deforma l'intero volume di un materiale, garantendo un'integrità interna superiore per i componenti di grandi dimensioni.

La Meccanica dell'Applicazione della Forza

Per comprendere i risultati, è necessario prima comprendere i due distinti principi fisici in gioco. Uno si basa sull'energia cinetica e l'altro si basa su una pressione meccanica o idraulica controllata.

Magli a Caduta: Il Principio dell'Impatto

Un maglio a caduta opera sul principio di conversione dell'energia potenziale in energia cinetica. Un pesante maglio viene sollevato e poi lasciato cadere o accelerato sul pezzo in lavorazione.

Questo crea un carico d'impatto—una quantità enorme di forza erogata in una frazione di secondo. Il processo è limitato dall'energia; la deformazione totale è regolata dall'energia disponibile in un singolo colpo, determinata dalla massa del maglio e dall'altezza di caduta.

La forza non è costante. Aumenta drasticamente al contatto e si dissipa quasi immediatamente, creando un'onda d'urto potente attraverso il materiale.

Presse per Forgiatura: Il Principio della Compressione

Una pressa per forgiatura utilizza un sistema meccanico o idraulico per muovere un maglio a una velocità molto più lenta e controllata. Comprime il pezzo in lavorazione tra le matrici anziché colpirlo.

Questo crea un carico di compressione. La forza viene applicata gradualmente, mantenuta per una durata più lunga e poi rilasciata. Questo processo è limitato dalla corsa o limitato dal carico, il che significa che la pressa è progettata per erogare una forza massima specifica durante il suo movimento.

Questa pressione sostenuta dà al metallo il tempo di fluire nelle cavità della matrice, comportandosi più come un fluido viscoso.

Come il Materiale Risponde alla Forza

La differenza tra un "colpo" e una "compressione" ha profonde implicazioni per il pezzo finale, influenzando tutto, dalla sua struttura interna alle sue dimensioni finali.

Deformazione Superficiale vs. Deformazione del Nucleo

L'impatto rapido e di breve durata di un maglio tende a causare una deformazione più pronunciata sulla superficie del pezzo in lavorazione. Lo shock non ha abbastanza tempo per penetrare e deformare uniformemente il nucleo di una sezione spessa.

Al contrario, la pressione lenta e sostenuta di una pressa consente al calore e al flusso plastico di raggiungere il centro del pezzo in lavorazione. Ciò si traduce in una deformazione più completa e uniforme attraverso l'intera sezione trasversale del materiale, il che è fondamentale per i componenti di grandi dimensioni.

Struttura del Grano e Proprietà Finali

L'azione di lenta compressione di una pressa impasta il materiale, portando a una struttura del grano altamente uniforme e raffinata in tutta la parte. Ciò si traduce generalmente in proprietà meccaniche superiori, come tenacità e resistenza alla fatica.

Sebbene un maglio raffini anche la struttura del grano, l'effetto può essere meno uniforme tra la superficie e il nucleo. Tuttavia, l'azione d'impatto è eccellente per riempire dettagli intricati e affilati sulla superficie di una parte.

Comprendere i Compromessi

Nessuno dei due metodi è intrinsecamente superiore; sono adatti per diverse applicazioni, e la scelta implica un equilibrio tra costi, velocità e requisiti del pezzo finale.

Velocità del Processo e Tasso di Produzione

I magli sono estremamente veloci, erogando più colpi in un breve periodo. Questo li rende altamente efficaci per la produzione ad alto volume di componenti più piccoli dove sono necessari più colpi per riempire la matrice.

Le presse hanno un tempo di ciclo più lento per corsa. Tuttavia, poiché deformano il materiale in modo così completo, spesso possono formare una parte complessa in una singola compressione, rendendole più efficienti per determinate geometrie.

Durata dello Stampo e Costo dell'Attrezzatura

L'intenso shock di un carico d'impatto è estremamente dannoso per gli utensili. Gli stampi utilizzati nei magli subiscono un'usura significativa e hanno una durata operativa più breve.

La forza compressiva controllata di una pressa è molto più delicata sugli stampi, portando a una maggiore durata dello stampo e a una minore manutenzione. Tuttavia, le grandi presse per forgiatura, in particolare quelle idrauliche, rappresentano un investimento di capitale significativamente più elevato rispetto ai magli.

Competenza dell'Operatore e Controllo del Processo

La forgiatura tradizionale con maglio spesso si affida pesantemente all'abilità dell'operatore per giudicare il numero e l'intensità dei colpi richiesti.

Le presse moderne, in particolare i sistemi idraulici, offrono un comando preciso e controllato da computer sulla velocità e la pressione del maglio. Ciò fornisce una ripetibilità e un controllo del processo ineguagliabili, riducendo la dipendenza dal giudizio dell'operatore e garantendo una qualità costante del pezzo.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai requisiti finali del componente che stai producendo.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti più piccole con buoni dettagli superficiali: Un maglio a caduta è spesso la scelta più economica e veloce.

- Se il tuo obiettivo principale è creare componenti grandi e strutturalmente critici con proprietà interne uniformi: Una pressa per forgiatura è il metodo superiore grazie alla sua deformazione profonda e controllata.

- Se il tuo obiettivo principale è la precisione, l'automazione e la ripetibilità per forme complesse: Una moderna pressa idraulica offre il miglior controllo del processo ed è la chiara vincitrice.

Comprendere questa distinzione fondamentale tra impatto e compressione ti consente di selezionare il processo che garantisce che il tuo prodotto soddisfi i requisiti di resistenza, integrità e costi.

Tabella riassuntiva:

| Caratteristica | Maglio a Caduta | Pressa per Forgiatura |

|---|---|---|

| Tipo di Forza | Impatto ad alta velocità | Compressione lenta e continua |

| Deformazione | Principalmente superficiale | Uniforme in tutto il nucleo |

| Velocità del Ciclo | Molto veloce (colpi multipli) | Più lenta per corsa |

| Durata dello Stampo | Più breve a causa dello shock | Più lunga a causa della pressione delicata |

| Ideale Per | Parti piccole, ad alto volume | Componenti grandi, strutturalmente critici |

Devi scegliere l'attrezzatura di forgiatura giusta per il tuo laboratorio o linea di produzione? La scelta tra un maglio e una pressa è fondamentale per ottenere le proprietà del materiale desiderate e l'efficienza produttiva. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione specifica, garantendo un'integrità interna superiore e un funzionamento economicamente vantaggioso. Contattaci oggi per discutere le tue esigenze di forgiatura!

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Perché è necessaria una pressa idraulica da laboratorio durante la preparazione dei pellet precursori di Ti3AlC2?

- Come contribuisce una pressa idraulica da laboratorio alla preparazione di pellet verdi per acciaio eutettico nanostrutturato?

- Quale ruolo svolge una pressa idraulica da laboratorio nella fabbricazione di batterie allo stato solido? Miglioramento della conduttività ionica

- Qual è lo scopo di una pressa idraulica da laboratorio per pellet di elettrolita LATP? Raggiungere densità e conducibilità ottimali

- Qual è la funzione di una pressa idraulica da banco da laboratorio per XRF? Massimizzare l'accuratezza nell'analisi di Prosopis juliflora