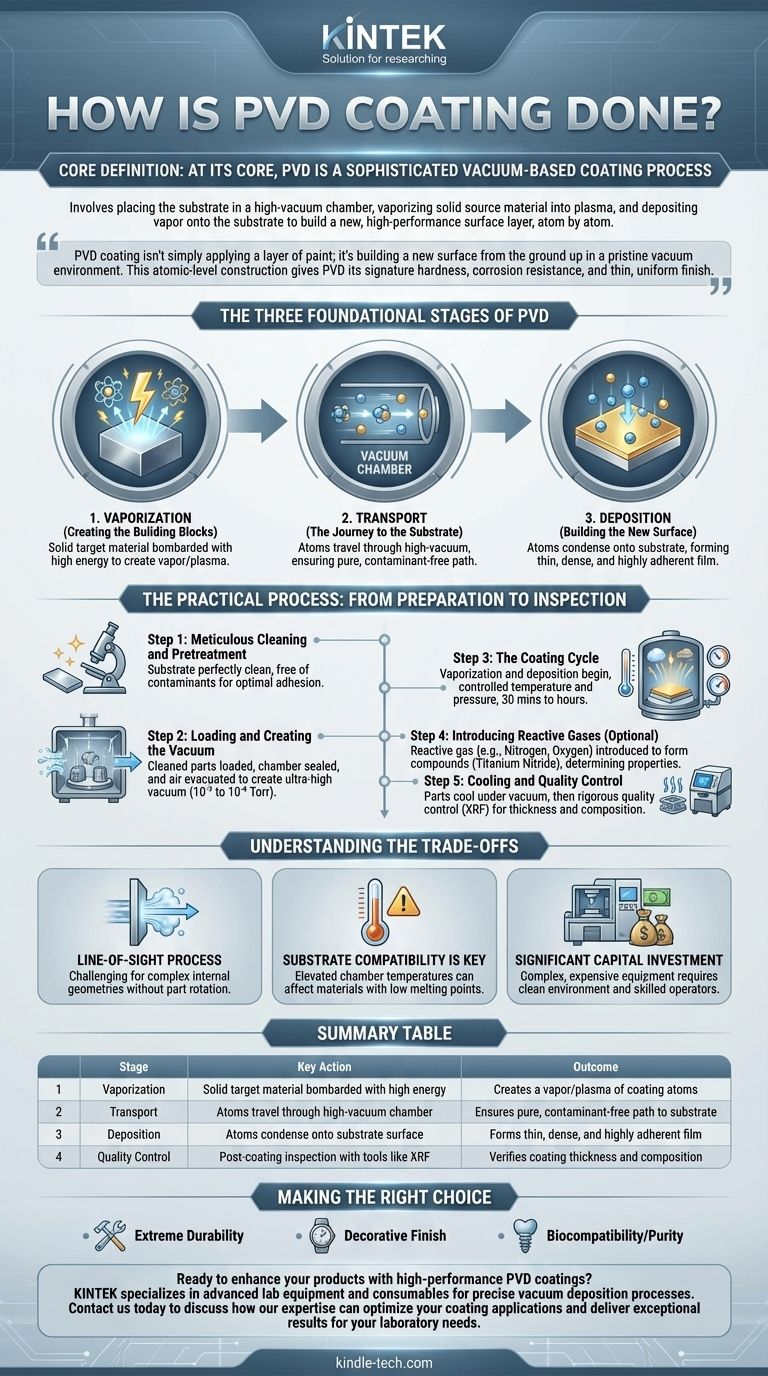

In sostanza, la Deposizione Fisica da Vapore (PVD) è un sofisticato processo di rivestimento basato sul vuoto. Implica il posizionamento dell'oggetto da rivestire (il substrato) in una camera ad alto vuoto, la vaporizzazione di un materiale sorgente solido in un plasma di atomi o molecole, e quindi la deposizione di quel vapore sul substrato per costruire un nuovo strato superficiale ad alte prestazioni, atomo per atomo.

Il rivestimento PVD non è semplicemente l'applicazione di uno strato di vernice; è la costruzione di una nuova superficie da zero in un ambiente di vuoto incontaminato. Questa costruzione a livello atomico è ciò che conferisce al PVD la sua caratteristica durezza, resistenza alla corrosione e finitura sottile e uniforme.

Le Tre Fasi Fondamentali del PVD

Sebbene il processo industriale completo abbia diverse fasi, la fisica del processo PVD stesso può essere suddivisa in tre fasi fondamentali. Comprendere queste è fondamentale per capire perché il rivestimento è così efficace.

Fase 1: Vaporizzazione (Creazione dei Blocchi Costruttivi)

Il processo inizia con il materiale sorgente, o "bersaglio", che è un blocco del materiale puro che si desidera utilizzare per il rivestimento (ad esempio, titanio, zirconio, cromo).

Questo bersaglio solido viene bombardato con una sorgente ad alta energia, come un arco elettrico o un fascio ionico. Questo bombardamento ha energia sufficiente per staccare gli atomi dal bersaglio, convertendo il materiale solido direttamente in vapore o plasma.

Fase 2: Trasporto (Il Viaggio verso il Substrato)

Una volta vaporizzati, questi atomi viaggiano attraverso la camera a vuoto dal bersaglio verso il substrato.

Il vuoto è fondamentale qui. Rimuovendo praticamente tutte le altre particelle d'aria e gas, assicura l'assenza di contaminanti e che gli atomi vaporizzati abbiano un percorso chiaro e senza ostacoli verso la loro destinazione.

Fase 3: Deposizione (Costruzione della Nuova Superficie)

Quando gli atomi vaporizzati raggiungono il substrato, si condensano sulla sua superficie.

Poiché ciò avviene atomo per atomo, formano un film estremamente sottile, denso e altamente aderente. Questa crescita controllata, strato per strato, è ciò che crea l'eccezionale uniformità e le caratteristiche prestazionali di un rivestimento PVD.

Il Processo Pratico: Dalla Preparazione all'Ispezione

In un contesto industriale reale, le fasi fondamentali fanno parte di un flusso di lavoro più ampio e altamente controllato, progettato per la qualità e la ripetibilità.

Fase 1: Pulizia Meticolosa e Pretrattamento

Questo è probabilmente il passo più critico per un rivestimento di successo. Il substrato deve essere perfettamente pulito, privo di oli, polvere, ossidi o altri contaminanti.

Qualsiasi imperfezione sulla superficie impedirà al rivestimento di aderire correttamente, portando a un potenziale fallimento. Il pretrattamento può anche essere utilizzato per migliorare ulteriormente la superficie per un'adesione ottimale.

Fase 2: Caricamento e Creazione del Vuoto

Le parti pulite vengono accuratamente posizionate nella camera a vuoto insieme al materiale sorgente. La camera viene quindi sigillata e potenti pompe evacuano l'aria.

Questo processo crea un ambiente a pressione estremamente bassa (tipicamente da 10⁻³ a 10⁻⁹ Torr), essenziale per la purezza e la qualità del rivestimento finale.

Fase 3: Il Ciclo di Rivestimento

Una volta stabilito il vuoto, inizia il processo di vaporizzazione e deposizione. La temperatura e la pressione all'interno della camera sono controllate con precisione durante tutto il ciclo.

Questa parte del processo può richiedere da 30 minuti a diverse ore, a seconda del materiale, dello spessore del rivestimento e delle dimensioni delle parti.

Fase 4: Introduzione di Gas Reattivi (Opzionale)

Per creare composti specifici, un gas reattivo come azoto, ossigeno o metano può essere introdotto nella camera durante la fase di trasporto.

Gli atomi di metallo vaporizzati reagiscono con il gas per formare un composto ceramico (ad esempio, Titanio + Azoto → Nitruro di Titanio). Questo passaggio è ciò che determina molte delle proprietà finali del rivestimento, inclusa la sua durezza e il suo colore.

Fase 5: Raffreddamento e Controllo Qualità

Dopo la deposizione del rivestimento, le parti vengono lasciate raffreddare sotto vuoto prima che la camera venga riportata alla pressione atmosferica.

Ogni lotto viene quindi sottoposto a un rigoroso controllo qualità. I tecnici utilizzano spesso strumenti come una macchina a fluorescenza a raggi X (XRF) per verificare lo spessore e l'esatta composizione elementare del rivestimento, assicurando che soddisfi tutte le specifiche.

Comprendere i Compromessi

Il PVD è una tecnologia potente, ma è importante comprenderne le caratteristiche e i limiti specifici per determinare se è la scelta giusta per la propria applicazione.

È un Processo a Linea di Vista

Il materiale vaporizzato viaggia in linea relativamente retta dal bersaglio al substrato. Ciò significa che il rivestimento di geometrie interne complesse o fori profondi e stretti può essere difficile senza sofisticati meccanismi di rotazione delle parti.

La Compatibilità del Substrato è Fondamentale

Il processo PVD comporta temperature elevate all'interno della camera. Sebbene non sia così caldo come altri processi come la Deposizione Chimica da Vapore (CVD), il calore può comunque influenzare i materiali con bassi punti di fusione, limitando potenzialmente le scelte del substrato.

Richiede un Significativo Investimento di Capitale

Le apparecchiature di rivestimento PVD sono complesse, precise e costose. Il processo richiede un ambiente pulito e operatori qualificati, rendendolo più adatto per applicazioni ad alte prestazioni in cui i vantaggi di durabilità e qualità giustificano il costo.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare il rivestimento PVD dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: la deposizione atomo per atomo del PVD crea un film eccezionalmente duro e denso, ideale per utensili da taglio e componenti soggetti a forte usura.

- Se il tuo obiettivo principale è una finitura decorativa specifica con alte prestazioni: la capacità di introdurre gas reattivi offre un controllo preciso su colore e lucentezza, rendendo il PVD perfetto per orologi premium, accessori e elettronica di consumo.

- Se il tuo obiettivo principale è la biocompatibilità o la purezza: il processo ad alto vuoto garantisce un rivestimento estremamente puro senza degassamento, fondamentale per gli impianti medici e le attrezzature per uso alimentare.

Comprendere questa costruzione a livello atomico è la chiave per sfruttare appieno il potenziale del PVD per le tue esigenze specifiche.

Tabella Riepilogativa:

| Fase del Rivestimento PVD | Azione Chiave | Risultato |

|---|---|---|

| Vaporizzazione | Il materiale bersaglio solido viene bombardato con alta energia | Crea un vapore/plasma di atomi di rivestimento |

| Trasporto | Gli atomi viaggiano attraverso la camera ad alto vuoto | Garantisce un percorso puro e privo di contaminanti verso il substrato |

| Deposizione | Gli atomi si condensano sulla superficie del substrato | Forma un film sottile, denso e altamente aderente |

| Controllo Qualità | Ispezione post-rivestimento con strumenti come XRF | Verifica lo spessore e la composizione del rivestimento |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi di deposizione sotto vuoto precisi. Che tu stia sviluppando utensili da taglio, impianti medici o finiture decorative, le nostre soluzioni garantiscono durezza, resistenza alla corrosione e uniformità superiori. Contattaci oggi per discutere come la nostra esperienza può ottimizzare le tue applicazioni di rivestimento e fornire risultati eccezionali per le tue esigenze di laboratorio.

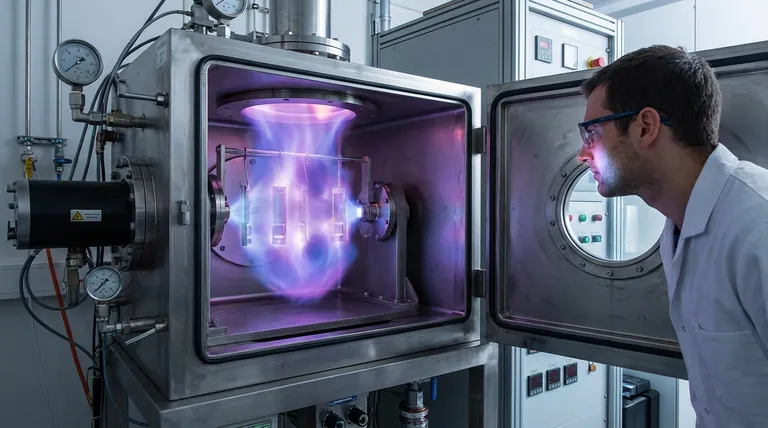

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Cos'è la laminazione sottovuoto? Ottieni una finitura impeccabile e durevole su forme complesse

- Cos'è la forgiatura a pressa a caldo? Creazione di componenti metallici complessi e ad alta resistenza

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse