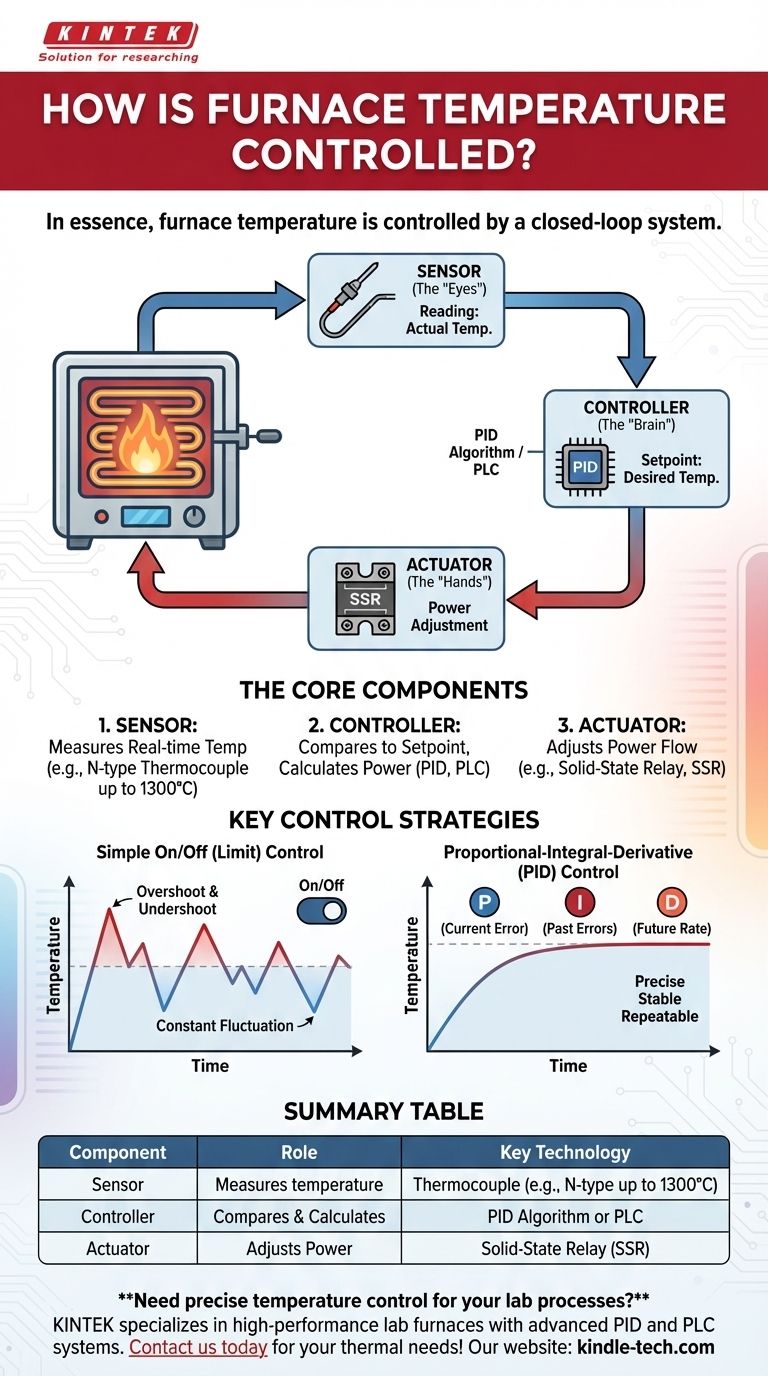

In sostanza, la temperatura del forno è controllata da un sistema a circuito chiuso. Questo sistema misura continuamente la temperatura interna con un sensore, la confronta con la temperatura desiderata (il setpoint) e utilizza un controllore per regolare con precisione la potenza inviata agli elementi riscaldanti per minimizzare la differenza.

Il principio fondamentale non è solo il riscaldamento, ma una regolazione intelligente. I forni moderni si basano su un ciclo costante di misurazione, confronto e regolazione della potenza – il più delle volte utilizzando un controllore PID – per raggiungere temperature stabili e precise senza un intervento manuale costante.

I Componenti Principali del Controllo della Temperatura

Il sistema di controllo della temperatura di un forno è composto da tre parti critiche che lavorano in un ciclo continuo: il sensore, il controllore e l'attuatore.

Il Sensore (Gli "Occhi")

Il sensore è responsabile della misurazione accurata della temperatura in tempo reale all'interno della camera del forno.

Il tipo più comune è una termocoppia, come lo standard industriale N-type nichel-cromo-silicio, che è durevole e affidabile per applicazioni ad alta temperatura fino a 1300°C.

Il Controllore (Il "Cervello")

Il controllore è il processore centrale. Prende la lettura della temperatura dalla termocoppia e la confronta con il setpoint programmato.

In base alla differenza, calcola con precisione quanta potenza necessitano gli elementi riscaldanti. Questo può variare da una semplice unità programmabile a un PLC (Controllore Logico Programmabile) completamente automatico integrato in un sistema più ampio.

L'Attuatore (Le "Mani")

L'attuatore riceve il comando dal controllore e regola fisicamente il flusso di potenza agli elementi riscaldanti.

Nei moderni forni elettrici, questo è tipicamente un Relè a Stato Solido (SSR). Un SSR può accendere e spegnere la potenza migliaia di volte al secondo, consentendo un controllo estremamente preciso sull'emissione di calore.

Strategie di Controllo Chiave Spiegate

Sebbene i componenti siano universali, la strategia che il controllore utilizza per prendere decisioni può variare significativamente in complessità e precisione.

Controllo Semplice On/Off (Limite)

Questo è il metodo più semplice. Se la temperatura è inferiore al setpoint, il controllore invia il 100% della potenza. Una volta che è superiore al setpoint, interrompe completamente la potenza.

Questo metodo è semplice ma comporta costanti superamenti e sottoshoot della temperatura, rendendolo inadatto per processi che richiedono alta stabilità.

Controllo Proporzionale-Integrale-Derivativo (PID)

Il controllo PID è lo standard per quasi tutti i moderni forni di precisione, dai modelli da laboratorio alle unità di sinterizzazione industriali. È un algoritmo sofisticato che regola la potenza in base a tre fattori.

- Proporzionale (P): Reagisce all'errore corrente. Maggiore è la distanza della temperatura dal setpoint, maggiore è la potenza applicata.

- Integrale (I): Reagisce alla somma degli errori passati. Questo corregge piccole derive di temperatura a stato stazionario, assicurando che il forno si stabilizzi esattamente al setpoint.

- Derivativo (D): Reagisce al tasso di errore futuro. Anticipa la direzione della temperatura, riducendo la potenza mentre si avvicina rapidamente al setpoint per prevenire il superamento.

Controllo Avanzato e Automatizzato

Per processi altamente complessi, esistono strategie ancora più avanzate. Il controllo feedforward può compensare disturbi prevedibili, mentre la logica fuzzy consente al sistema di gestire variabili imprecise.

Questi sistemi sono spesso gestiti da un PLC, che può eseguire interi programmi di riscaldamento, mantenimento e raffreddamento automaticamente con la pressione di un pulsante.

Comprendere i Compromessi

Scegliere e utilizzare un forno richiede la comprensione dell'equilibrio tra precisione, semplicità e sicurezza.

Precisione vs. Semplicità

Un controllore on/off è semplice ed economico ma impreciso. Un controllore PID offre stabilità e ripetibilità eccezionali per processi sensibili come la sinterizzazione, ma deve essere correttamente "tarato" per il forno specifico per funzionare in modo ottimale.

L'Importanza del Monitoraggio del Sistema

Nessun sistema di controllo è infallibile. È fondamentale monitorare il funzionamento del forno durante un ciclo per rilevare anomalie. Un controllore perfettamente programmato non può prevenire un guasto hardware, come una termocoppia difettosa o un elemento riscaldante in avaria.

L'Automazione Comporta Responsabilità

La capacità di programmare un ciclo completo di trattamento termico e premere "avvia" è un enorme vantaggio in termini di efficienza e ripetibilità. Tuttavia, questa automazione si basa sul fatto che l'operatore imposti il programma correttamente secondo le istruzioni del forno e i requisiti del processo.

Fare la Scelta Giusta per il Tuo Processo

Il tuo obiettivo specifico determina il livello di controllo necessario per il tuo lavoro.

- Se il tuo obiettivo principale è il riscaldamento di base senza alta precisione: Un semplice controllore limite o on/off è sufficiente ed economico.

- Se il tuo obiettivo principale sono temperature stabili, ripetibili e precise: Un controllore PID è lo standard industriale non negoziabile per attività come il trattamento termico, la sinterizzazione o la ricerca di laboratorio.

- Se il tuo obiettivo principale è integrare il forno in un flusso di lavoro complesso e automatizzato: Un sistema di controllo basato su PLC offre la massima potenza e flessibilità per operazioni multi-step e non presidiate.

Comprendere questi principi di controllo ti consente di utilizzare il tuo forno non solo come un riscaldatore, ma come uno strumento di precisione adattato alle tue esatte esigenze.

Tabella Riepilogativa:

| Componente | Ruolo | Tecnologia Chiave |

|---|---|---|

| Sensore | Misura la temperatura | Termocoppia (es. tipo N fino a 1300°C) |

| Controllore | Confronta e calcola | Algoritmo PID o PLC |

| Attuatore | Regola la potenza | Relè a Stato Solido (SSR) |

Hai bisogno di un controllo preciso della temperatura per i tuoi processi di laboratorio? KINTEK è specializzata in forni da laboratorio ad alte prestazioni con controllori PID avanzati e sistemi PLC, garantendo risultati stabili e ripetibili per sinterizzazione, trattamento termico e ricerca. Lascia che i nostri esperti ti aiutino a selezionare il forno giusto per la tua applicazione. Contattaci oggi per discutere le tue specifiche esigenze di lavorazione termica!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è l'applicazione dell'olio di tempra? Ottieni durezza e durata superiori nei componenti metallici

- Qual è la funzione principale di un forno ad alto vuoto nella brasatura? Ottenere giunti in acciaio inossidabile senza flussante e ad alta resistenza

- Qual è lo scopo della tempra dell'alluminio? Bloccare la resistenza per l'invecchiamento artificiale

- Perché è necessario un forno ad alta precisione per il trattamento termico dell'acciaio T91? Garantire la stabilità termica a 1050°C e 770°C

- Come funziona la tempra sottovuoto? Ottieni precisione superiore e qualità superficiale per i tuoi componenti metallici

- Come funziona la brasatura sotto vuoto? Ottenere giunzioni metalliche superiori e senza flussante

- Quali sono i principali prodotti della pirolisi della biomassa? Ottimizza il tuo processo per biochar, bio-olio o gas

- Cos'è il processo di deposizione fisica da vapore? Una guida ai rivestimenti sottovuoto ad alte prestazioni