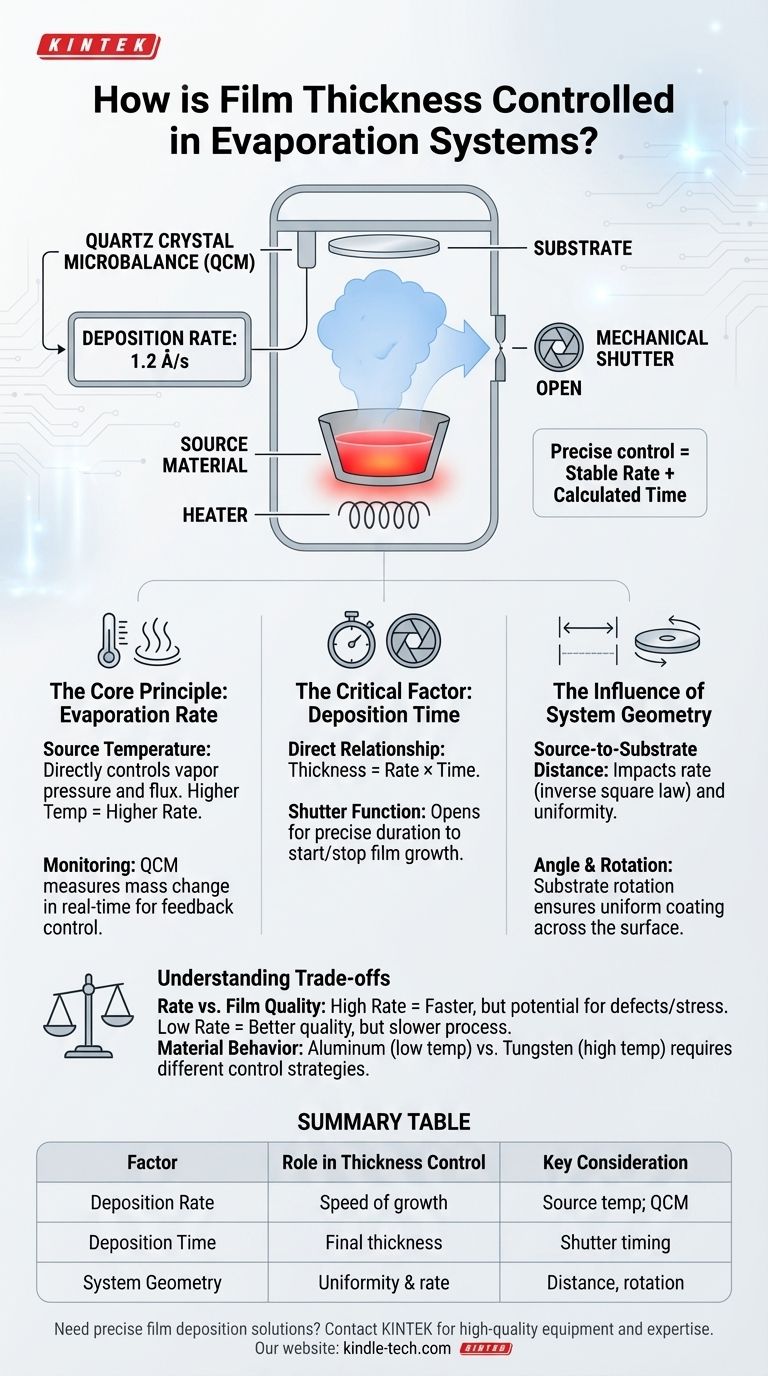

In sintesi, lo spessore del film in un sistema di evaporazione è controllato da tre fattori principali. Questi sono la velocità di deposizione (guidata dalla temperatura del materiale sorgente), la durata totale del processo di deposizione e la geometria fisica del sistema, in particolare la distanza dalla sorgente al substrato.

Il controllo preciso dello spessore non consiste nel manipolare una singola impostazione. Consiste nell'ottenere una velocità di deposizione stabile e nota e quindi nell'esporre il substrato per una quantità di tempo calcolata con precisione.

Il Principio Fondamentale: Tasso di Evaporazione

La base del controllo dello spessore è stabilire un tasso costante e prevedibile con cui il materiale si accumula sul substrato. Questo tasso non viene impostato direttamente; è il risultato di altri parametri fisici.

Il Ruolo della Temperatura

La temperatura del materiale sorgente (l'evaporante) è il motore principale del processo.

Riscaldare la sorgente aumenta la sua pressione di vapore. Questa è la pressione alla quale il materiale è in equilibrio tra le sue fasi solida/liquida e gassosa.

Una temperatura più elevata porta a una pressione di vapore molto più alta, causando la fuoriuscita di un numero significativamente maggiore di atomi o molecole dalla sorgente e il loro viaggio attraverso la camera a vuoto. Ciò aumenta direttamente la velocità di deposizione.

Monitoraggio e Stabilizzazione della Velocità

Per ottenere uno spessore specifico, è necessario prima ottenere una velocità stabile. Lievi fluttuazioni nella temperatura della sorgente faranno derivare la velocità, compromettendo lo spessore finale.

I sistemi avanzati utilizzano una microbilancia a cristallo di quarzo (QCM) per monitorare la velocità di deposizione in tempo reale, consentendo un controllo a feedback per mantenere una velocità costante.

Il Fattore Critico: Tempo di Deposizione

Una volta stabilita una velocità di deposizione stabile, il tempo diventa la variabile più diretta e semplice da controllare.

Una Relazione Diretta

La relazione è semplice: Spessore Finale = Velocità di Deposizione × Tempo.

Ad esempio, se si stabilisce una velocità stabile di 1 Angstrom al secondo (Å/s), una deposizione di 100 secondi produrrà un film spesso 100 Å.

La Funzione dell'Otturatore

Quasi tutti i sistemi di evaporazione utilizzano un otturatore meccanico posizionato tra la sorgente e il substrato.

L'otturatore rimane chiuso mentre si riscalda la sorgente e si stabilizza la velocità di deposizione. Quando si è pronti, l'otturatore si apre per la durata precisa richiesta, quindi si chiude per interrompere bruscamente la crescita del film.

L'Influenza della Geometria del Sistema

La disposizione fisica della camera di deposizione ha un impatto profondo e spesso trascurato sul film finale.

Distanza Sorgente-Substrato

La distanza tra la sorgente di evaporazione e il substrato è fondamentale. Il flusso di materiale evaporato diminuisce con la distanza, seguendo generalmente una legge dell'inverso del quadrato.

Aumentare questa distanza riduce la velocità di deposizione, il che significa che è necessario un tempo di deposizione più lungo per ottenere lo stesso spessore. Tuttavia, una maggiore distanza spesso migliora l'uniformità del film su tutto il substrato.

Angolo di Incidenza

Anche l'angolo con cui il vapore del materiale arriva al substrato influisce sullo spessore. Le aree del substrato direttamente sopra la sorgente riceveranno più materiale e formeranno un film più spesso rispetto alle aree sul bordo.

Questo è il motivo per cui molti sistemi incorporano la rotazione del substrato per mediare questi effetti geometrici e ottenere una migliore uniformità.

Comprendere i Compromessi

Il controllo dello spessore del film comporta il bilanciamento di fattori in competizione per ottenere il risultato desiderato.

Velocità vs. Qualità del Film

Una elevata velocità di deposizione è più veloce ed è ideale per applicazioni ad alto rendimento. Tuttavia, a volte può portare a film con maggiore stress, più difetti strutturali o minore densità.

Una bassa velocità di deposizione generalmente produce film più densi e di qualità superiore, ma aumenta il tempo di processo e il rischio di incorporare contaminanti dalla camera a vuoto.

Comportamento Specifico del Materiale

Ogni materiale ha una curva di pressione di vapore unica. Materiali come l'alluminio evaporano a temperature relativamente basse, rendendo più facile il controllo della velocità.

I metalli refrattari come il tungsteno o il tantalio richiedono temperature estremamente elevate, rendendo molto più impegnativo il controllo stabile della velocità.

Come Applicare Questo al Tuo Processo

Il tuo obiettivo specifico determinerà quali variabili dovresti privilegiare per l'ottimizzazione.

- Se la tua attenzione principale è l'alta precisione e qualità: Utilizza un QCM per il monitoraggio della velocità in tempo reale, opta per una velocità di deposizione più lenta e stabile e assicurati che il controllo della temperatura sia solido come una roccia.

- Se la tua attenzione principale è l'alto rendimento: Lavora per trovare la velocità di deposizione più rapida possibile che fornisca comunque una qualità del film accettabile per la tua applicazione.

- Se la tua attenzione principale è l'uniformità del film: Aumenta la distanza sorgente-substrato e implementa la rotazione del substrato durante la deposizione.

Padroneggiare il controllo dello spessore del film è una questione di bilanciare sistematicamente queste variabili interconnesse per soddisfare le esigenze del tuo materiale e della tua applicazione.

Tabella Riassuntiva:

| Fattore | Ruolo nel Controllo dello Spessore | Considerazione Chiave |

|---|---|---|

| Velocità di Deposizione | Determina la velocità di crescita del film | Controllata dalla temperatura della sorgente; monitorata con un QCM |

| Tempo di Deposizione | Imposta direttamente lo spessore finale | Gestito con precisione utilizzando un otturatore meccanico |

| Geometria del Sistema | Influenza l'uniformità e la velocità effettiva | Ottimizzare la distanza sorgente-substrato e utilizzare la rotazione del substrato |

Hai bisogno di una deposizione di film precisa e affidabile per la tua ricerca o produzione? KINTEK è specializzata in apparecchiature di laboratorio di alta qualità, inclusi sistemi di evaporazione e materiali di consumo, progettati per offrirti un controllo senza pari sullo spessore e sulla qualità del film. I nostri esperti possono aiutarti a selezionare il sistema giusto e a ottimizzare il tuo processo per il tuo materiale e la tua applicazione specifici. Contatta oggi il nostro team per discutere le tue esigenze di laboratorio e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Materiali diamantati drogati con boro tramite CVD

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura