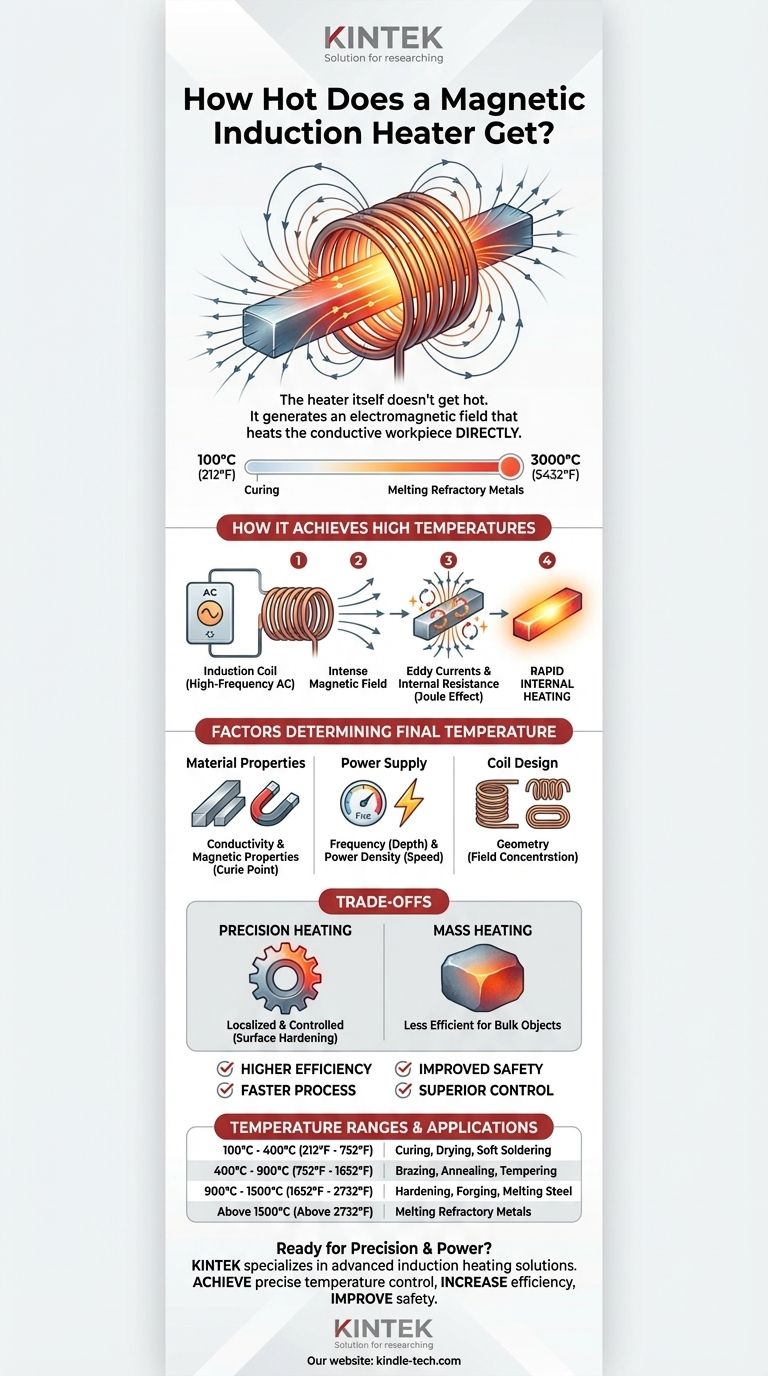

Un riscaldatore a induzione di per sé non "si surriscalda" nel senso tradizionale; genera invece un campo elettromagnetico che riscalda un pezzo conduttivo posizionato al suo interno. Questo processo consente al pezzo di raggiungere temperature che vanno da un minimo di 100°C (212°F) per applicazioni come la polimerizzazione, fino a 3000°C (5432°F) per la fusione di metalli refrattari.

Il principio fondamentale da comprendere è che il riscaldamento a induzione non si basa sul trasferimento di calore esterno. Il calore viene generato direttamente all'interno del materiale bersaglio, il che significa che la temperatura potenziale è limitata principalmente dal punto di fusione del materiale stesso, non dal dispositivo di riscaldamento.

Come il Riscaldamento a Induzione Raggiunge Alte Temperature

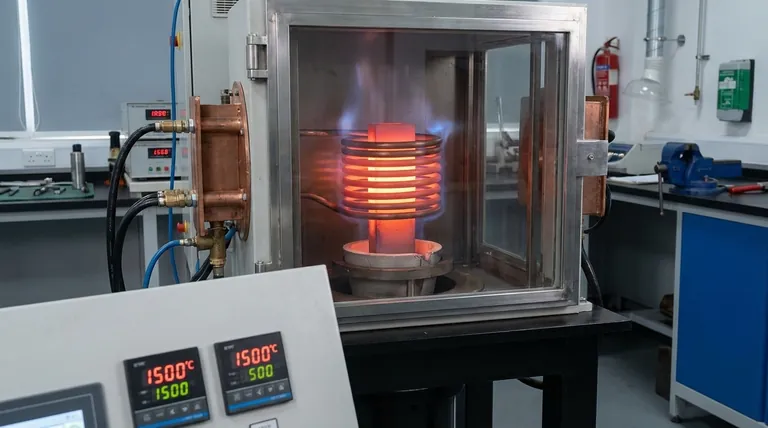

Il riscaldamento a induzione è un processo senza contatto. Funziona utilizzando un elettromagnete potente e ad alta frequenza per indurre correnti elettriche all'interno di un oggetto bersaglio conduttivo.

Il Ruolo della Bobina a Induzione

Il componente principale è la bobina a induzione, tipicamente realizzata in tubo di rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente genera un campo magnetico intenso e in rapida variazione nello spazio all'interno e attorno alla bobina.

Generazione di Calore all'Interno del Pezzo

Quando un pezzo conduttivo (come un pezzo di acciaio) viene posto in questo campo, si verificano due fenomeni per generare calore:

- Correnti Parassite (Eddy Currents): Il campo magnetico induce correnti elettriche circolari, note come correnti parassite, all'interno del metallo.

- Resistenza Interna: La resistenza naturale del metallo al flusso di queste correnti parassite provoca un riscaldamento rapido e preciso grazie all'effetto Joule.

La bobina stessa rimane fresca perché non resiste al campo magnetico allo stesso modo, ed è spesso raffreddata internamente ad acqua per gestire la propria resistenza elettrica.

Fattori che Determinano la Temperatura Finale

La temperatura massima che un pezzo può raggiungere non è un valore unico. È una funzione della progettazione dell'apparecchiatura, del materiale riscaldato e dei parametri di processo.

Proprietà del Materiale

La conduttività e le proprietà magnetiche del pezzo sono fondamentali. I metalli ferrosi come ferro e acciaio si riscaldano in modo molto efficiente al di sotto di una certa temperatura (il punto di Curie) a causa delle perdite per isteresi magnetica, che generano calore aggiuntivo.

Frequenza e Densità dell'Alimentazione

La frequenza della corrente alternata determina la profondità di penetrazione del calore. Frequenze più elevate risultano in un riscaldamento superficiale più concentrato e meno profondo, ideale per la tempra superficiale.

La densità di potenza, ovvero la quantità di potenza erogata per unità di superficie, influenza direttamente la velocità con cui il pezzo si riscalda. Una maggiore densità di potenza porta a un aumento più rapido della temperatura.

Progettazione della Bobina

La geometria della bobina a induzione è progettata per adattarsi al pezzo. Una bobina ben progettata assicura che il campo magnetico sia concentrato precisamente dove è necessario il calore, massimizzando l'efficienza e controllando la temperatura finale.

Comprendere i Compromessi

Il riscaldamento a induzione è una tecnologia potente, ma la sua applicazione richiede la comprensione delle sue caratteristiche e limitazioni specifiche.

Precisione vs. Riscaldamento di Massa

L'induzione è eccezionalmente precisa, consentendo il riscaldamento localizzato di aree specifiche senza alterare il resto del pezzo. Questo è un vantaggio significativo rispetto al riscaldamento in forno, che riscalda l'intero oggetto.

Tuttavia, questa precisione significa che è meno efficiente per il riscaldamento di massa di oggetti molto grandi o di forma irregolare rispetto a un semplice forno.

Costi di Apparecchiature e Installazione

L'investimento iniziale in apparecchiature per il riscaldamento a induzione, l'alimentatore e le bobine personalizzate, è tipicamente più elevato rispetto ai riscaldatori a resistenza convenzionali o a fiamma.

Il compromesso è un'efficienza energetica significativamente maggiore, tempi di processo più rapidi, maggiore sicurezza (nessuna fiamma libera) e un controllo del processo superiore, che spesso portano a un costo totale di proprietà inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura che un sistema a induzione può raggiungere è una variabile che controlli in base al risultato previsto.

- Se il tuo obiettivo principale è la tempra superficiale o il rinvenimento: Utilizzerai alte frequenze per riscaldare la superficie di un pezzo d'acciaio a circa 800-1000°C (1472-1832°F) molto rapidamente, seguito da una tempra.

- Se il tuo obiettivo principale è la brasatura o la saldatura: Hai bisogno di una temperatura più bassa, controllata con precisione tra 200-900°C (392-1652°F), per fondere la lega di riempimento senza fondere i metalli di base.

- Se il tuo obiettivo principale è la fusione di metalli per la colata: Avrai bisogno di un sistema in grado di erogare alta potenza per un periodo prolungato per portare materiali come acciaio o silicio ben al di sopra dei loro punti di fusione, potenzialmente superando i 1500°C (2732°F).

In definitiva, la capacità di temperatura di un riscaldatore a induzione è definita dalle esigenze della tua applicazione e dalle proprietà del materiale che intendi riscaldare.

Tabella Riassuntiva:

| Intervallo di Temperatura | Applicazioni Tipiche |

|---|---|

| 100°C - 400°C (212°F - 752°F) | Polimerizzazione, Essiccazione, Saldobrasatura Morbida |

| 400°C - 900°C (752°F - 1652°F) | Brasatura, Ricottura, Rinvenimento |

| 900°C - 1500°C (1652°F - 2732°F) | Tempra, Forgiatura, Fusione dell'Acciaio |

| Oltre 1500°C (Oltre 2732°F) | Fusione di Metalli Refrattari (es. Tungsteno) |

Pronto a sfruttare la precisione e la potenza del riscaldamento a induzione per il tuo laboratorio o processo produttivo?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi di riscaldamento a induzione personalizzati per la ricerca, il controllo qualità e la produzione specializzata. Le nostre soluzioni offrono un controllo della temperatura, un'efficienza energetica e una ripetibilità del processo senza pari.

Ti aiutiamo a:

- Ottenere un controllo preciso della temperatura per applicazioni che vanno dalla brasatura alla fusione dei metalli.

- Aumentare l'efficienza energetica e ridurre i tempi di processo.

- Migliorare la sicurezza con riscaldamento senza contatto e senza fiamma.

Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di riscaldamento e scoprire come la nostra esperienza nelle apparecchiature da laboratorio può ottimizzare le tue operazioni.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Domande frequenti

- Per cosa vengono impiegati i forni a induzione? Fusione di precisione e trattamento termico per la metallurgia moderna

- Quali sono i vantaggi del forno a induzione senza nucleo? Ottenere una fusione del metallo pulita, precisa ed efficiente

- Quali ruoli svolgono i forni a induzione sottovuoto e i crogioli di grafite ad alta purezza nella fusione della lega Mg-2Ag? Padronanza della purezza.

- Qual è l'applicazione del forno a induzione? Ottenere fusione di metalli ad alta purezza ed efficiente

- Qual è la temperatura del forno per la fusione del vetro? Ottieni una fusione perfetta da 1600°C a 2000°C

- Qual è lo scopo del forno a induzione? Ottenere una fusione dei metalli pulita ed efficiente

- Il calore viene generato nel forno a induzione? Scopri come crea calore dall'interno

- I forni a induzione sono efficienti? Sì, ecco perché sono la scelta migliore per il riscaldamento dei metalli