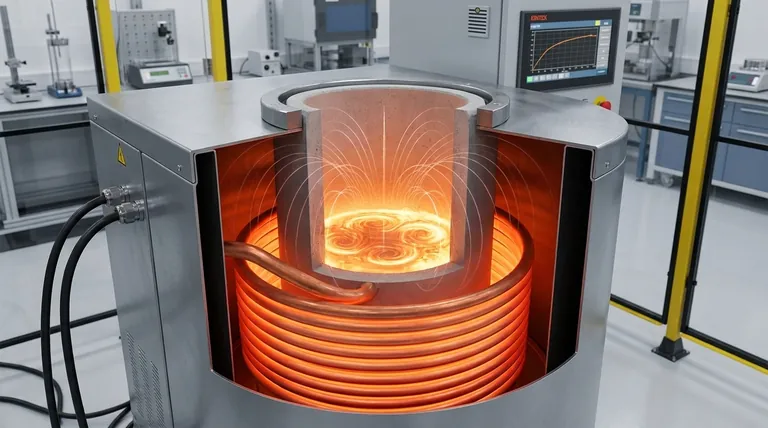

In un forno a induzione, il calore viene generato direttamente all'interno del metallo stesso attraverso un processo chiamato induzione elettromagnetica. Una potente corrente alternata scorre attraverso una bobina di rame, creando un campo magnetico che si inverte rapidamente. Questo campo induce forti correnti elettriche – note come correnti parassite – all'interno della carica metallica, e la resistenza naturale del materiale a queste correnti genera calore intenso, facendolo fondere.

A differenza di un forno convenzionale che riscalda dall'esterno verso l'interno, un forno a induzione utilizza l'elettromagnetismo per trasformare il metallo nella sua stessa fonte di calore. Questa differenza fondamentale è la chiave della sua velocità, efficienza e capacità di produrre fusioni ad alta purezza.

Il Principio Fondamentale: L'Induzione Elettromagnetica in Azione

Per capire come funziona un forno a induzione, è meglio scomporre il processo nei suoi principi fisici chiave. L'intero sistema è un'applicazione pratica della Legge di Faraday dell'Induzione.

La Bobina di Rame e il Campo Magnetico

Un forno a induzione è costruito attorno a un crogiolo non conduttivo, che contiene il metallo da fondere. Questo crogiolo è circondato da una bobina di tubi di rame pesanti.

Quando una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina, essa genera un campo magnetico potente e rapidamente mutevole sia all'interno che all'esterno della bobina.

Induzione di Correnti Parassite

Questo campo magnetico dinamico penetra il metallo conduttivo posto all'interno del crogiolo. Poiché le linee del campo magnetico cambiano rapidamente polarità, esse inducono correnti elettriche circolari all'interno del metallo.

Queste correnti indotte sono chiamate correnti parassite. Sono simili ai vortici che si formano nell'acqua, ma sono costituite da elettroni che scorrono invece di molecole d'acqua.

Riscaldamento Joule: La Resistenza Crea Calore

Tutti i materiali conduttivi hanno un certo livello di resistenza elettrica. Quando le forti correnti parassite scorrono attraverso il metallo, incontrano questa resistenza.

Questa opposizione genera un calore immenso attraverso un principio noto come riscaldamento Joule. È il meccanismo primario che porta il metallo al suo punto di fusione e oltre.

Un Importante Effetto Secondario: Isteresi Magnetica

Per alcuni tipi di metallo, un secondo fenomeno di riscaldamento si verifica insieme al riscaldamento Joule, aumentando l'efficienza del forno.

Cos'è l'Isteresi Magnetica?

Questo effetto si applica solo ai materiali ferromagnetici, come il ferro. Questi materiali sono composti da piccoli "domini" magnetici.

Quando esposti al campo magnetico del forno, questi domini si allineano rapidamente con il campo. Poiché il campo si alterna migliaia di volte al secondo, i domini sono costretti a capovolgere costantemente e rapidamente il loro orientamento.

Come l'Isteresi Genera Calore

Questo rapido riallineamento crea una sorta di attrito interno all'interno della struttura atomica del materiale. Questo attrito genera una significativa quantità di calore supplementare.

Questo effetto si interrompe una volta che il metallo raggiunge una temperatura specifica (il suo punto di Curie), a cui perde le sue proprietà magnetiche. Da quel momento in poi, solo il riscaldamento Joule continua il processo di fusione.

Comprendere i Compromessi: Induzione vs. Altri Forni

L'esclusivo metodo di riscaldamento "dall'interno verso l'esterno" di un forno a induzione gli conferisce vantaggi distinti e lo rende adatto a compiti diversi rispetto ad altri tipi di forni.

Purezza: Nessuna Contaminazione dal Carburante

A differenza di un forno a gas che brucia combustibile, un forno a induzione non ha combustione. Il calore ha origine dalla carica stessa.

Ciò significa che nessuna impurità da combustibile o sottoprodotti della combustione può contaminare il metallo, rendendo l'induzione ideale per produrre leghe ad alta purezza per applicazioni aerospaziali, mediche o elettroniche.

Controllo: Riscaldamento Diretto e Rapido

In un forno a resistenza, gli elementi riscaldanti si scaldano e trasferiscono lentamente quel calore al materiale. L'induzione è un processo diretto in cui l'energia viene istantaneamente trasferita al metallo.

Ciò consente tempi di avvio estremamente rapidi e un controllo della temperatura molto preciso, poiché lo spegnimento dell'alimentazione interrompe immediatamente la generazione di calore.

Applicazione: Uno Strumento per la Precisione

Mentre un forno ad arco elettrico è un cavallo di battaglia per la fusione di enormi quantità di rottami d'acciaio, lo fa con un arco elettrico violento che può essere difficile da controllare con precisione.

Un forno a induzione eccelle in applicazioni che richiedono una fusione pulita, controllata e ripetibile di leghe specifiche, da pochi chili a molte tonnellate.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione rispetto a un'altra tecnologia di riscaldamento dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la purezza del materiale e il controllo preciso: Un forno a induzione è superiore perché genera calore internamente senza introdurre contaminanti da combustibile o elettrodi.

- Se il tuo obiettivo principale è la fusione di grandi volumi di rottami d'acciaio a basso costo: Un forno ad arco elettrico è spesso la scelta più economica e robusta per la lavorazione in massa.

- Se il tuo obiettivo principale è il riscaldamento uniforme e lento di un campione in laboratorio: Un forno a tubo resistivo offre un'eccellente stabilità termica, anche se manca della velocità dell'induzione.

Comprendere questi principi fondamentali ti consente di selezionare la tecnologia di riscaldamento precisa che si allinea perfettamente con i tuoi obiettivi di materiale e processo.

Tabella Riepilogativa:

| Principio | Come Genera Calore | Materiali Chiave Interessati |

|---|---|---|

| Riscaldamento Joule | La resistenza elettrica alle correnti parassite indotte genera calore intenso. | Tutti i metalli conduttivi (es. Rame, Alluminio, Acciaio) |

| Isteresi Magnetica | L'attrito interno dovuto al riallineamento dei domini magnetici crea calore supplementare. | Metalli ferromagnetici (es. Ferro) fino al punto di Curie |

Pronto a ottenere una fusione metallica superiore con precisione e purezza?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a induzione progettati per processi di fusione puliti, efficienti e altamente controllati. Che tu sia nel campo della ricerca e sviluppo, aerospaziale o metallurgia, le nostre soluzioni garantiscono risultati di alta purezza senza contaminazione.

Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento a induzione perfetta per le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la funzione di un forno a tubo? Ottenere una lavorazione ad alta temperatura precisa in un'atmosfera controllata

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quali sono le applicazioni dei forni a tubo? Sblocca una lavorazione ad alta temperatura precisa

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio