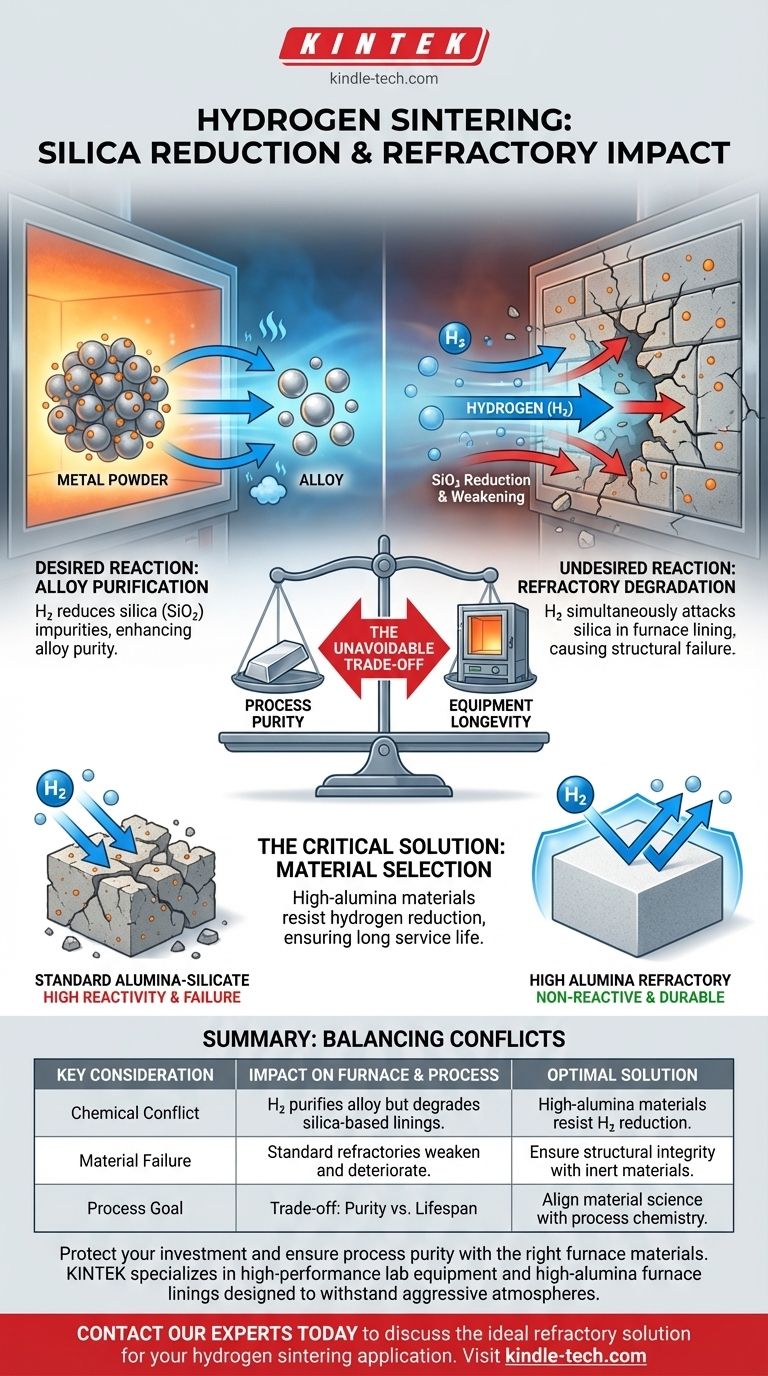

La riduzione chimica della silice durante la sinterizzazione a idrogeno causa direttamente il degrado dei materiali refrattari del forno. Sebbene questa reazione chimica sia utilizzata intenzionalmente per purificare la lega sinterizzata rimuovendo le impurità di silice, attacca e indebolisce involontariamente il rivestimento del forno se contiene anche composti a base di silice.

Il problema principale è un conflitto chimico: la stessa atmosfera di idrogeno che purifica il prodotto può consumare contemporaneamente il forno stesso. Ciò rende la selezione di un materiale refrattario non reattivo il fattore più critico per garantire la longevità del forno e la stabilità operativa.

Il conflitto chimico sottostante

Per operare efficacemente un forno a sinterizzazione a idrogeno, è essenziale comprendere le due reazioni concorrenti che avvengono ad alte temperature. Una è benefica per il tuo prodotto, mentre l'altra è dannosa per la tua attrezzatura.

La reazione desiderata: purificazione della lega

L'obiettivo principale dell'utilizzo di un'atmosfera di idrogeno è spesso la purificazione. L'idrogeno agisce come agente riducente, reagendo con ossidi come la silice (biossido di silicio) presente nella polvere metallica. Questa reazione rimuove l'ossigeno, lasciando una lega finale più pura.

La reazione indesiderata: degrado del refrattario

Il problema sorge perché l'atmosfera di idrogeno non può distinguere tra la silice nel tuo prodotto e i composti di silice che possono far parte del rivestimento refrattario del forno. Lo stesso processo di riduzione chimica che purifica la lega attaccherà l'integrità strutturale delle pareti del forno, causandone il degrado nel tempo.

Comprendere i compromessi

Questa dinamica crea un compromesso inevitabile tra l'ottimizzazione del processo e la durata dell'attrezzatura. La chiave è gestire questo equilibrio attraverso un'intelligente selezione dei materiali.

Purezza del processo contro longevità dell'attrezzatura

Condizioni di sinterizzazione aggressive, come temperature più elevate o concentrazioni specifiche di idrogeno progettate per massimizzare la riduzione della silice nella lega, accelereranno inevitabilmente il degrado di un refrattario inadatto. Si ottiene purezza del prodotto al costo diretto della salute strutturale del forno.

Il ruolo critico della selezione dei materiali

Questo conflitto rende la scelta del materiale refrattario un elemento di progettazione critico, non un ripensamento. Il materiale deve essere fondamentalmente non reattivo all'atmosfera di idrogeno in condizioni operative per evitare del tutto questo ciclo di degrado.

Selezione del materiale refrattario giusto

La soluzione risiede nella scelta di una composizione refrattaria intrinsecamente stabile in un ambiente di idrogeno ad alta temperatura.

Perché i refrattari comuni possono fallire

Molti mattoni e rivestimenti refrattari convenzionali sono alluminosilicati che, come suggerisce il nome, contengono silice. Questi materiali sono altamente suscettibili all'attacco chimico e al degrado durante la sinterizzazione a idrogeno.

Il requisito principale: non reattività

La qualità più importante per un refrattario in questa applicazione è la sua inerzia chimica. Deve resistere alla riduzione da parte di atmosfere di idrogeno pure o miste alle temperature di sinterizzazione previste per fornire una lunga durata di servizio.

Materiali consigliati: allumina elevata

Per questo motivo, allumina elevata o formulazioni speciali di alluminosilicati con un contenuto di allumina molto elevato sono lo standard del settore. L'allumina (ossido di alluminio) è significativamente più stabile e meno reattiva in atmosfere di idrogeno rispetto alla silice, rendendola la scelta ideale per la costruzione di forni.

Fare la scelta giusta per il tuo forno

I tuoi obiettivi operativi informano direttamente i tuoi requisiti di materiale.

- Se il tuo obiettivo principale è massimizzare la purezza del prodotto: devi investire in materiali refrattari ad alto contenuto di allumina, poiché le opzioni standard contenenti silice falliranno rapidamente nelle condizioni aggressive richieste.

- Se il tuo obiettivo principale è estendere la durata del forno: la selezione di un refrattario di alta qualità e non reattivo è fondamentale. Ciò garantisce che la struttura del forno rimanga stabile e inerte indipendentemente dal processo di sinterizzazione.

In definitiva, allineare la scienza dei materiali del tuo forno con la chimica del tuo processo è la chiave per ottenere sia la qualità del prodotto che l'affidabilità operativa.

Tabella riassuntiva:

| Considerazione chiave | Impatto sul forno e sul processo |

|---|---|

| Conflitto chimico | L'idrogeno purifica la lega ma degrada i rivestimenti refrattari a base di silice. |

| Fallimento del materiale | I refrattari standard alluminosilicati si indeboliscono e si deteriorano nel tempo. |

| Soluzione ottimale | I materiali refrattari ad alto contenuto di allumina resistono alla riduzione dell'idrogeno, garantendo la longevità. |

Proteggi il tuo investimento e garantisci la purezza del processo con i materiali giusti per il forno.

Il conflitto chimico nella sinterizzazione a idrogeno richiede una soluzione refrattaria ingegnerizzata per la stabilità. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori ad alte prestazioni, inclusi rivestimenti per forni progettati per resistere ad atmosfere aggressive. La nostra competenza nei materiali ad alto contenuto di allumina garantisce che il tuo forno mantenga l'integrità strutturale, permettendoti di concentrarti sul raggiungimento di una qualità del prodotto superiore senza compromettere la durata delle attrezzature.

Contatta i nostri esperti oggi stesso per discutere la soluzione refrattaria ideale per la tua applicazione di sinterizzazione a idrogeno.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Stampi per pressatura isostatica per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Collettore di corrente in foglio di alluminio per batteria al litio

Domande frequenti

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi