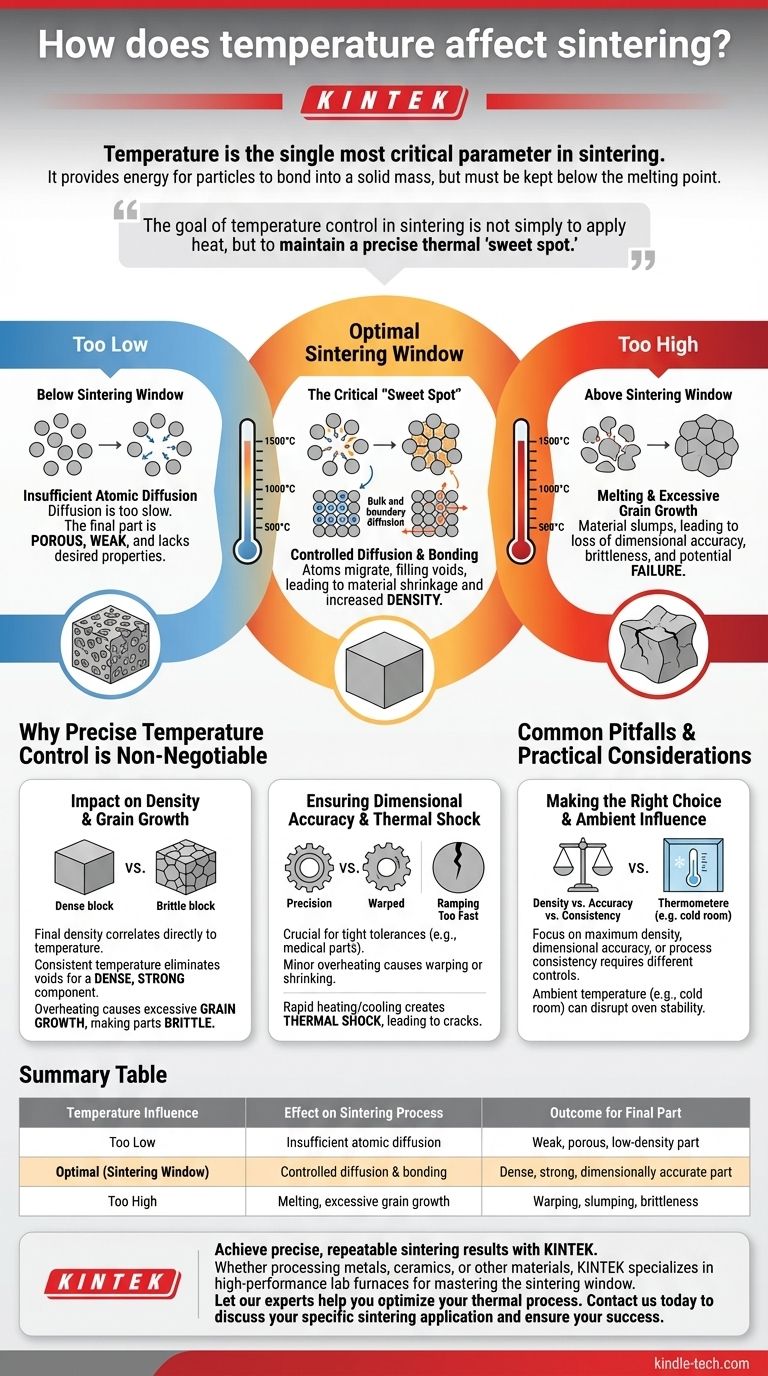

In breve, la temperatura è il parametro più critico nella sinterizzazione. Fornisce l'energia necessaria affinché le singole particelle di materiale si leghino insieme in una massa solida, ma deve essere mantenuta al di sotto del punto di fusione del materiale per evitare che la parte si deformi o si liquefaccia.

L'obiettivo del controllo della temperatura nella sinterizzazione non è semplicemente applicare calore, ma mantenere un preciso "punto ottimale" termico. Questa finestra deve essere abbastanza calda da attivare la diffusione atomica ma abbastanza fredda da preservare la forma strutturale e l'integrità della parte.

Il Ruolo Fondamentale della Temperatura nella Sinterizzazione

La temperatura agisce come catalizzatore primario per i cambiamenti fisici che definiscono il processo di sinterizzazione. Senza sufficiente energia termica, il legame richiesto per densificare un materiale semplicemente non avverrà.

Attivazione della Diffusione Atomica

La sinterizzazione funziona perché il calore fornisce agli atomi l'energia cinetica di cui hanno bisogno per muoversi. Alla giusta temperatura, gli atomi migrano attraverso i confini delle particelle adiacenti, riempiendo i vuoti tra di esse.

Questo processo, noto come diffusione atomica, è ciò che fonde le particelle insieme e fa sì che il materiale si restringa e aumenti di densità.

La "Finestra di Sinterizzazione" Critica

Ogni materiale ha un intervallo di temperatura ottimale per la sinterizzazione. Questo è spesso indicato come la finestra di sinterizzazione.

- Sotto questa finestra: La diffusione è troppo lenta. La parte finale sarà porosa, debole e priva delle proprietà meccaniche desiderate.

- Sopra questa finestra: Il materiale inizia a fondere. Ciò porta a cedimenti, perdita di precisione dimensionale e potenzialmente al completo fallimento della parte.

Percorsi di Diffusione Chiave

La temperatura influenza direttamente i meccanismi primari di trasporto del materiale. I due più importanti sono la diffusione di massa (atomi che si muovono attraverso il reticolo cristallino della particella) e la diffusione ai bordi di grano (atomi che si muovono lungo l'interfaccia tra le particelle). Entrambi dipendono fortemente dal raggiungimento della temperatura corretta.

Perché il Controllo Preciso della Temperatura è Non Negoziabile

Raggiungere semplicemente la temperatura di sinterizzazione non è sufficiente; deve essere controllata con alta precisione durante tutto il ciclo. Le fluttuazioni possono avere conseguenze significative per la qualità del prodotto finale.

Impatto sulla Densità e Porosità

La densità finale di una parte sinterizzata è direttamente correlata alla temperatura raggiunta. Una temperatura costante e accurata assicura che i vuoti tra le particelle vengano sistematicamente eliminati, risultando in un componente denso e resistente.

Prevenzione della Crescita Indesiderata dei Grani

Se la temperatura è troppo alta o mantenuta troppo a lungo, le strutture cristalline microscopiche (grani) all'interno del materiale possono crescere eccessivamente. Questo può paradossalmente rendere il prodotto finale più fragile e soggetto a fratture.

Garanzia della Precisione Dimensionale

Per componenti con tolleranze strette, come corone dentali o parti di motori di precisione, il controllo della temperatura è fondamentale. Anche un leggero surriscaldamento può causare la deformazione o il restringimento imprevedibile della parte, rendendola inutilizzabile.

Errori Comuni e Considerazioni Pratiche

Raggiungere la temperatura corretta all'interno del forno implica più che impostare semplicemente il controller. Fattori esterni e legati al processo possono compromettere la coerenza dei risultati.

L'Influenza della Temperatura Ambiente

L'ambiente in cui l'attrezzatura opera è importante. Come notano i riferimenti, un forno di sinterizzazione in una stanza fredda (ad esempio, sotto i 10°C / 50°F) potrebbe avere difficoltà a riscaldarsi correttamente e a mantenere una temperatura target stabile.

Ciò può introdurre incoerenza nel processo, compromettendo la qualità e la ripetibilità dei risultati.

Il Rischio di Shock Termico

La velocità con cui una parte viene riscaldata e raffreddata è altrettanto importante quanto la temperatura di picco. Aumentare o diminuire la temperatura troppo rapidamente può creare stress interni, portando a crepe e cedimenti strutturali, un fenomeno noto come shock termico.

Requisiti Specifici del Materiale

Non esiste una temperatura di sinterizzazione universale. Metalli, ceramiche e polimeri hanno finestre di sinterizzazione molto diverse in base alla loro composizione, dimensione delle particelle e agenti leganti. Attenersi sempre alle specifiche del produttore del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare la temperatura significa gestire una serie di compromessi per raggiungere un risultato specifico. Il tuo obiettivo primario determinerà il tuo focus.

- Se il tuo obiettivo primario è la massima densità e resistenza: Devi operare all'estremità superiore della finestra di sinterizzazione specificata dal materiale, garantendo un controllo preciso per evitare di superare l'intervallo di fusione.

- Se il tuo obiettivo primario è la precisione dimensionale: Devi dare priorità a un controllo della temperatura stabile e costante e a un ciclo di raffreddamento attentamente gestito per prevenire qualsiasi deformazione o distorsione.

- Se il tuo obiettivo primario è la coerenza e la ripetibilità del processo: Devi standardizzare l'intero ciclo termico, incluso il controllo della temperatura ambiente della stanza e l'uso di attrezzature calibrate.

In definitiva, padroneggiare la sinterizzazione richiede di trattare la temperatura non come un'impostazione, ma come un processo dinamico da controllare meticolosamente.

Tabella Riepilogativa:

| Influenza della Temperatura | Effetto sul Processo di Sinterizzazione | Risultato per la Parte Finale |

|---|---|---|

| Troppo Bassa | Diffusione atomica insufficiente | Parte debole, porosa, a bassa densità |

| Ottimale (Finestra di Sinterizzazione) | Diffusione e legame controllati | Parte densa, resistente, dimensionalmente precisa |

| Troppo Alta | Fusione, crescita eccessiva dei grani | Deformazione, cedimento, fragilità |

Ottieni risultati di sinterizzazione precisi e ripetibili con KINTEK.

Che tu stia lavorando metalli, ceramiche o altri materiali, la corretta temperatura del forno è non negoziabile per la densità, la resistenza e la precisione dimensionale della parte. KINTEK è specializzata in forni da laboratorio ad alte prestazioni che forniscono il calore stabile e uniforme essenziale per padroneggiare la finestra di sinterizzazione.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo termico. Contattaci oggi per discutere la tua specifica applicazione di sinterizzazione e garantire il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è il processo di rifusione ad arco sotto vuoto? Produzione di leghe metalliche ultrapure e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto

- Come viene trasferito il calore in un forno a vuoto? Padroneggiare il calore radiante per purezza e precisione

- Qual è la precauzione per il forno? Passaggi essenziali di sicurezza per proteggere gli operatori e le attrezzature

- Perché è necessario questo passaggio di ricottura? Per alleviare lo stress e prevenire la rottura fragile

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione di leghe a memoria di forma Fe-Mn-Cr?

- Quale funzione svolge un forno a infiltrazione di silicio nel legame SiC/SiC? Ottimizzare l'infiltrazione di fuso reattivo

- In che modo il vuoto influenza la temperatura? Controlla il trasferimento di calore per risultati di laboratorio superiori