Alla sua base, la tempra è un caos chimico controllato. Nella scienza dei materiali, è il processo di raffreddamento rapido di un pezzo caldo, il più delle volte acciaio, per bloccare una struttura atomica desiderabile ma instabile. Invece di consentire agli atomi il tempo di stabilirsi in uno stato morbido e rilassato, la tempra li intrappola in una configurazione ad alta energia e sollecitata, aumentando drasticamente la durezza e la resistenza del materiale.

La tempra non riguarda solo il raffreddamento di qualcosa; è una corsa contro il tempo a livello atomico. L'obiettivo è raffreddare un metallo così rapidamente che i suoi atomi non possano riorganizzarsi nella loro struttura cristallina preferita e morbida, congelandoli invece in uno stato altamente sollecitato, duro e fragile noto come martensite.

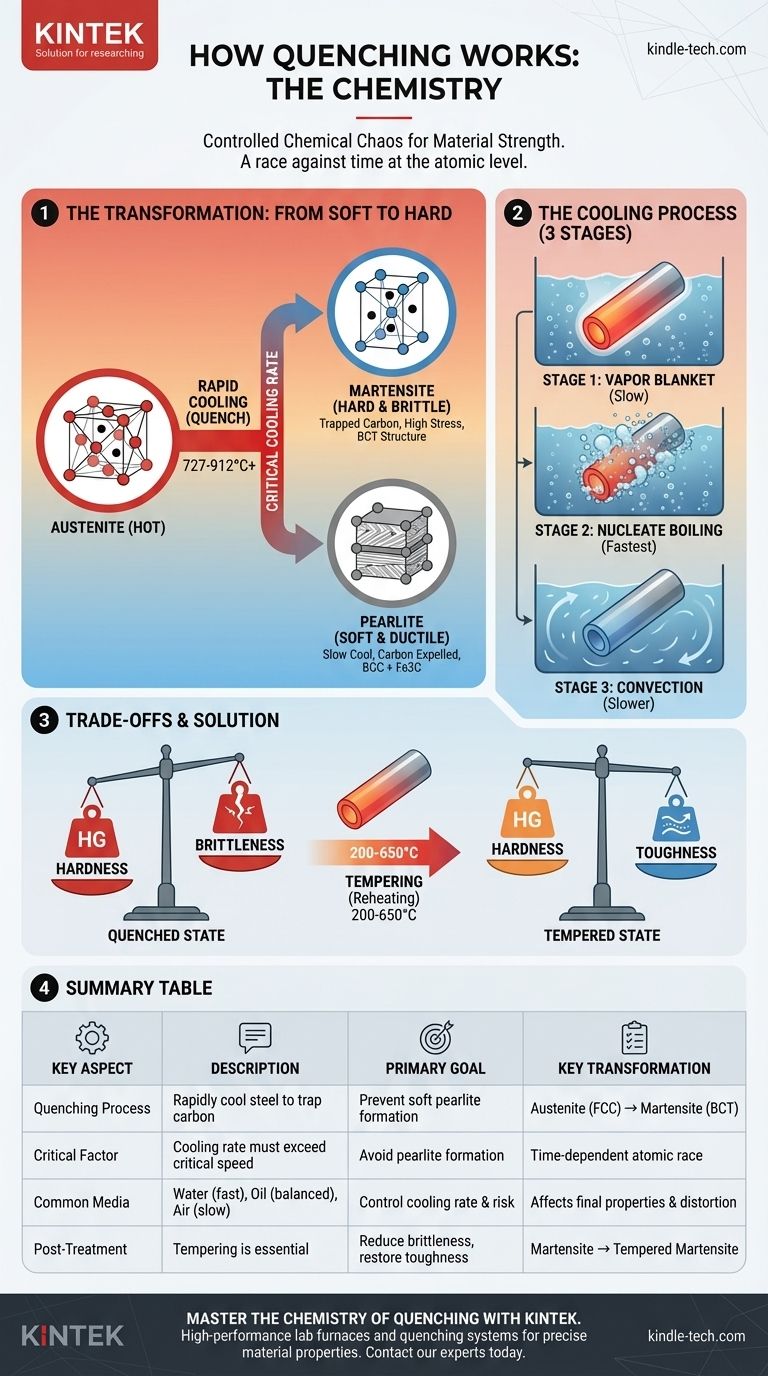

L'obiettivo: dall'austenite morbida alla martensite dura

Per comprendere la tempra, è necessario prima comprendere le diverse strutture, o fasi, che l'acciaio può assumere. La velocità di raffreddamento è l'interruttore che determina quale fase diventa dominante.

Lo stato ad alta temperatura: Austenite

Quando l'acciaio viene riscaldato al di sopra di una temperatura critica (tipicamente 727-912°C o 1340-1674°F), si trasforma in una fase chiamata austenite. In questo stato, gli atomi di ferro formano un reticolo cubico a facce centrate (FCC), che ha una capacità unica di dissolvere gli atomi di carbonio all'interno della sua struttura. Questa soluzione solida omogenea è il punto di partenza necessario per la tempra.

Il risultato del raffreddamento lento: Perlite

Se si raffreddasse lentamente l'acciaio austenitico, gli atomi di ferro avrebbero tutto il tempo per riorganizzarsi. Passano dalla struttura FCC a una struttura cubica a corpo centrato (BCC) più stabile chiamata ferrite.

Il carbonio non si dissolve bene nella ferrite. Di conseguenza, gli atomi di carbonio vengono espulsi e si combinano con il ferro per formare strati di un composto molto duro chiamato cementite (carburo di ferro). Questa struttura stratificata di ferrite e cementite è nota come perlite, che è relativamente morbida e duttile.

La trasformazione a raffreddamento rapido: Martensite

La tempra cortocircuita questo processo naturale. Immergendo l'acciaio caldo in un mezzo come acqua o olio, il raffreddamento è così rapido che agli atomi di carbonio non viene dato il tempo di fuggire.

Essi rimangono intrappolati all'interno del reticolo di ferro mentre tenta di passare al suo stato BCC. Questo intrappolamento degli atomi di carbonio distorce il reticolo cristallino, forzandolo in una struttura tetragonale a corpo centrato (BCT) altamente sollecitata chiamata martensite. Questa immensa sollecitazione interna è precisamente ciò che rende la martensite incredibilmente dura e fragile, poiché resiste allo scorrimento a livello atomico che consente la deformazione.

La velocità di raffreddamento: come funzionano i mezzi di tempra

L'efficacia di una tempra è definita dalla sua capacità di estrarre calore abbastanza rapidamente da prevenire la formazione di perlite. Il processo si verifica tipicamente in tre fasi quando si utilizza un mezzo liquido.

Fase 1: La coperta di vapore

Immediatamente dopo l'immersione, l'intenso calore del pezzo vaporizza il liquido circostante, creando una coperta isolante di vapore. Questo è noto come effetto Leidenfrost, e in realtà rallenta la velocità di raffreddamento iniziale. Agitare il pezzo o il mezzo di tempra è fondamentale per rompere questa barriera.

Fase 2: Ebollizione nucleata

Quando la superficie si raffredda leggermente, la coperta di vapore collassa e inizia una violenta ebollizione. Questa è la fase più veloce di trasferimento di calore, dove l'immensa energia di vaporizzazione estrae rapidamente calore dal pezzo. Questa è la fase in cui la "corsa" per formare martensite viene vinta o persa.

Fase 3: Convezione

Una volta che la superficie del pezzo si raffredda al di sotto del punto di ebollizione del liquido, l'ebollizione cessa. Il calore viene quindi rimosso a una velocità molto più lenta tramite semplice convezione, mentre il liquido più freddo circola intorno al pezzo.

Comprendere i compromessi: Durezza vs. Fragilità

Ottenere la massima durezza attraverso la tempra non è un vantaggio gratuito. Comporta rischi e compromessi significativi che devono essere gestiti.

Il prezzo della durezza: Estrema fragilità

La stessa sollecitazione interna che rende la martensite dura la rende anche estremamente fragile. Un pezzo di acciaio completamente temprato e non rinvenuto può essere fragile come il vetro e può frantumarsi se lasciato cadere o sottoposto a urti. Questo lo rende inadatto per la maggior parte delle applicazioni pratiche.

Il rischio di cricche e distorsioni

Lo shock termico della tempra è immenso. Se un pezzo ha sezioni sia spesse che sottili, si raffredderanno a velocità diverse, creando enormi sollecitazioni interne. Ciò può causare la deformazione, la distorsione o persino la rottura del pezzo durante il processo di tempra stesso.

La soluzione: Rinvenimento

A causa di questa fragilità, un pezzo temprato è quasi sempre sottoposto a un trattamento termico secondario chiamato rinvenimento. Il pezzo viene riscaldato a una temperatura molto più bassa (es. 200-650°C o 400-1200°F) e mantenuto per un tempo specifico.

Questo processo consente a parte del carbonio intrappolato di precipitare e allevia leggermente la sollecitazione interna nella struttura martensitica. Il rinvenimento riduce la durezza ma ripristina in modo critico una certa tenacità, ovvero la capacità di assorbire energia e deformarsi senza fratturarsi.

Fare la scelta giusta per il tuo obiettivo

La scelta del mezzo di tempra e del processo dipende interamente dalla lega di acciaio e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la massima durezza negli acciai al carbonio semplici: Una tempra severa in acqua o salamoia è efficace, ma comporta il rischio più elevato di cricche e distorsioni.

- Se il tuo obiettivo principale è bilanciare durezza e tenacità negli acciai legati: Una tempra in olio fornisce una velocità di raffreddamento più lenta, mitigando il rischio di cricche pur essendo abbastanza veloce da formare martensite.

- Se il tuo obiettivo principale è minimizzare la distorsione in pezzi complessi o altamente legati: Una tempra molto lenta ad aria può essere utilizzata per specifici acciai per utensili "ad indurimento ad aria", che contengono leghe che rallentano la trasformazione in perlite.

In definitiva, comprendere la chimica della tempra ti consente di dettare con precisione le proprietà finali di un materiale controllando il suo viaggio da uno stato atomico all'altro.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo primario | Raffreddare rapidamente l'acciaio per intrappolare gli atomi di carbonio, prevenendo la formazione di perlite morbida. |

| Trasformazione chiave | Austenite (FCC) → Martensite (BCT), una struttura dura e fragile. |

| Fattore critico | La velocità di raffreddamento deve superare la velocità critica per evitare la perlite. |

| Comuni mezzi di tempra | Acqua (più veloce, rischio più alto), Olio (bilanciato), Aria (più lenta, per leghe specifiche). |

| Trattamento post-tempra | Il rinvenimento è essenziale per ridurre la fragilità e ripristinare la tenacità. |

Pronto a ottenere proprietà dei materiali precise nel tuo laboratorio? Il giusto processo di tempra è fondamentale per il successo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e sistemi di tempra progettati per protocolli di trattamento termico esigenti. Che tu stia lavorando con acciai al carbonio, acciai legati o acciai per utensili complessi, la nostra attrezzatura garantisce le velocità di raffreddamento controllate di cui hai bisogno per formare la struttura martensitica desiderata in modo affidabile e sicuro.

Lasciaci aiutarti a padroneggiare la chimica della tempra. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come le soluzioni KINTEK possono migliorare i tuoi risultati di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i principi di funzionamento del forno? Una guida al riscaldamento a combustione, a resistenza ed a induzione

- La brasatura aderirà alla ghisa? Una soluzione di giunzione a bassa temperatura per riparazioni senza crepe

- Qual è il principio del forno a muffola in laboratorio? Padroneggia il riscaldamento di precisione ad alta temperatura

- Quali sono gli impatti ambientali della lavorazione dei metalli? Una guida alla sostenibilità e alle soluzioni

- Qual è il materiale interno di un forno a muffola? Scegli il rivestimento giusto per la tua applicazione