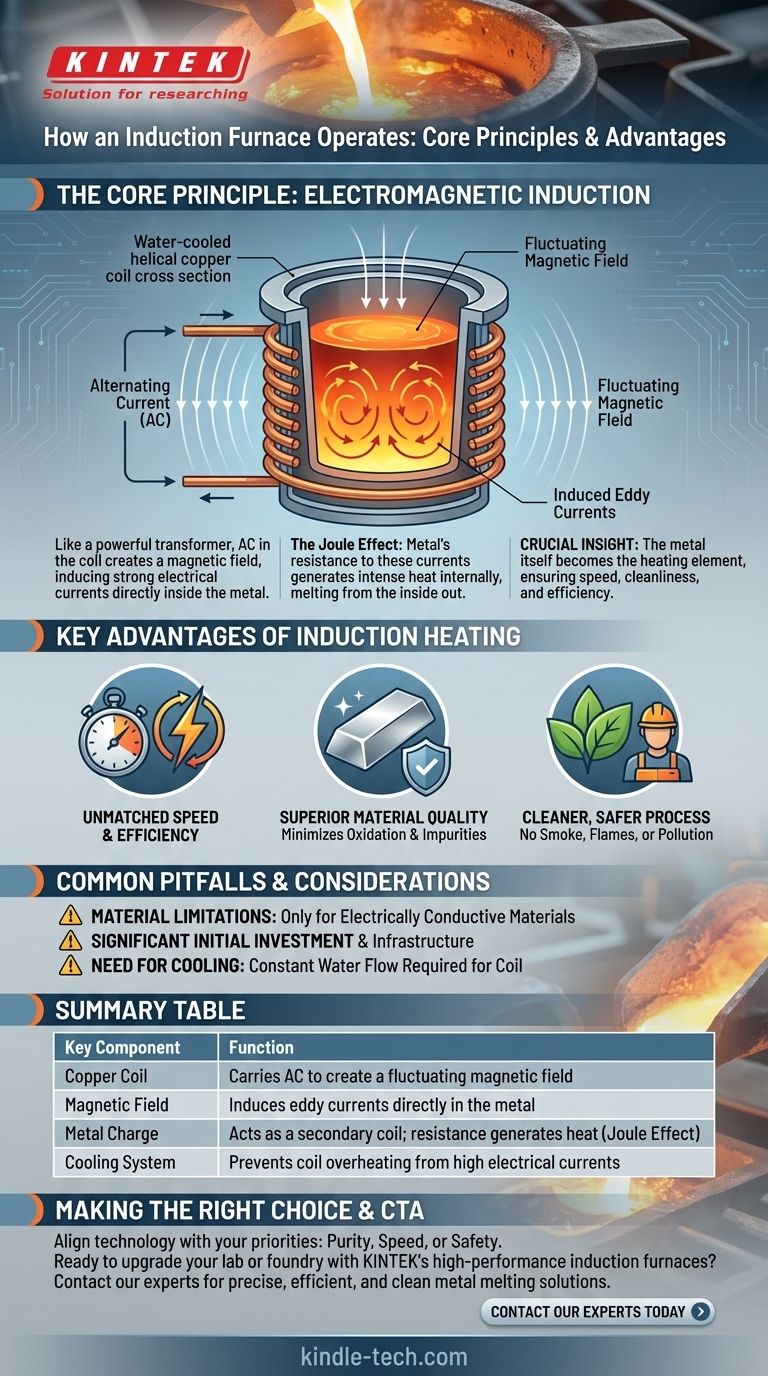

In sostanza, un forno a induzione funziona come un potente trasformatore. Utilizza una corrente alternata che scorre attraverso una bobina di rame per creare un campo magnetico fluttuante. Questo campo induce una forte corrente elettrica direttamente all'interno del metallo da fondere, e la resistenza del metallo a questa corrente genera un calore intenso e rapido, facendolo fondere dall'interno verso l'esterno.

L'intuizione cruciale è che un forno a induzione trasforma il metallo stesso nell'elemento riscaldante. Questo passaggio dal riscaldamento esterno a quello interno offre un livello di velocità, pulizia ed efficienza che i metodi tradizionali basati sulla combustione non possono eguagliare.

Il Principio Fondamentale: Induzione Elettromagnetica

Il funzionamento di un forno a induzione è un'applicazione diretta della Legge di Faraday dell'Induzione e dell'Effetto Joule. Il processo può essere suddiviso in alcuni passaggi distinti.

La Bobina e il Campo Magnetico

Il cuore del forno è una bobina elicoidale, tipicamente realizzata in tubi di rame raffreddati ad acqua. Una potente corrente alternata (CA) viene fatta passare attraverso questa bobina.

Poiché la corrente cambia costantemente e rapidamente direzione, genera un campo magnetico potente e fluttuante nello spazio all'interno e intorno alla bobina.

Indurre una Corrente nel Metallo

Quando un materiale elettricamente conduttivo, come l'acciaio o l'oro, viene posto all'interno di questo campo magnetico, il campo induce forti correnti elettriche vorticose all'interno del metallo. Queste sono note come correnti parassite.

Pensa alla bobina primaria del forno come un lato di un trasformatore e al pezzo di metallo come una bobina secondaria a singola spira. L'energia viene trasferita senza fili attraverso il campo magnetico.

Resistenza e l'Effetto Joule

Ogni metallo ha una certa resistenza elettrica naturale. Quando le potenti correnti parassite scorrono attraverso il metallo, incontrano questa resistenza, che genera un calore immenso.

Questo fenomeno è noto come Effetto Joule o riscaldamento resistivo. Il calore viene generato all'interno del metallo stesso, portando a una fusione estremamente rapida e uniforme senza alcuna fiamma esterna o elemento riscaldante a contatto.

Vantaggi Chiave del Riscaldamento a Induzione

Questo metodo di riscaldamento unico offre significativi vantaggi operativi, rendendolo una scelta preferita nelle fonderie moderne e negli ambienti industriali.

Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato direttamente all'interno del materiale, i cicli di riscaldamento sono incredibilmente veloci. L'energia viene trasferita con un'efficienza molto elevata – fino al 98% in alcuni progetti – minimizzando l'energia sprecata.

Qualità Superiore del Materiale

I forni tradizionali bruciano combustibile, introducendo impurità e promuovendo l'ossidazione (perdita di materiale) sulla superficie del metallo. Il riscaldamento a induzione è un processo pulito senza combustione.

Il riscaldamento rapido minimizza anche il tempo in cui il metallo si trova ad alta temperatura, riducendo significativamente l'ossidazione e la decarburazione. Questo consente di risparmiare materiale e preserva l'integrità della lega.

Un Processo Più Pulito e Sicuro

I forni a induzione non producono fumo, calore di scarto o emissioni nocive, contribuendo a un ambiente di lavoro più sicuro e pulito ed eliminando l'inquinamento del processo.

L'assenza di fiamme libere e schizzi di metallo fuso, comuni nei metodi più vecchi, migliora drasticamente la sicurezza operativa. Il processo è più contenuto e crea meno disordine.

Svantaggi Comuni e Considerazioni

Sebbene altamente efficace, la tecnologia non è priva di requisiti e limitazioni specifici. Valutare oggettivamente questi fattori è fondamentale.

Limitazioni dei Materiali

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente materiali non conduttivi come ceramiche o vetro, sebbene un crogiolo conduttivo possa essere riscaldato per trasferire il calore indirettamente.

Investimento Iniziale e Infrastruttura

I sistemi di forni a induzione rappresentano un significativo investimento di capitale. Richiedono anche una robusta infrastruttura elettrica per fornire gli alti livelli di potenza necessari per il funzionamento.

La Necessità di Raffreddamento

Le massicce correnti che scorrono attraverso la bobina primaria generano il proprio calore. È necessario un flusso costante di acqua di raffreddamento per evitare che la bobina di rame si surriscaldi e si fonda, aggiungendo uno strato di complessità e un potenziale punto di guasto.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è la purezza e la qualità del materiale: La natura pulita e senza contatto del riscaldamento a induzione previene la contaminazione e minimizza l'ossidazione, rendendolo una scelta superiore.

- Se il tuo obiettivo principale è la velocità di produzione: I cicli di riscaldamento rapidi inerenti ai forni a induzione consentono una produttività significativamente più elevata rispetto ai metodi tradizionali.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza dei lavoratori: Il funzionamento senza inquinamento e contenuto di un forno a induzione è la soluzione ideale per soddisfare gli standard moderni.

In definitiva, comprendere i principi del riscaldamento a induzione ti consente di selezionare una tecnologia che si allinea perfettamente alle esigenze della produzione moderna e ad alta efficienza.

Tabella Riepilogativa:

| Componente Chiave | Funzione |

|---|---|

| Bobina di Rame | Trasporta la CA per creare un campo magnetico fluttuante |

| Campo Magnetico | Induce correnti parassite direttamente nel metallo |

| Carica Metallica | Agisce come bobina secondaria; la resistenza genera calore (Effetto Joule) |

| Sistema di Raffreddamento | Previene il surriscaldamento della bobina dovuto alle alte correnti elettriche |

Pronto ad aggiornare il tuo laboratorio o fonderia con la velocità e la purezza del riscaldamento a induzione? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una fusione di metalli precisa, efficiente e pulita. Che tu sia concentrato sulla qualità del materiale, sulla velocità di produzione o su un ambiente di lavoro più sicuro, le nostre soluzioni sono personalizzate per soddisfare le tue esigenze specifiche. Contatta i nostri esperti oggi stesso per trovare il forno a induzione perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione