In sostanza, il riscaldamento a induzione genera calore direttamente all'interno del materiale conduttivo stesso. Utilizza un campo magnetico potente e in rapida variazione per creare correnti elettriche interne nel pezzo. Quando queste correnti fluiscono contro la naturale resistenza elettrica del materiale, si produce un calore intenso e preciso senza alcun contatto fisico da una fonte esterna.

Il riscaldamento a induzione non consiste nell'applicare calore esterno; consiste nell'utilizzare principi elettromagnetici per trasformare il materiale nella propria fonte di calore. Questo metodo senza contatto offre velocità, precisione ed efficienza senza pari generando calore internamente attraverso correnti elettriche indotte.

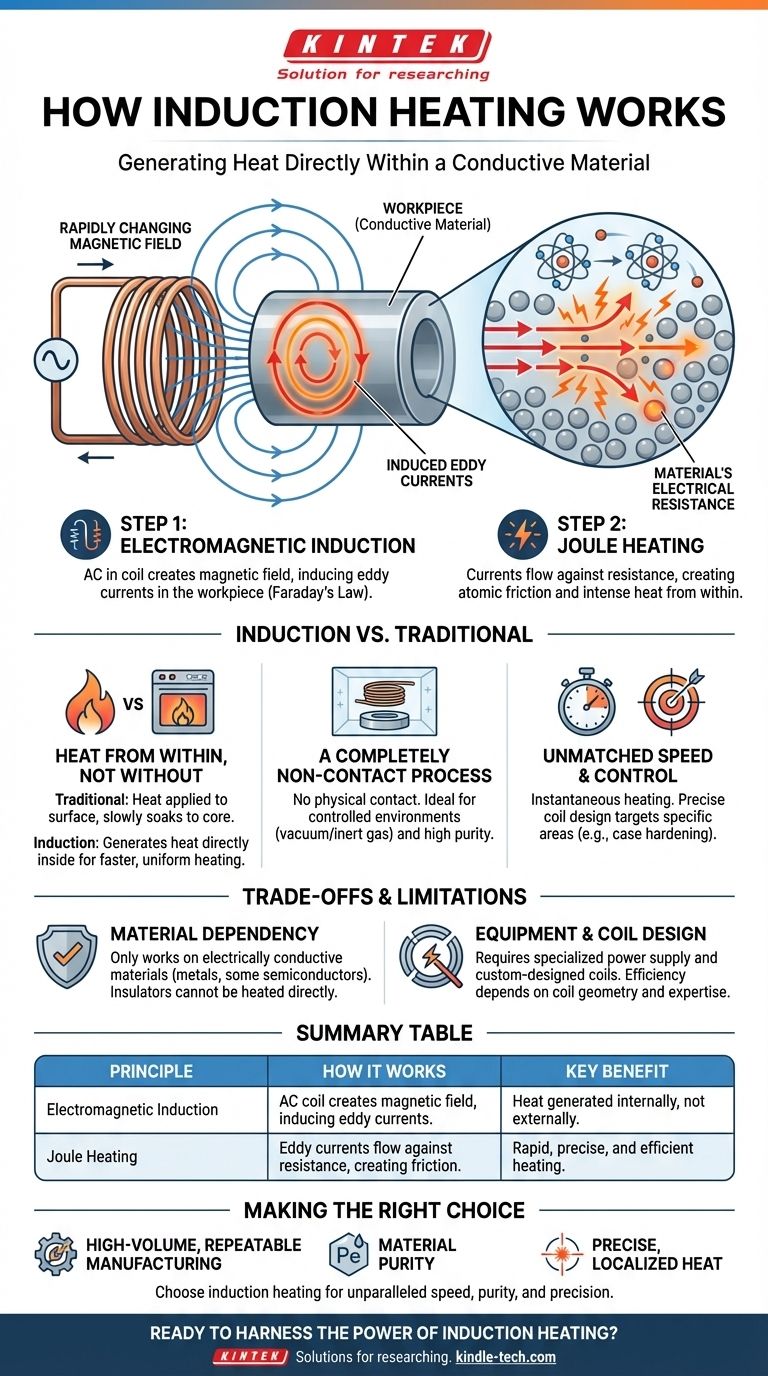

I due principi fondamentali del riscaldamento a induzione

Il processo funziona attraverso un principio fisico diretto in due fasi. Comprendere entrambe le fasi è fondamentale per capire perché è così efficace.

Fase 1: Induzione elettromagnetica

Una corrente alternata (AC) viene fatta passare attraverso una bobina a induzione appositamente progettata (tipicamente realizzata in rame).

Secondo la legge di induzione di Faraday, questa corrente alternata nella bobina genera un campo magnetico potente e in rapida variazione attorno ad essa.

Quando un pezzo conduttore di lavoro, come un pezzo di metallo, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del pezzo. Queste sono note come correnti parassite (o correnti di Foucault).

Fase 2: Riscaldamento Joule

Le correnti parassite indotte non fluiscono attraverso un conduttore perfetto. Ogni materiale ha un certo grado di resistività elettrica.

Quando le correnti parassite fluiscono contro la resistenza del materiale, si crea attrito a livello atomico. Questo attrito si manifesta come calore intenso. Questo effetto è noto come riscaldamento Joule.

Il calore viene generato all'interno del materiale e poi si diffonde attraverso il pezzo tramite conduzione termica. La quantità di calore è una funzione della forza della corrente e della resistenza del materiale.

Perché questo metodo è diverso

Il meccanismo unico del riscaldamento a induzione gli conferisce vantaggi significativi rispetto ai metodi tradizionali come il riscaldamento a fiamma, a resistenza o in forno.

Calore dall'interno, non dall'esterno

In un forno convenzionale o con una fiamma, il calore viene applicato alla superficie di un pezzo e deve penetrare lentamente nel nucleo.

Il riscaldamento a induzione è fondamentalmente diverso. Genera calore direttamente all'interno del materiale, portando a cicli di riscaldamento molto più rapidi e uniformi. Ciò impedisce anche la contaminazione superficiale, poiché non ci sono sottoprodotti di combustione.

Un processo completamente senza contatto

La bobina a induzione non tocca mai il pezzo in lavorazione. L'energia viene trasferita interamente attraverso il campo magnetico.

Ciò consente il riscaldamento in ambienti controllati, come un vuoto o un gas inerte, il che è fondamentale per produrre metalli e leghe di elevata purezza.

Velocità e controllo senza pari

Poiché il riscaldamento è diretto e istantaneo, il processo è estremamente rapido.

Inoltre, il campo magnetico può essere controllato con precisione dalla forma della bobina a induzione. Ciò consente di indirizzare il calore a zone molto specifiche di un pezzo, consentendo processi come la tempra superficiale di un dente di ingranaggio lasciando duttile il nucleo.

Comprensione dei compromessi e dei limiti

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia dipende da condizioni e requisiti specifici.

Dipendenza dal materiale

Il limite più significativo è che il processo funziona solo su materiali elettricamente conduttivi.

Metalli e alcuni semiconduttori (come grafite o carburo di silicio) si riscaldano molto bene. Tuttavia, gli isolanti elettrici come la maggior parte delle ceramiche, plastiche, vetro o legno non possono essere riscaldati direttamente per induzione.

Progettazione dell'attrezzatura e della bobina

I sistemi di riscaldamento a induzione richiedono un alimentatore ad alta frequenza specializzato e una bobina a induzione progettata su misura. L'investimento di capitale iniziale può essere superiore a quello di una semplice torcia o di un forno.

L'efficienza e il modello di calore dipendono fortemente dalla geometria della bobina e dalla sua vicinanza al pezzo in lavorazione. La progettazione di una bobina efficace per un pezzo complesso richiede competenze significative.

Fare la scelta giusta per il tuo obiettivo

Il riscaldamento a induzione è uno strumento specializzato. Dovresti sceglierlo quando i suoi vantaggi unici si allineano con il tuo obiettivo principale.

- Se il tuo obiettivo principale è la produzione ripetibile e ad alto volume: L'induzione è ideale grazie alla sua incredibile velocità, coerenza e potenziale di automazione in processi come tempra, rinvenimento e brasatura.

- Se il tuo obiettivo principale è la purezza del materiale: La natura senza contatto del riscaldamento a induzione lo rende la scelta superiore per fondere metalli sottovuoto o in atmosfera controllata, prevenendo qualsiasi contaminazione.

- Se il tuo obiettivo principale è un calore preciso e localizzato: La capacità dell'induzione di riscaldare selettivamente una piccola zona di un pezzo più grande senza influenzare le aree circostanti non ha eguali con quasi nessun altro metodo.

Comprendere questo principio fondamentale del riscaldamento interno è la chiave per sbloccare la sua potenza per la tua applicazione specifica.

Tabella riassuntiva:

| Principio | Come funziona | Vantaggio chiave |

|---|---|---|

| Induzione elettromagnetica | Una bobina alimentata in AC crea un campo magnetico variabile, inducendo correnti parassite nel pezzo. | Il calore viene generato internamente, non applicato esternamente. |

| Riscaldamento Joule | Le correnti parassite indotte fluiscono contro la resistenza elettrica del materiale, creando attrito e calore. | Fornisce un riscaldamento rapido, preciso ed efficiente. |

Pronto a sfruttare la velocità, la precisione e la purezza del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi i sistemi di riscaldamento a induzione. Sia che il tuo obiettivo sia la produzione ad alto volume, la purezza del materiale in atmosfera controllata o il trattamento termico localizzato di precisione, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di riscaldamento a induzione può migliorare i tuoi processi e la tua efficienza.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Domande frequenti

- Su cosa si basa l'effetto di riscaldamento dei forni a induzione? Sblocca una fusione dei metalli più veloce e pulita

- Perché un forno a induzione esplode? Prevenire esplosioni di vapore catastrofiche nella tua fonderia

- È possibile riscaldare l'alluminio in un riscaldatore a induzione? Sì, con sistemi industriali ad alta frequenza

- Qual è il meccanismo di un forno a induzione sottovuoto ad alta temperatura in RMI? Padronanza della Sintesi Composita Precisa

- Qual è il processo del forno a induzione? Sblocca una fusione di metallo veloce e pulita

- Quali sono i componenti di una bobina di induzione? Un'analisi approfondita delle 6 parti chiave

- Quali sono le applicazioni del riscaldamento a induzione ad alta frequenza? Ottieni un calore preciso e pulito per il tuo processo industriale

- Quali sono le tre fasi del processo di sinterizzazione del rivestimento del forno a induzione? Padroneggia la longevità del tuo forno