La temperatura di cottura è la variabile più critica nella creazione di ceramiche, poiché governa direttamente le loro proprietà estetiche e funzionali finali. Il calore applicato durante questo processo determina la densità, la resistenza e le caratteristiche ottiche del materiale, come la traslucenza. Un errore nella temperatura si traduce in un prodotto fondamentalmente difettoso, mentre la precisione garantisce un risultato affidabile e di successo.

La temperatura di cottura non serve solo a rendere dura la ceramica; è un preciso atto di bilanciamento. Una temperatura troppo alta crea eccessiva vetrosità e debolezza strutturale, mentre una temperatura troppo bassa si traduce in un prodotto poroso, opaco e fragile. La temperatura corretta raggiunge la fusione ottimale delle particelle sia per la resistenza che per l'aspetto.

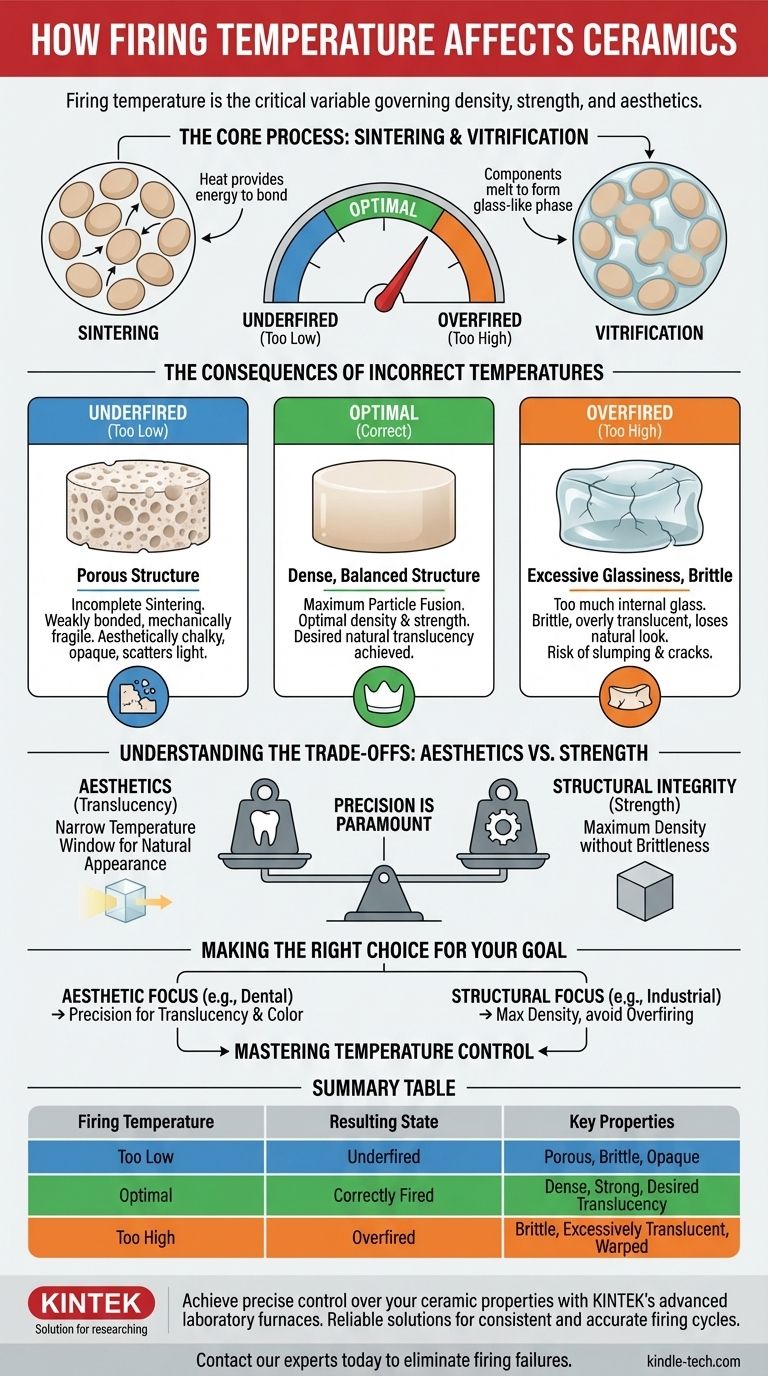

Il Processo Centrale: Sinterizzazione e Vetrificazione

Cosa Succede Durante la Cottura?

Durante la cottura, le particelle ceramiche subiscono un processo chiamato sinterizzazione. Il calore fornisce l'energia affinché i singoli grani si leghino e si fondano, eliminando i pori tra di essi.

Questo processo di densificazione è spesso accompagnato dalla vetrificazione, in cui alcuni componenti si fondono per formare una fase vetrosa. Questa matrice vetrosa riempie i vuoti rimanenti, legando le particelle cristalline in una massa forte e coerente.

Perché la Temperatura Governa Questo Processo

La temperatura è il catalizzatore di questa trasformazione. Controlla direttamente la velocità e l'entità della diffusione atomica, che consente alle particelle ceramiche di unirsi.

Il rapporto finale tra particelle cristalline e fase vetrosa è determinato dalla temperatura di picco e dalla durata del ciclo di cottura. Questo equilibrio è ciò che definisce le proprietà finali della ceramica.

Le Conseguenze di Temperature Errate

Il Problema della Cottura Insufficiente (Underfiring)

Se la temperatura di cottura è troppo bassa, la ceramica è sottocotta (underfired). Non c'è abbastanza energia termica per completare il processo di sinterizzazione.

Ciò si traduce in una struttura porosa e debolmente legata, meccanicamente fragile. Esteticamente, le ceramiche sottocotte appaiono spesso gessose, opache e troppo riflettenti perché i vuoti e le particelle non fuse disperdono la luce anziché trasmetterla.

I Pericoli della Cottura Eccessiva (Overfiring)

Al contrario, se la temperatura è troppo alta, la ceramica è cucinata eccessivamente (overfired). Ciò provoca un'eccessiva vetrificazione, creando troppo vetro interno.

Sebbene ciò possa aumentare la densità, può anche rendere il materiale fragile. Visivamente, una ceramica troppo cotta diventa troppo traslucida, perdendo il suo fascino estetico e l'aspetto naturale. In casi estremi, il materiale può deformarsi, incurvarsi o sviluppare tensioni interne che portano alla propagazione di crepe e al cedimento.

Comprendere i Compromessi: Estetica vs. Resistenza

La Ricerca della Traslucenza

Ottenere il livello desiderato di traslucenza è un obiettivo primario, specialmente in applicazioni come le ceramiche dentali. Questa proprietà ottica è dettata da una finestra di temperatura molto ristretta.

Una leggera deviazione può alterare drasticamente il modo in cui la luce attraversa il materiale, facendolo passare da un aspetto naturale a uno opaco o vetroso. Un controllo accurato della temperatura del forno è quindi essenziale per il successo estetico.

Garantire l'Integrità Strutturale

Le proprietà funzionali di resistenza e resistenza alla frattura sono altrettanto sensibili alla temperatura. L'obiettivo è creare un corpo denso e non poroso senza introdurre le tensioni o la fragilità associate alla cottura eccessiva.

La temperatura ottimale raggiunge la massima fusione delle particelle e la minima porosità, creando un materiale in grado di resistere allo stress funzionale senza cedere.

Fare la Scelta Giusta per il Tuo Obiettivo

Calibrare il tuo approccio in base al materiale specifico e al risultato desiderato è essenziale. La temperatura "corretta" non è un singolo numero, ma un obiettivo preciso basato sul tuo scopo.

- Se la tua attenzione principale è l'estetica (es. restauri dentali): La precisione è fondamentale, poiché anche lievi deviazioni di temperatura altereranno visibilmente la traslucenza e il colore.

- Se la tua attenzione principale è la prestazione strutturale (es. componenti industriali): Il tuo obiettivo è la massima densità e resistenza, il che richiede il raggiungimento della piena temperatura di sinterizzazione senza superarla in una fase che introduce fragilità.

- Se stai riscontrando cedimenti come crepe o cattivo aspetto: La prima variabile da indagare e calibrare è la temperatura e il ciclo di cottura del tuo forno.

In definitiva, padroneggiare il controllo della temperatura significa padroneggiare le proprietà finali della tua ceramica.

Tabella Riassuntiva:

| Temperatura di Cottura | Stato Risultante | Proprietà Chiave |

|---|---|---|

| Troppo Bassa | Sottocotta | Porosa, Fragile, Opaca |

| Ottimale | Cottura Corretta | Densa, Resistente, Traslucenza Desiderata |

| Troppo Alta | Cottura Eccessiva | Fragile, Eccessivamente Traslucida, Deformata |

Ottieni un controllo preciso sulle proprietà della tua ceramica con i forni da laboratorio avanzati di KINTEK.

Sia che tu stia sviluppando restauri dentali che richiedono un'estetica perfetta o componenti industriali che necessitano della massima resistenza, il forno giusto è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alta precisione, offrendo soluzioni affidabili per cicli di cottura coerenti e accurati.

Contatta oggi i nostri esperti per discutere la tua specifica applicazione ceramica e scoprire come le nostre apparecchiature possono aiutarti a eliminare i fallimenti di cottura e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti