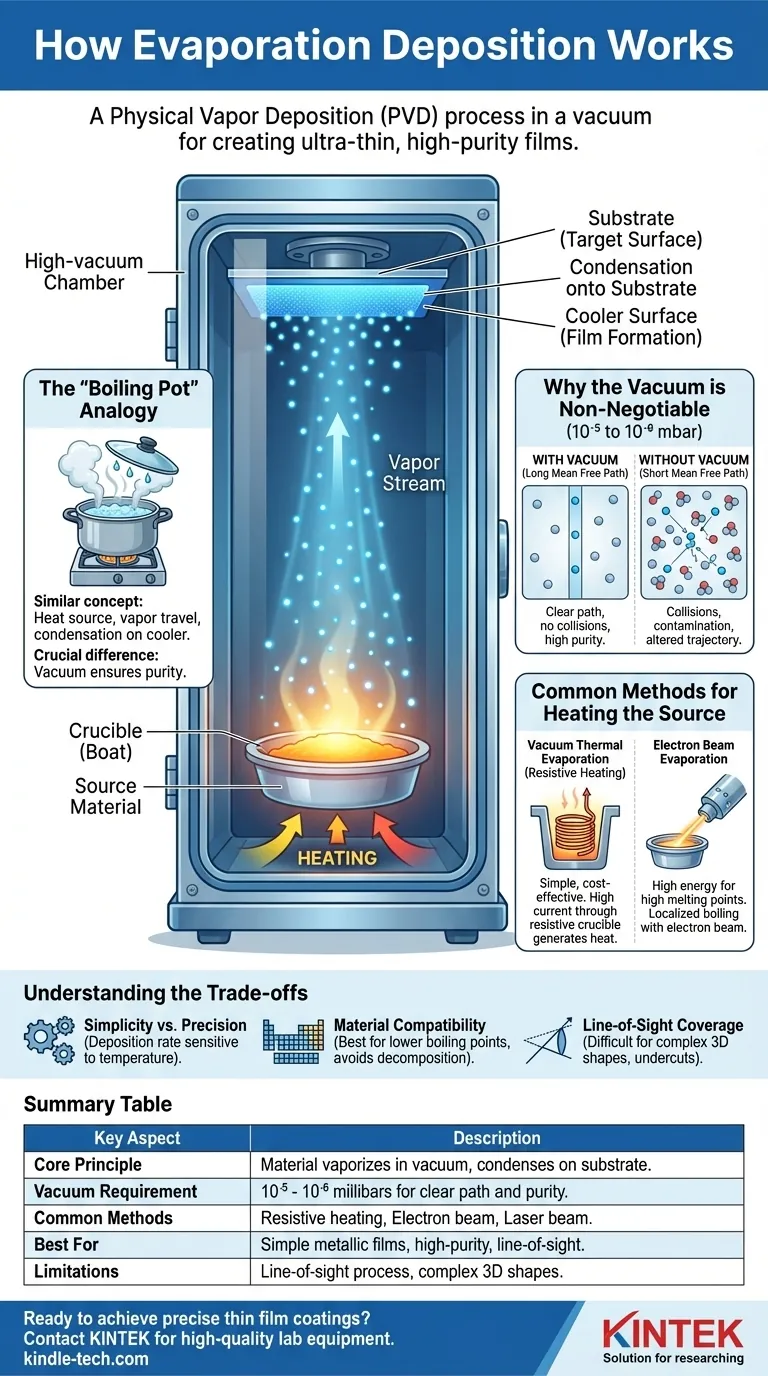

Nella sua essenza, la deposizione per evaporazione è un processo fisico per creare film ultrasottili facendo bollire un materiale sottovuoto e consentendo al suo vapore di condensare su una superficie bersaglio. Il materiale sorgente viene riscaldato in una camera ad alto vuoto finché i suoi atomi non acquisiscono energia sufficiente per evaporare. Queste particelle vaporizzate viaggiano quindi attraverso il vuoto e si depositano su un substrato più freddo, formando un rivestimento puro e uniforme.

Il principio fondamentale non è il riscaldamento, ma il vuoto. Un ambiente ad alto vuoto è essenziale perché rimuove i gas indesiderati, assicurando che le particelle evaporate viaggino direttamente verso il substrato senza collisioni, che è la chiave per ottenere un film sottile ad alta purezza e non contaminato.

Il Processo Fondamentale in Due Fasi

La deposizione per evaporazione funziona attraverso una sequenza diretta di cambiamenti di stato fisico, tutti condotti in un ambiente altamente controllato.

Fase 1: Evaporazione del Materiale Sorgente

Un materiale sorgente, la sostanza che si desidera depositare, viene posto in un contenitore chiamato crogiolo o "barchetta" all'interno di una camera a vuoto. Questo crogiolo è collegato a una fonte di alimentazione che lo riscalda, e di conseguenza, il materiale al suo interno.

Quando la temperatura del materiale sale fino al suo punto di fusione e poi di ebollizione, gli atomi della sua superficie acquisiscono energia termica sufficiente per rompere i loro legami e fuoriuscire come vapore.

Fase 2: Condensazione sul Substrato

Questo flusso di vapore viaggia verso l'alto attraverso la camera a vuoto. Posizionato sopra la sorgente c'è il substrato, che è l'oggetto o la superficie da rivestire.

Poiché il substrato è significativamente più freddo del vapore, le particelle gassose perdono energia al contatto e si condensano tornando allo stato solido, accumulandosi strato dopo strato per formare un film sottile.

L'Analogia della "Pentola Bollente"

Il processo è concettualmente simile al vedere le goccioline d'acqua formarsi sul coperchio freddo di una pentola d'acqua bollente. In entrambi i casi, una sostanza viene riscaldata fino a diventare vapore, viaggia per una breve distanza e si condensa su una superficie più fredda.

La differenza cruciale è che la deposizione per evaporazione avviene in un vuoto quasi perfetto anziché in un ambiente di cucina gassoso, garantendo una purezza senza pari.

Perché il Vuoto è Non Negoziabile

Il successo dell'intero processo dipende dal mantenimento di un ambiente ad alto vuoto, tipicamente a pressioni comprese tra 10⁻⁵ e 10⁻⁶ millibar.

Creare un Percorso Libero

Il vuoto rimuove virtualmente tutta l'aria e le altre molecole di gas dalla camera. Questo crea un "cammino libero medio" lungo per le particelle sorgente evaporate.

Ciò significa che le particelle possono viaggiare in linea retta direttamente dalla sorgente al substrato senza collidere con il gas di fondo. Tali collisioni altererebbero la loro traiettoria e potrebbero contaminare il film finale.

Garantire la Purezza del Materiale

Evacuando la camera, vengono rimossi tutti i gas reattivi come ossigeno o vapore acqueo. Ciò impedisce reazioni chimiche indesiderate con il flusso di vapore caldo, garantendo che solo il materiale sorgente puro venga depositato sul substrato.

Metodi Comuni per Riscaldare la Sorgente

Sebbene il principio rimanga lo stesso, possono essere utilizzate diverse tecniche per fornire l'energia termica necessaria per l'evaporazione.

Evaporazione Termica Sottovuoto (Riscaldamento Resistivo)

Questo è il metodo più comune. Una corrente elettrica elevata viene fatta passare direttamente attraverso il crogiolo, che è realizzato in un materiale resistivo come il tungsteno. La resistenza del crogiolo alla corrente genera un calore intenso, che viene trasferito al materiale sorgente.

Evaporazione a Fascio di Elettroni

In questa tecnica più avanzata, un fascio di elettroni ad alta energia viene sparato contro il materiale sorgente. L'energia cinetica degli elettroni viene convertita in energia termica all'impatto, causando l'ebollizione localizzata del materiale. Ciò consente temperature più elevate e la deposizione di materiali con punti di fusione molto elevati.

Altre Tecniche Avanzate

Metodi come l'evaporazione a fascio laser (che utilizza un laser ad alta potenza) e il riscaldamento a induzione (che utilizza correnti parassite indotte da RF) offrono modi alternativi per fornire l'energia necessaria, ognuno con vantaggi specifici per determinati materiali e applicazioni.

Comprendere i Compromessi

Sebbene efficace, la deposizione per evaporazione è un processo a linea di vista con limitazioni specifiche che è importante riconoscere.

Semplicità vs. Precisione

L'evaporazione termica è relativamente semplice ed economica, ma controllare con precisione la velocità di deposizione può essere difficile. La velocità è altamente sensibile alla temperatura, che può essere difficile da regolare perfettamente.

Compatibilità dei Materiali

Il processo è più adatto a materiali con punti di ebollizione relativamente bassi. Tentare di far evaporare materiali con punti di ebollizione estremamente elevati, o composti che si decompongono quando riscaldati, può essere difficile o impossibile con i metodi termici standard.

Copertura a Linea di Vista

Poiché le particelle di vapore viaggiano in linea retta, il processo può rivestire solo le superfici che hanno una vista diretta e senza ostacoli della sorgente. Ciò rende difficile rivestire uniformemente forme tridimensionali complesse con sottosquadri o superfici nascoste.

Scegliere l'Approccio Giusto per il Tuo Obiettivo

La selezione dell'approccio corretto dipende interamente dai requisiti del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è depositare un film metallico semplice (come alluminio o oro) per applicazioni come specchi o elettrodi di base: L'evaporazione termica standard è una scelta eccellente ed economica.

- Se il tuo obiettivo principale è depositare materiali con punti di fusione molto elevati o ottenere film ad altissima purezza: L'evaporazione a fascio di elettroni fornisce l'energia e il controllo necessari.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: Dovresti considerare metodi di deposizione alternativi, come lo sputtering, che non presentano limitazioni di linea di vista.

Comprendere questa tecnica fondamentale è fondamentale per apprezzare come vengono prodotti molti dei componenti elettronici e ottici avanzati di oggi.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) in una camera a vuoto |

| Principio Fondamentale | Il materiale viene riscaldato per vaporizzare, quindi si condensa su un substrato più freddo |

| Requisito del Vuoto | Da 10⁻⁵ a 10⁻⁶ millibar per un percorso delle particelle libero e purezza |

| Metodi di Riscaldamento Comuni | Riscaldamento resistivo, Fascio di elettroni, Fascio laser |

| Ideale Per | Film metallici semplici, rivestimenti ad alta purezza, superfici a linea di vista |

| Limitazioni | Processo a linea di vista, difficile per forme 3D complesse |

Pronto per ottenere rivestimenti di film sottili precisi per il tuo laboratorio?

KINTEK è specializzata in sistemi di deposizione per evaporazione di alta qualità e attrezzature da laboratorio. Sia che tu debba depositare semplici film metallici o lavorare con materiali ad alto punto di fusione, le nostre soluzioni garantiscono purezza, efficienza e affidabilità.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono i problemi con la deposizione fisica da fase vapore? Costo elevato, velocità lenta e limitazioni di visibilità diretta

- Quali sono le applicazioni dei fasci di elettroni? Dall'imaging su scala nanometrica alla produzione industriale

- Che cos'è la tecnica di evaporazione sotto vuoto per film sottili? Una guida alla deposizione di film sottili ad alta purezza

- Quali substrati vengono utilizzati per la deposizione di film sottili? Scegliere la base giusta per la vostra applicazione

- Cos'è un esempio di deposizione fisica da vapore? Scopri lo Sputtering e l'Evaporazione Termica

- Quali sono i 4 fattori che influenzano il tasso di evaporazione? Controllo Master per processi di laboratorio e industriali

- Qual è l'uso dell'evaporazione a fascio elettronico? Ottenere film sottili di elevata purezza per applicazioni esigenti

- Qual è l'effetto della temperatura del substrato sulla deposizione sputtering? Densità del film, cristallinità e stress