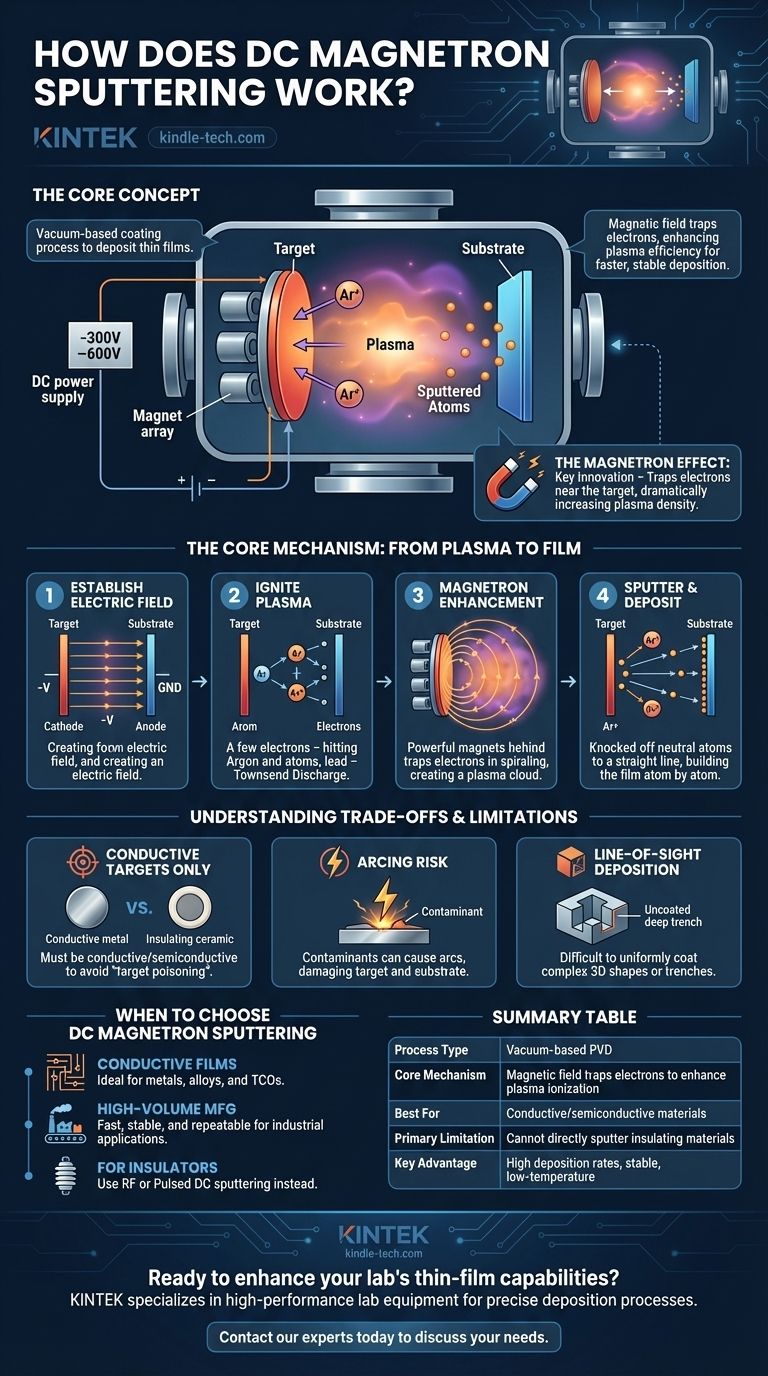

Alla sua base, la deposizione a magnetron DC è un processo di rivestimento basato sul vuoto utilizzato per depositare film estremamente sottili di materiale su una superficie. Funziona creando un plasma gassoso energizzato, che bombarda un materiale sorgente (il "bersaglio") con ioni, staccando atomi. Un campo magnetico configurato con precisione migliora questo processo, guidando gli atomi staccati a rivestire un componente (il "substrato") con un film uniforme e di alta qualità.

L'innovazione critica della deposizione a magnetron DC non è solo la deposizione stessa, ma l'uso di un campo magnetico. Questo campo intrappola gli elettroni vicino al bersaglio, aumentando drasticamente l'efficienza del plasma, il che si traduce in una deposizione più veloce, più stabile e a bassa temperatura rispetto ai metodi senza magnetron.

Il Meccanismo Centrale: Dal Plasma al Film

Per capire come questo processo raggiunge risultati così precisi, dobbiamo scomporlo in una sequenza di eventi fisici che avvengono all'interno della camera a vuoto.

Stabilire il Campo Elettrico

Innanzitutto, il substrato da rivestire e il materiale bersaglio vengono posti in una camera a vuoto, che viene poi pompata a bassa pressione e riempita con un gas inerte, tipicamente Argon.

Una forte tensione DC, spesso intorno a -300V a -600V, viene applicata al bersaglio, rendendolo un catodo. Il portacampioni è tipicamente messo a terra, agendo come anodo. Questo crea un potente campo elettrico tra i due.

Accendere il Plasma

Questo campo elettrico accelera i pochi elettroni liberi naturalmente presenti nel gas. Quando questi elettroni ad alta velocità collidono con atomi neutri di Argon, staccano altri elettroni.

Questo evento lascia dietro di sé ioni Argon caricati positivamente (Ar+) e crea più elettroni liberi, che a loro volta ionizzano più atomi. Questo effetto a cascata, noto come scarica di Townsend, forma rapidamente un plasma auto-sostenuto e incandescente.

Il Ruolo del Magnetron

Questa è la chiave dell'efficienza del processo. Un set di potenti magneti permanenti è posizionato dietro il bersaglio. Questo crea un campo magnetico che si proietta davanti alla superficie del bersaglio.

Questo campo magnetico è troppo debole per influenzare gli ioni Argon pesanti, ma è abbastanza forte da intrappolare gli elettroni secondari molto più leggeri che vengono anch'essi espulsi dal bersaglio durante il bombardamento. Questi elettroni sono costretti a seguire un percorso a spirale stretto, creando una densa nuvola di elettroni direttamente davanti al bersaglio.

Migliorare l'Efficienza di Ionizzazione

Poiché questi elettroni sono intrappolati in un lungo percorso a spirale invece di viaggiare direttamente verso l'anodo, le loro possibilità di collidere e ionizzare un atomo neutro di Argon aumentano drasticamente.

Questo confinamento magnetico crea un plasma molto più denso e intenso di quanto sarebbe possibile solo con il campo elettrico. Questo è l'effetto "magnetron", ed è ciò che rende il processo di sputtering così veloce e stabile.

Sputtering del Bersaglio

Gli ioni Argon caricati positivamente nel plasma denso non sono intrappolati dal campo magnetico. Invece, sono aggressivamente accelerati dalla tensione negativa del bersaglio.

Colpiscono la superficie del bersaglio con un'immensa energia cinetica. Se l'energia trasferita in una collisione è maggiore dell'energia di legame atomico del materiale, stacca, o "sputtera", un atomo neutro dal materiale bersaglio.

Deposizione sul Substrato

Questi atomi neutri sputati non sono influenzati dai campi elettrici o magnetici. Viaggiano in linea retta attraverso il vuoto finché non colpiscono una superficie.

Quando atterrano sul substrato, si condensano e si accumulano lentamente, atomo per atomo, per formare un film denso, uniforme e molto sottile del materiale bersaglio.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la deposizione a magnetron DC non è una soluzione universale. La sua efficacia è definita da specifiche limitazioni fisiche.

Il Vincolo del Materiale Bersaglio

La limitazione principale del metodo DC è che il materiale bersaglio deve essere elettricamente conduttivo o almeno semiconduttivo.

Se il bersaglio fosse un isolante (come una ceramica), il bombardamento costante da parte di ioni Argon positivi causerebbe un accumulo di carica positiva sulla sua superficie. Questo effetto, noto come "avvelenamento del bersaglio", neutralizzerebbe la polarizzazione negativa, respingerebbe gli ioni in arrivo e spegnerebbe rapidamente il processo di sputtering.

Il Problema dell'Arcing

Anche con bersagli conduttivi, piccole contaminazioni isolanti o ossidi sulla superficie possono accumulare carica. Questo può portare a una scarica improvvisa ad alta corrente nota come arco, che può danneggiare il bersaglio e il substrato, e interrompere l'uniformità del film. Questo è il motivo per cui è stata sviluppata una tecnica correlata, lo sputtering DC pulsato, per rivestire materiali isolanti invertendo periodicamente la tensione per scaricare il bersaglio.

Deposizione Linea di Vista

Poiché gli atomi sputati sono neutri, viaggiano in linea retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme tridimensionali complesse con bordi affilati o trincee profonde. Per ottenere una buona "copertura del gradino" spesso è necessaria una sofisticata rotazione e manipolazione del substrato durante la deposizione.

Quando Scegliere la Deposizione a Magnetron DC

Comprendere questi principi consente di selezionare il processo giusto per il proprio obiettivo specifico.

- Se il tuo obiettivo principale è depositare film conduttivi: la deposizione a magnetron DC è il metodo ideale, più economico ed efficiente per depositare metalli, leghe e ossidi conduttivi trasparenti (TCO).

- Se il tuo obiettivo principale è depositare film isolanti: lo sputtering DC standard non è adatto; devi considerare alternative come lo sputtering RF (Radio Frequenza) o lo sputtering DC pulsato, progettati per gestire materiali non conduttivi.

- Se il tuo obiettivo principale è la produzione ad alto volume: la velocità, la stabilità e la precisa ripetibilità della deposizione a magnetron DC la rendono una tecnologia fondamentale per applicazioni industriali, dalla fabbricazione di semiconduttori al rivestimento di vetri architettonici.

Dominando l'interazione tra campi elettrici e magnetici, la deposizione a magnetron DC fornisce a ingegneri e scienziati uno strumento preciso e potente per l'ingegneria dei materiali su scala atomica.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) basata sul vuoto |

| Meccanismo Principale | Il campo magnetico intrappola gli elettroni per migliorare l'ionizzazione del plasma |

| Ideale Per | Materiali conduttivi/semiconduttivi (metalli, leghe, TCO) |

| Limitazione Principale | Non può sputterare direttamente materiali isolanti |

| Vantaggio Chiave | Alte velocità di deposizione, processo stabile, funzionamento a bassa temperatura |

Pronto a migliorare le capacità di film sottili del tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per processi di deposizione precisi come la deposizione a magnetron DC. Che tu sia nella ricerca sui semiconduttori, nella scienza dei materiali o nel rivestimento industriale, le nostre soluzioni offrono l'uniformità e l'affidabilità che il tuo lavoro richiede. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio con attrezzature e materiali di consumo su misura.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati