In breve, la ricottura riduce fondamentalmente la durezza di un materiale. Questo è uno dei suoi scopi industriali primari, insieme all'aumento della duttilità e all'alleviamento delle tensioni interne. Il processo raggiunge questo obiettivo alterando intenzionalmente la microstruttura interna del materiale attraverso un ciclo controllato di riscaldamento e, soprattutto, di raffreddamento lento.

Il principio fondamentale è che la durezza deriva da una struttura cristallina interna disordinata e sollecitata. La ricottura fornisce l'energia termica affinché gli atomi del materiale si riorganizzino in uno stato più uniforme e privo di stress, che è intrinsecamente più morbido e più duttile.

Il processo di ricottura: una trasformazione in tre fasi

La ricottura non è una singola azione ma un processo in tre parti attentamente controllato. Ogni fase svolge un ruolo critico nel ripristinare la struttura interna del materiale.

Fase 1: Recupero (Riscaldamento)

Il materiale viene riscaldato a una specifica temperatura di ricottura. Questa temperatura è sufficientemente alta da conferire mobilità agli atomi, ma tipicamente rimane al di sotto del punto di fusione del materiale.

L'apporto iniziale di energia termica consente al materiale di alleviare le tensioni interne bloccate nel suo reticolo cristallino, spesso da precedenti fasi di produzione come piegatura, laminazione o lavorazione.

Fase 2: Ricristallizzazione (Mantenimento)

Il materiale viene mantenuto alla temperatura di ricottura per un periodo prestabilito. Durante questa fase di "mantenimento", nuovi grani privi di deformazione iniziano a formarsi e a crescere.

Pensate a un materiale incrudito come a un mucchio di mattoni disorganizzati e deformi. La ricristallizzazione è il processo di abbattimento di quel mucchio disordinato e la formazione di nuovi mattoni perfettamente uniformi.

Fase 3: Crescita del grano (Raffreddamento lento)

Questa è la fase più critica per la riduzione della durezza. Il materiale viene raffreddato a una velocità molto lenta e controllata.

Questo raffreddamento lento consente ai grani cristallini appena formati di crescere in modo ampio, uniforme e ordinato, prevenendo l'insorgere di nuove tensioni. Un raffreddamento rapido (tempra) farebbe il contrario, intrappolando le tensioni e creando una struttura molto più dura e fragile.

Perché la ricottura riduce la durezza: una visione microscopica

La riduzione della durezza è il risultato diretto dei cambiamenti che avvengono a livello atomico all'interno della struttura granulare del materiale.

Alleviamento delle tensioni interne

Quando un metallo viene piegato o martellato, la sua struttura cristallina interna si deforma e si riempie di difetti chiamati dislocazioni. Queste dislocazioni si aggrovigliano e ostacolano il movimento reciproco, che è ciò che percepiamo come durezza.

La ricottura fornisce l'energia affinché gli atomi si muovano, permettendo a queste dislocazioni di districarsi e annientarsi, rilasciando efficacemente lo stress interno accumulato.

Affinamento della struttura del grano

Le fasi di ricristallizzazione e raffreddamento lento sostituiscono i grani piccoli, distorti e sollecitati di un materiale indurito con grani più grandi, più uniformi e privi di stress.

In questa nuova struttura ordinata, i piani atomici possono scorrere l'uno sull'altro più facilmente. Questa maggiore capacità di deformarsi sotto pressione è la definizione stessa di duttilità, che è l'inverso della durezza.

Comprendere i compromessi

Sebbene altamente efficace, la ricottura comporta una chiara serie di compromessi ingegneristici che sono fondamentali da comprendere.

Durezza vs. duttilità

Questo è il compromesso principale. Ricuocendo un materiale per renderlo più morbido e duttile, si riducono intrinsecamente la sua resistenza alla trazione e la sua resistenza all'usura. Il materiale diventa più facile da formare ma meno capace di sopportare carichi elevati.

Costi di tempo ed energia

La ricottura è un processo ad alta intensità energetica. Riscaldare grandi componenti in un forno e lasciarli raffreddare lentamente per molte ore consuma una quantità significativa di tempo ed energia, aumentando i costi di produzione.

Incompatibilità con l'indurimento

La ricottura è l'opposto funzionale dei trattamenti di indurimento come la tempra. Non è possibile utilizzare la ricottura per rendere un materiale più duro; il suo unico scopo in questo contesto è ammorbidire, migliorare la duttilità o normalizzare la struttura interna di un materiale.

Come applicare questo al tuo progetto

La scelta di ricuocere un materiale è guidata da uno specifico obiettivo ingegneristico relativo alla sua lavorabilità o alle sue proprietà finali.

- Se il tuo obiettivo principale è migliorare la lavorabilità: Ricuoci il materiale grezzo prima del taglio, poiché la durezza ridotta diminuirà l'usura degli utensili e renderà le operazioni di taglio più veloci e pulite.

- Se il tuo obiettivo principale è prepararti per una formatura estesa: Ricuoci il materiale per massimizzare la sua duttilità, consentendogli di essere piegato, stampato o trafilato in forme complesse senza crepe.

- Se il tuo obiettivo principale è invertire l'incrudimento: Usa la ricottura per ammorbidire un componente che è diventato duro e fragile a causa di una precedente fase di produzione, preparandolo per le operazioni successive.

Comprendendo la ricottura, ottieni un controllo preciso sulle proprietà fondamentali di un materiale per soddisfare le tue esigenze ingegneristiche.

Tabella riassuntiva:

| Fase di ricottura | Azione chiave | Effetto sulla durezza |

|---|---|---|

| Recupero | Riscaldamento a temperatura specifica | Allevia le tensioni interne iniziali |

| Ricristallizzazione | Mantenimento a temperatura | Forma nuovi grani privi di deformazione |

| Crescita del grano | Raffreddamento lento e controllato | Crea una struttura grande, uniforme e morbida |

Hai bisogno di un controllo preciso sulle proprietà del tuo materiale? In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio che consentono una lavorazione termica esatta come la ricottura. Sia che tu stia lavorando per migliorare la lavorabilità, preparare materiali per la formatura complessa o invertire l'incrudimento, le nostre soluzioni ti aiutano a raggiungere il perfetto equilibrio tra durezza e duttilità. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di lavorazione dei materiali del tuo laboratorio.

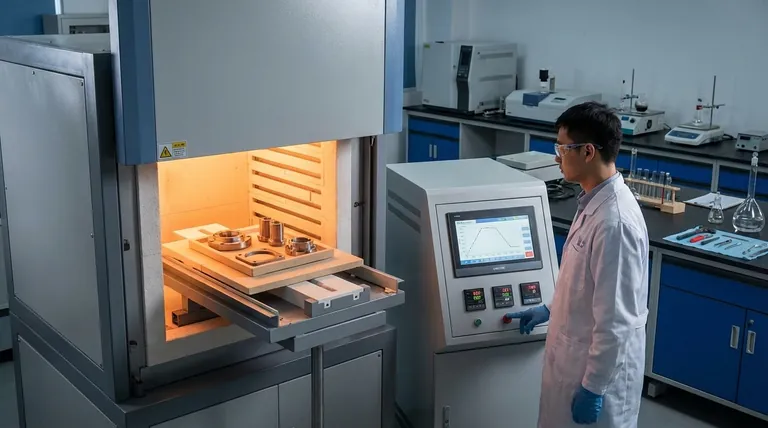

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Devo brasare o saldare l'alluminio? Scegliere il Metodo Giusto per il Successo del Tuo Progetto

- Quali sono i fattori limitanti per il trattamento termico? Padroneggiare Materiale, Massa e Tempra per il Successo

- Quale ruolo svolge un forno sottovuoto ad alta temperatura nel flusso di lavoro del rivestimento di tungsteno? Ottimizza oggi il rilassamento delle tensioni

- Perché è necessario un forno di essiccazione sotto vuoto per gli agenti indurenti epossidici? Prevenire bolle e garantire la purezza chimica

- Quali caratteristiche deve avere un forno a vuoto per i rivestimenti di fase MAX Cr2AlC? Controlli di precisione per la sintesi ad alta purezza

- Quali sono gli esempi di forni a batch? Tipi chiave per il trattamento termico controllato

- Come contribuisce un forno di trattamento termico ad alta precisione alla normalizzazione e alla tempra dell'acciaio 15Cr12MoVWN?

- Cos'è il processo di sinterizzazione? Creare parti resistenti e complesse dalla polvere