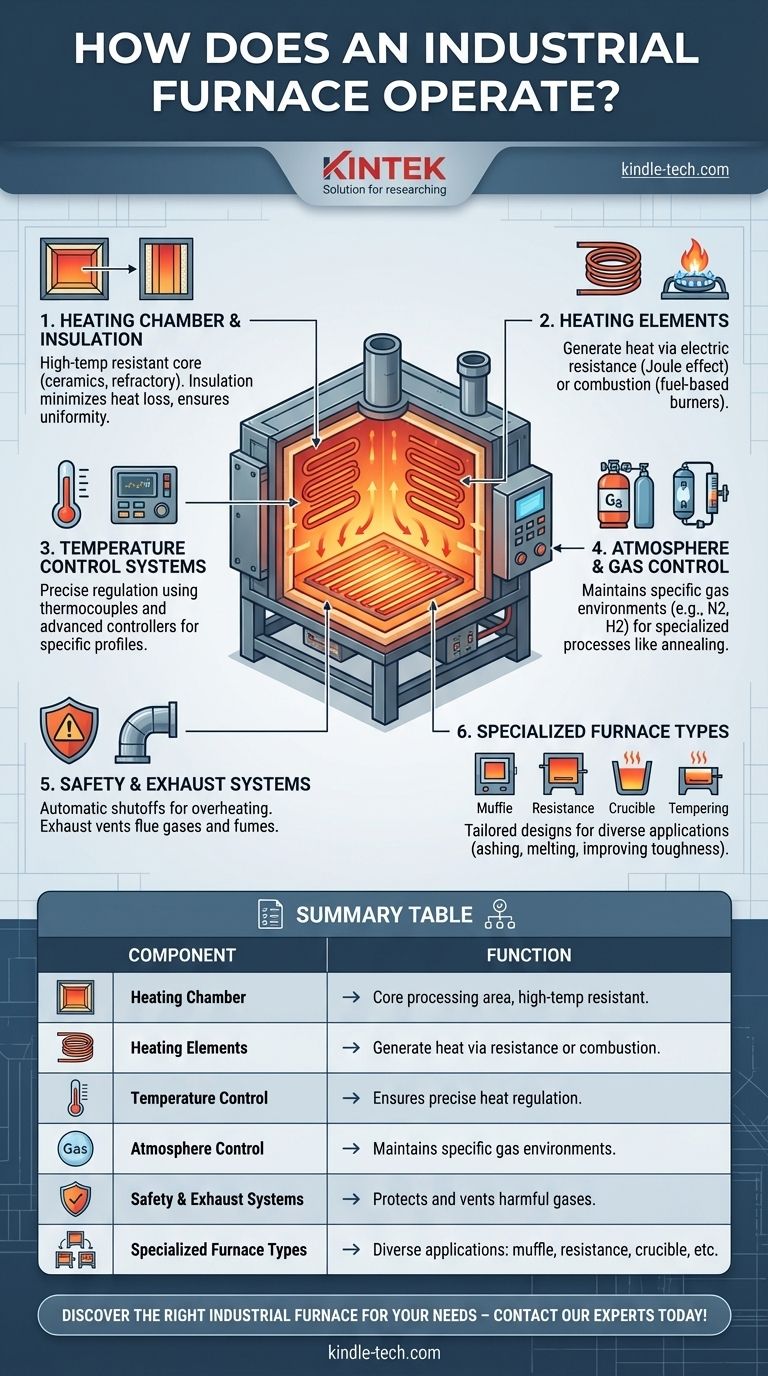

Un forno industriale funziona generando e controllando il calore per lavorare i materiali, spesso ad alte temperature. È costituito da componenti chiave come una camera di riscaldamento, elementi riscaldanti (elettrici o a combustibile), sistemi di controllo della temperatura e talvolta sistemi di controllo dell'atmosfera o del gas per applicazioni specializzate. Il forno riscalda i materiali in modo uniforme, monitorato e regolato da termocoppie e controllori, garantendo una gestione precisa della temperatura. A seconda del tipo (ad esempio, forni a muffola, a resistenza o a crogiolo), può includere isolamento, meccanismi di sicurezza e sistemi di scarico. I forni industriali sono utilizzati per processi come la tempra, la ricottura e la cottura, adattati alle specifiche esigenze dei materiali e alle condizioni operative.

Punti chiave spiegati:

-

Camera di riscaldamento e isolamento

- La camera di riscaldamento è il cuore del forno, costruita con materiali resistenti alle alte temperature come ceramiche o metalli refrattari per sopportare il calore estremo.

- I materiali isolanti circondano la camera per minimizzare la perdita di calore, migliorare l'efficienza energetica e mantenere temperature uniformi.

- Ad esempio, i forni a muffola utilizzano una camera isolata (la muffola) per isolare i campioni dal contatto diretto con gli elementi riscaldanti.

-

Elementi riscaldanti

- Gli elementi riscaldanti generano calore tramite resistenza elettrica (nei forni a resistenza) o combustione (nei forni a gas o a olio).

- I forni elettrici utilizzano fili di resistenza o elementi riscaldanti in ceramica, convertendo l'energia elettrica in calore tramite l'effetto Joule.

- I forni a gas o a olio si basano su bruciatori e soffianti per bruciare il combustibile, producendo calore per processi come la fusione o la tempra.

-

Sistemi di controllo della temperatura

- Il controllo della temperatura è fondamentale per una lavorazione precisa dei materiali.

- Le termocoppie misurano la temperatura all'interno del forno e inviano segnali a un pannello di controllo, che regola la potenza termica.

- I controllori avanzati consentono agli utenti di impostare profili di temperatura specifici, timer e limiti di sicurezza.

- Ad esempio, i forni di tempra operano entro un intervallo di temperatura ristretto (da 300°C a 750°C) per ottenere le proprietà desiderate del materiale.

-

Controllo dell'atmosfera e del gas

- Alcuni forni, come i forni ad atmosfera controllata, richiedono ambienti gassosi controllati per prevenire l'ossidazione o ottenere reazioni chimiche specifiche.

- Un sistema di alimentazione del gas introduce gas come azoto o idrogeno, mentre un sistema di controllo dell'atmosfera mantiene la composizione del gas desiderata.

- Questo è essenziale per processi come la ricottura o la sinterizzazione, dove le proprietà del materiale dipendono dall'atmosfera circostante.

-

Sistemi di sicurezza e scarico

- I meccanismi di sicurezza, come gli interruttori di spegnimento automatico, proteggono dal surriscaldamento o dal guasto delle apparecchiature.

- I sistemi di scarico sfogano i fumi o i vapori generati durante la combustione o la lavorazione dei materiali, garantendo un ambiente di lavoro sicuro.

- Ad esempio, i forni a crogiolo includono meccanismi di inclinazione e canali di scarico per gestire in sicurezza i materiali fusi e sfogare i sottoprodotti della combustione.

-

Tipi di forno specializzati

- Forno a muffola: Utilizza una camera isolata per isolare i campioni, ideale per applicazioni ad alta temperatura come la calcinazione o il trattamento termico.

- Forno a resistenza: Si basa su elementi riscaldanti elettrici, adatto per un controllo preciso della temperatura in laboratori o ambienti industriali.

- Forno a crogiolo: Progettato per la fusione dei metalli, caratterizzato da un design inclinabile e riscaldamento a combustione.

- Forno di tempra: Opera a temperature moderate per migliorare la tenacità e la durabilità del materiale.

Integrando questi componenti e sistemi, i forni industriali forniscono una lavorazione termica affidabile ed efficiente per un'ampia gamma di applicazioni, dalla lavorazione dei metalli alla ceramica e oltre.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Camera di riscaldamento | Area centrale per la lavorazione dei materiali, realizzata con materiali resistenti alle alte temperature. |

| Elementi riscaldanti | Generano calore tramite resistenza elettrica o combustione per processi come la fusione o la tempra. |

| Controllo della temperatura | Garantisce una regolazione precisa del calore utilizzando termocoppie e controllori avanzati. |

| Controllo dell'atmosfera | Mantiene ambienti gassosi specifici per processi come la ricottura o la sinterizzazione. |

| Sistemi di sicurezza e scarico | Protegge dal surriscaldamento e sfoga i gas nocivi, garantendo un ambiente di lavoro sicuro. |

| Tipi di forno specializzati | Include forni a muffola, a resistenza, a crogiolo e di tempra per diverse applicazioni. |

Scopri il forno industriale giusto per le tue esigenze—contatta i nostri esperti oggi stesso!

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Perché i tubi di quarzo sono preferiti per la combustione della polvere di cromo? Resistenza al calore superiore e chiarezza ottica

- Come si pulisce un forno a tubo di quarzo? Prevenire la contaminazione e prolungare la durata del tubo

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Come fa un forno tubolare industriale a garantire le condizioni di processo richieste per i dispositivi sperimentali a fluido supercritico?