Per mantenere efficacemente una pressa, è necessario implementare un programma strutturato che combini i controlli giornalieri dell'operatore, le ispezioni tecniche programmate e una strategia proattiva di gestione dei componenti. Ciò comporta una lubrificazione diligente, una pulizia costante, una calibrazione regolare e una verifica rigorosa di tutti i sistemi di sicurezza. Non è un compito una tantum, ma un processo continuo di cura.

La manutenzione efficace della pressa non consiste nel seguire una semplice lista di controllo; è una strategia a più livelli. L'obiettivo è passare da uno stato reattivo di riparazione di ciò che è rotto a uno stato proattivo di prevenzione dei guasti prima che si verifichino, garantendo sicurezza, qualità e tempi di attività.

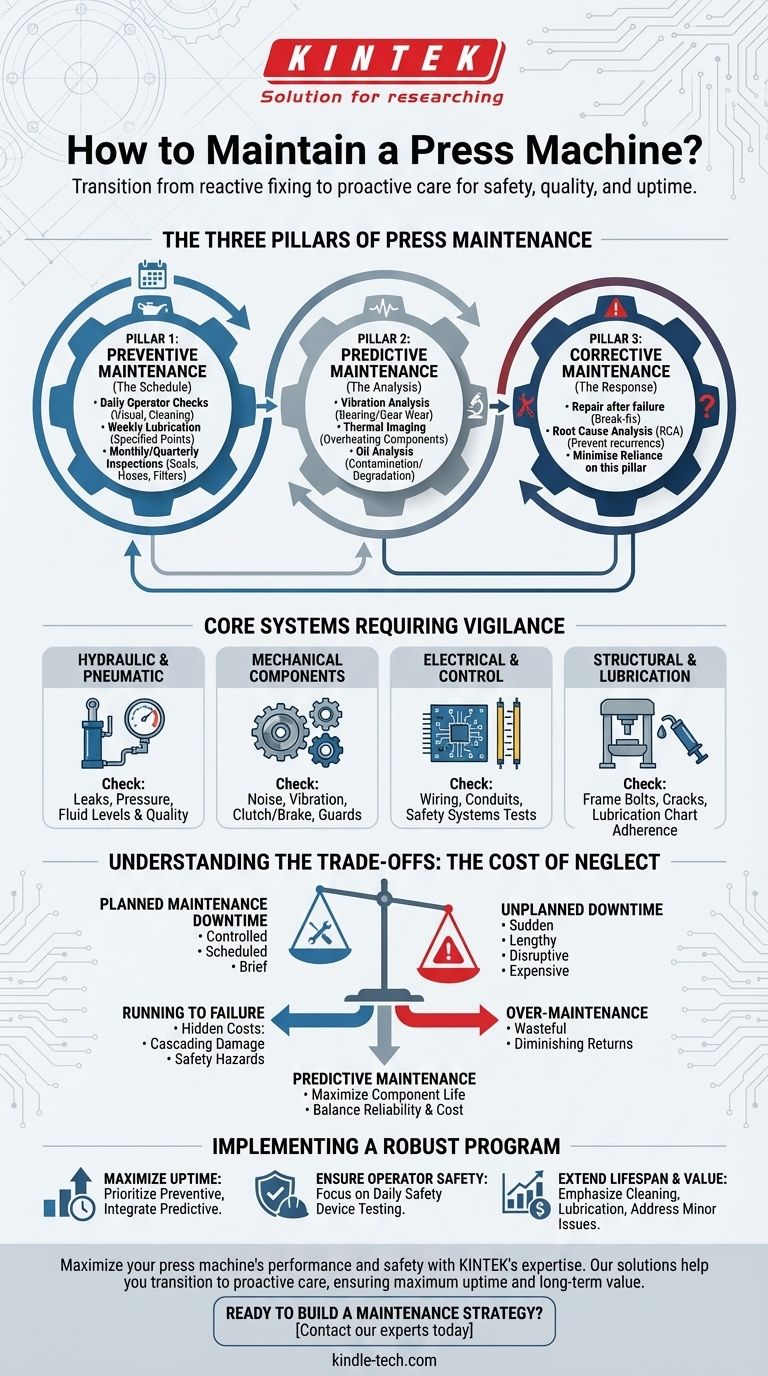

I Tre Pilastri della Manutenzione della Pressa

Un programma di manutenzione completo si basa su tre approcci distinti ma interconnessi. Trovare un equilibrio tra loro è fondamentale per un funzionamento affidabile.

Pilastro 1: Manutenzione Preventiva (La Programmazione)

Questa è la tua prima e più critica linea di difesa contro i tempi di inattività non pianificati. Consiste in attività di routine basate sul tempo eseguite per mantenere la macchina in condizioni ottimali.

Pensala come il controllo sanitario regolare della macchina. Queste azioni sono programmate indipendentemente dalle condizioni apparenti della macchina.

Le attività chiave includono liste di controllo giornaliere dell'operatore (ispezioni visive, pulizia), lubrificazione settimanale di tutti i punti specificati e ispezioni mensili o trimestrali degli elementi di usura critici come guarnizioni, tubi flessibili e filtri.

Pilastro 2: Manutenzione Predittiva (L'Analisi)

Questo approccio avanzato utilizza la tecnologia di monitoraggio delle condizioni per prevedere quando un componente potrebbe guastarsi. Invece di sostituire i pezzi secondo un programma fisso, li si sostituisce in base ai dati.

Questo va oltre la semplice ispezione, portando a decisioni basate sui dati. Aiuta a individuare problemi in via di sviluppo che non sono ancora visibili a occhio nudo.

Le tecniche comuni includono l'analisi delle vibrazioni per rilevare l'usura di cuscinetti o ingranaggi, l'imaging termico per individuare componenti elettrici o idraulici surriscaldati e l'analisi dell'olio per verificare la contaminazione o il degrado dei fluidi.

Pilastro 3: Manutenzione Correttiva (La Risposta)

Questo è il modello "ripara-guasto", in cui la manutenzione viene eseguita solo dopo che un componente si è guastato. Sebbene a volte inevitabile, un'eccessiva dipendenza dalla manutenzione correttiva è segno di una strategia generale scadente.

L'obiettivo di un buon programma è ridurre al minimo la necessità di manutenzione correttiva. Quando è necessaria, l'attenzione dovrebbe essere rivolta a una riparazione rapida ed efficace.

È fondamentale che ogni azione correttiva inneschi un'Analisi delle Cause Principali (RCA). Devi chiederti perché si è verificato il guasto per impedirne il ripetersi.

Sistemi Fondamentali che Richiedono Vigilanza

Una pressa è una macchina complessa. Concentra i tuoi sforzi di manutenzione su questi sistemi critici dove i guasti sono più comuni e hanno il maggiore impatto.

Sistemi Idraulici e Pneumatici

Questi sistemi sono la forza motrice della pressa. Perdite o cali di pressione influiscono direttamente sulle prestazioni e sulla sicurezza.

Controlla regolarmente la presenza di perdite di fluido attorno a raccordi, tubi flessibili e cilindri. Monitora i manometri di pressione del sistema per assicurarti che rientrino nell'intervallo operativo specificato e controlla i livelli e la qualità del fluido nei serbatoi.

Componenti Meccanici (Frizione, Freno, Volano)

Questi componenti gestiscono le immense forze della corsa della pressa. Il loro cedimento può essere catastrofico.

Ascolta rumori insoliti e percepisci vibrazioni eccessive durante il funzionamento. Ispeziona regolarmente la frizione e il freno per l'usura e il corretto innesto, e assicurati che tutte le protezioni siano saldamente in posizione.

Sistemi Elettrici e di Controllo

Il sistema nervoso della pressa deve essere impeccabile sia per la funzionalità che per la sicurezza.

Ispeziona visivamente cavi e condotti per verificare la presenza di danni o sfilacciamenti. Soprattutto, esegui test frequenti e documentati di tutti i sistemi di sicurezza, inclusi arresti di emergenza, barriere fotoelettriche e controlli a due mani.

Integrità Strutturale e Lubrificazione

Il telaio e la rete di lubrificazione sono lo scheletro e il sistema circolatorio della macchina. Trascurarli porta a un'usura precoce e diffusa.

Controlla periodicamente la coppia sui bulloni critici del telaio e ispeziona eventuali segni di cricche nelle saldature o nelle fusioni. Segui scrupolosamente la tabella di lubrificazione del produttore, utilizzando il tipo e la quantità corretti di grasso o olio.

Comprendere i Compromessi: Il Costo della Negligenza

Implementare un programma di manutenzione richiede un investimento di tempo e risorse. Tuttavia, questo investimento deve essere ponderato rispetto ai costi significativi dell'inazione.

Tempo di Inattività della Produzione rispetto al Tempo di Manutenzione

L'obiezione più comune alla manutenzione è la necessità di interrompere la produzione.

Tuttavia, il tempo di inattività per manutenzione pianificata è controllato, programmato e breve. Il tempo di inattività non pianificato dovuto a un guasto è improvviso, spesso lungo, e molto più dirompente e costoso.

I Costi Nascosti del "Funzionamento fino al Guasto"

Riparare le cose solo quando si rompono può sembrare più economico a breve termine, ma comporta enormi costi nascosti.

Il guasto di un componente minore può causare un guasto a cascata che danneggia parti più costose della macchina. Ancora più importante, una macchina degradata rappresenta un significativo rischio per la sicurezza degli operatori.

Eccesso di Manutenzione: Un Punto di Rendimenti Decrescenti

È possibile eseguire troppa manutenzione. Sostituire componenti ancora in buone condizioni è uno spreco.

È qui che la manutenzione predittiva fornisce il suo massimo valore. Ti consente di massimizzare la vita di ciascun componente senza rischiare un guasto inaspettato, trovando il perfetto equilibrio tra affidabilità e costo.

Implementazione di un Programma di Manutenzione Robusto

Il tuo approccio specifico dipenderà dalle tue esigenze di produzione, dalla tolleranza al rischio e dall'età delle tue attrezzature.

- Se la tua priorità principale è massimizzare i tempi di attività: Dai la precedenza a un solido programma preventivo e inizia a integrare tecnologie predittive come l'analisi dell'olio e delle vibrazioni.

- Se la tua priorità principale è garantire la sicurezza dell'operatore: Il tuo programma deve concentrarsi sui test giornalieri e documentati di tutti i dispositivi di sicurezza e sull'ispezione regolare dei componenti meccanici critici e strutturali.

- Se la tua priorità principale è prolungare la durata della macchina e il valore a lungo termine: Sottolinea la pulizia meticolosa, l'adesione religiosa al programma di lubrificazione e la risoluzione immediata anche dei problemi minori.

Una pressa ben mantenuta non è un centro di costo; è il motore di una produzione affidabile e redditizia.

Tabella Riassuntiva:

| Pilastro della Manutenzione | Attività Chiave | Obiettivo Principale |

|---|---|---|

| Preventiva (Programmazione) | Controlli giornalieri dell'operatore, lubrificazione, ispezioni | Prevenire i guasti prima che si verifichino |

| Predittiva (Analisi) | Analisi delle vibrazioni, imaging termico, analisi dell'olio | Prevedere i guasti utilizzando i dati per programmare le riparazioni |

| Correttiva (Risposta) | Riparazione dopo il guasto, Analisi delle Cause Principali (RCA) | Risolvere i problemi e prevenirne il ripetersi |

Massimizza le prestazioni e la sicurezza della tua pressa con l'esperienza di KINTEK.

Una pressa ben mantenuta è il motore della tua linea di produzione. KINTEK è specializzata nel fornire le apparecchiature di laboratorio, i materiali di consumo e il supporto tecnico necessari per implementare un programma di manutenzione robusto e su misura per le esigenze specifiche del tuo laboratorio. Le nostre soluzioni ti aiutano a passare da riparazioni reattive a cure proattive, garantendo tempi di attività massimi, sicurezza per gli operatori e valore a lungo termine delle attrezzature.

Pronto a costruire una strategia di manutenzione che protegga il tuo investimento? Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

Domande frequenti

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Cos'è il metodo della pastiglia di polvere pressata? Una guida per una preparazione accurata dei campioni FTIR

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati