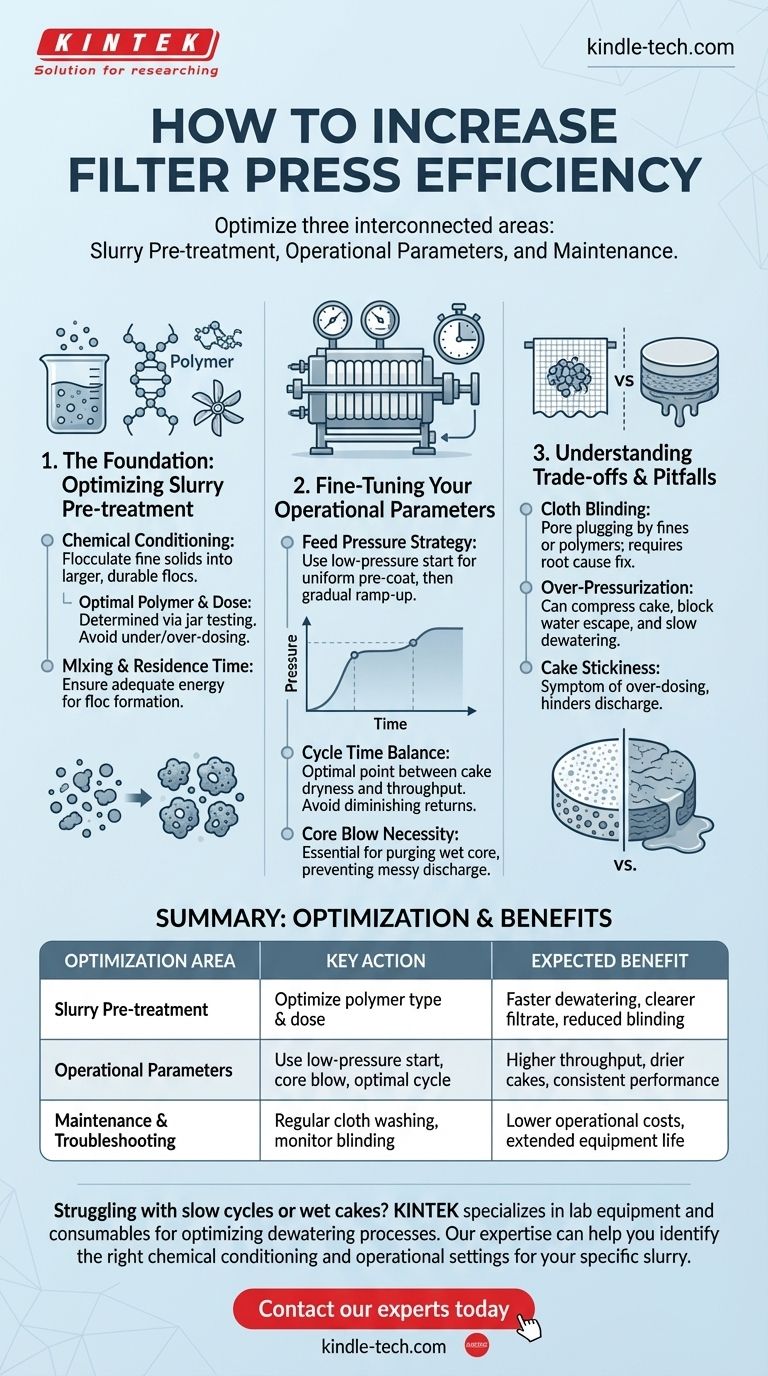

Per aumentare l'efficienza della pressa filtro, è necessario ottimizzare tre aree interconnesse: il pre-trattamento chimico del fango, i parametri operativi della pressa stessa e un rigoroso programma di manutenzione. La vera efficienza non si ottiene concentrandosi su uno solo di questi elementi, ma considerando la pressa filtro come il passo finale di un sistema di disidratazione completo.

L'errore più grande nell'ottimizzazione di una pressa filtro è concentrarsi solo sulla macchina. I veri guadagni di efficienza derivano dal trattare la causa, non il sintomo, che quasi sempre inizia con il modo in cui il fango viene condizionato prima che entri nella pressa.

Le Basi: Ottimizzazione del Pre-trattamento del Fango

Una pressa filtro può rimuovere solo l'acqua che è disponibile per essere rimossa. L'obiettivo del pre-trattamento è condizionare il fango flocculando i solidi fini in particelle più grandi e durevoli, che rilasciano l'acqua facilmente.

Il Ruolo Critico del Condizionamento Chimico

La maggior parte delle sfide di disidratazione ha origine qui. Il condizionamento chimico, tipicamente con polimeri, è il processo di legare piccole particelle sospese in aggregati più grandi, o "flocculi".

Questi flocculi più grandi creano una struttura del pannello più porosa e stabile sul telo filtrante. Questa porosità consente all'acqua di passare più liberamente e rapidamente, riducendo drasticamente il tempo di filtrazione.

Trovare il Polimero e la Dose Ottimali

Non esiste un polimero universale. La chimica corretta dipende dalla dimensione delle particelle del tuo fango specifico, dalla carica superficiale e dalla composizione.

Il sottodosaggio comporta una scarsa cattura dei solidi, portando a un filtrato torbido e a un pannello bagnato e fangoso. Il sovradosaggio è altrettanto dannoso; può creare una barriera viscida e impermeabile sui teli filtranti, una condizione nota come accecamento del telo.

La dose ideale viene tipicamente determinata tramite jar testing in laboratorio, seguita da una messa a punto sul sistema operativo per ottenere un filtrato limpido e un pannello solido.

L'Importanza della Miscelazione e del Tempo di Permanenza

Aggiungere semplicemente la giusta sostanza chimica non è sufficiente. Il polimero necessita di adeguata energia di miscelazione e tempo di permanenza per dispiegarsi correttamente e attaccarsi alle particelle solide.

Una miscelazione insufficiente non riesce a formare flocculi forti. Una miscelazione eccessiva (alto taglio) può rompere i flocculi prima che entrino nella pressa, annullando il lavoro della sostanza chimica.

Messa a Punto dei Parametri Operativi

Una volta che il fango è stato adeguatamente condizionato, è possibile ottimizzare il ciclo della pressa per la massima efficienza.

Pressione di Alimentazione e Strategia di Aumento

Non avviare la pompa di alimentazione alla massima pressione. La fase iniziale del ciclo dovrebbe utilizzare una bassa pressione per consentire la formazione di un "pre-strato" uniforme e poroso di solidi sul telo filtrante.

Aumentare la pressione troppo rapidamente può spingere le particelle fini in profondità nella trama del telo, causando un accecamento immediato e rallentando l'intero ciclo. Un aumento graduale della pressione dopo la formazione del pannello iniziale è molto più efficace.

Tempo di Ciclo: Un Atto di Equilibrio

Cicli più lunghi ad alta pressione produrranno un pannello più secco, ma a costo di una minore produttività. C'è un punto di rendimenti decrescenti in cui mantenere la pressa sotto pressione per altri 30 minuti potrebbe rimuovere solo una minuscola frazione di acqua aggiuntiva.

Il tempo di ciclo ottimale bilancia i requisiti di secchezza del pannello con gli obiettivi di produzione complessivi del tuo impianto. Monitora la secchezza del pannello a diverse lunghezze di ciclo per trovare il tuo punto ottimale di funzionamento.

La Necessità di un Soffio al Nucleo

Se la tua pressa ne è dotata, un soffio al nucleo è essenziale. Questo passaggio utilizza aria compressa per spurgare il canale di alimentazione centrale (il "nucleo") dal fango bagnato e non disidratato prima che le piastre si aprano.

Saltare questo passaggio comporta uno scarico del pannello bagnato e disordinato e può travisare la vera secchezza del pannello, poiché il materiale del nucleo bagnato cade insieme ai solidi correttamente disidratati.

Comprendere i Compromessi e le Insidie

Raggiungere l'efficienza significa evitare errori comuni che sabotano le prestazioni.

Accecamento del Telo: Il Killer Silenzioso dell'Efficienza

L'accecamento è l'otturazione dei pori del telo filtrante da parte di fini, grasso o polimero. È la causa più comune di diminuzione dell'efficienza nel tempo.

I sintomi includono tempi di ciclo più lunghi, pannelli più bagnati e alte contropressioni. La soluzione non è più pressione; è affrontare la causa principale, che spesso è un condizionamento chimico improprio o la necessità di un ciclo di lavaggio del telo.

Sovrapressurizzazione e Comprimibilità del Pannello

Per molti tipi di fanghi (specialmente fanghi organici), l'applicazione di una pressione eccessiva comprime semplicemente il pannello, chiudendo i pori e bloccando il percorso per la fuoriuscita dell'acqua.

In questi casi, una maggiore pressione in realtà rallenta la disidratazione. Comprendere la comprimibilità del tuo pannello è fondamentale per impostare il giusto profilo di pressione.

Appiccicosità del Pannello e Problemi di Scarico

Un pannello difficile da rilasciare dal telo è un importante collo di bottiglia operativo. Questo non è un problema meccanico della pressa; è un sintomo di un processo non ottimale.

La causa è quasi sempre legata al sovradosaggio di polimero o ad altri squilibri chimici a monte, che si traducono in una consistenza del pannello viscida e appiccicosa.

Fare la Scelta Giusta per il Tuo Obiettivo

Le tue azioni specifiche dovrebbero allinearsi direttamente con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è massimizzare la secchezza del pannello: Concentrati sull'ottimizzazione della dose di polimero e concedi tempi di ciclo più lunghi, assicurandoti di utilizzare efficacemente la funzione di soffio al nucleo.

- Se il tuo obiettivo principale è massimizzare la produttività dell'impianto: Perfeziona il tuo pre-trattamento per creare flocculi altamente permeabili che si disidratano rapidamente, e accetta un tempo di ciclo leggermente più breve e un pannello corrispondentemente più bagnato.

- Se il tuo obiettivo principale è ridurre i costi operativi: Esegui regolarmente jar test per evitare il sovradosaggio di polimeri costosi e implementa un programma di lavaggio preventivo dei teli per prolungare la vita dei teli e ridurre il consumo energetico dovuto a cicli lunghi.

In definitiva, padroneggiare l'efficienza della tua pressa filtro deriva dalla comprensione e dal controllo dell'intero sistema, non solo della macchina stessa.

Tabella Riassuntiva:

| Area di Ottimizzazione | Azione Chiave | Beneficio Atteso |

|---|---|---|

| Pre-trattamento del Fango | Ottimizzare il tipo e la dose di polimero tramite jar testing | Disidratazione più rapida, filtrato più limpido, riduzione dell'accecamento del telo |

| Parametri Operativi | Utilizzare avviamento a bassa pressione, soffio al nucleo e tempi di ciclo ottimali | Maggiore produttività, pannelli più secchi, prestazioni costanti |

| Manutenzione e Risoluzione dei Problemi | Lavaggio regolare dei teli, monitoraggio per accecamento e appiccicosità | Costi operativi inferiori, maggiore durata delle attrezzature |

Hai problemi con cicli lenti o pannelli bagnati? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per l'ottimizzazione dei processi di disidratazione. La nostra esperienza può aiutarti a identificare il giusto condizionamento chimico e le impostazioni operative per il tuo fango specifico.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere la massima efficienza della pressa filtro e ridurre i tuoi costi operativi.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Cos'è la tecnica della pastiglia nell'IR? Padroneggiare la preparazione di campioni solidi per una spettroscopia chiara

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Qual è il vantaggio del KBr? Trasparenza IR senza pari per una spettroscopia precisa

- Perché i pellet di KBr vengono utilizzati nella spettroscopia FTIR? Ottenere analisi chiare e accurate dei campioni solidi

- Cos'è il metodo della pastiglia di polvere pressata? Una guida per una preparazione accurata dei campioni FTIR