Al suo interno, un forno rotativo è un grande forno industriale rotante utilizzato per lavorare materiali solidi a temperature molto elevate. Il materiale viene immesso nell'estremità rialzata di un cilindro rotante leggermente inclinato. Mentre cade e scivola lungo il forno grazie alla gravità e alla rotazione, viene riscaldato da gas caldi per indurre una reazione chimica o un cambiamento fisico desiderato, come la calcinazione, la sinterizzazione o l'incenerimento.

Le industrie necessitano di un metodo affidabile per riscaldare in modo continuo e uniforme grandi volumi di solidi granulari. I forni rotativi risolvono questo problema combinando la caduta rotazionale, il flusso gravitazionale e il riscaldamento controllato, rendendoli cavalli di battaglia versatili e potenti per processi che vanno dalla produzione di cemento allo smaltimento di rifiuti pericolosi.

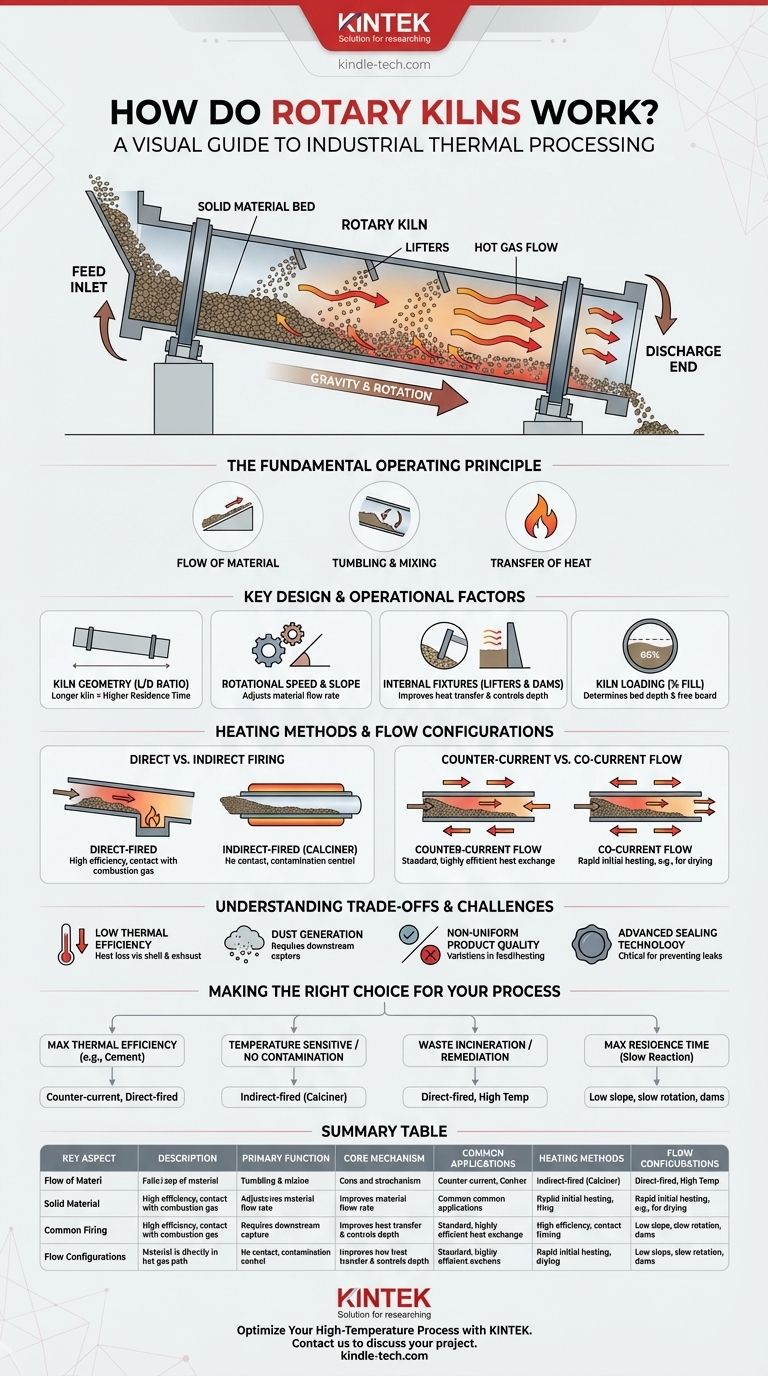

Il principio operativo fondamentale

Un forno rotativo funziona come uno scambiatore di calore continuo, spostando il materiale attraverso un ambiente termico controllato. Il suo funzionamento è definito dall'interazione tra il flusso del materiale, la miscelazione e il trasferimento di calore.

Il flusso del materiale

Il materiale viene alimentato continuamente all'estremità superiore del cilindro inclinato. La combinazione della pendenza del forno e della sua lenta rotazione fa sì che il materiale avanzi gradualmente verso l'estremità di scarico inferiore. Ciò crea un processo continuo e automatizzato.

L'azione di caduta e miscelazione

Mentre il forno ruota, il materiale solido all'interno viene costantemente sollevato e fatto cadere. Questa azione, simile a quella di un'asciugatrice su larga scala, è fondamentale per garantire che tutte le particelle siano esposte al calore in modo uniforme. Questo "letto" di materiale ben miscelato promuove reazioni coerenti e un prodotto finale omogeneo.

Il trasferimento di calore

La funzione principale è trasferire energia da una fase gassosa calda al letto di materiale solido. Questo calore guida il processo di utilizzo finale, sia che si tratti di asciugare l'umidità, bruciare sostanze organiche o causare una trasformazione chimica ad alta temperatura. La capacità del forno di raggiungere temperature fino a 2273 K (2000 °C) lo rende adatto per applicazioni esigenti.

Fattori chiave di progettazione e operativi

Le prestazioni di un forno rotativo sono dettate da una combinazione della sua progettazione fisica e del modo in cui viene utilizzato.

Geometria del forno (Rapporto L/D)

Il rapporto lunghezza/diametro (L/D) è un parametro di progettazione fondamentale. Un forno più lungo con un rapporto L/D più elevato aumenta il tempo che il materiale trascorre all'interno, noto come tempo di permanenza, che è cruciale per garantire il completamento delle reazioni.

Velocità di rotazione e pendenza

Gli operatori possono regolare la velocità di rotazione e, in alcuni progetti, la pendenza del forno. Aumentare la velocità o la pendenza diminuirà il tempo di permanenza spostando il materiale attraverso il forno più velocemente. Questi sono i controlli principali per gestire il processo su base giornaliera.

Apparecchiature interne (Sollevatori e Dighe)

Molti forni includono strutture interne per controllare il flusso del materiale. I sollevatori (lifters) sono alette che raccolgono il materiale e lo fanno piovere attraverso il flusso di gas caldo, migliorando significativamente l'efficienza del trasferimento di calore. Le dighe (dams) sono utilizzate per aumentare la profondità del letto di materiale, aumentando così il tempo di permanenza.

Carico del forno (% di riempimento)

La percentuale della sezione trasversale del forno riempita di materiale è il suo carico. Questo determina la profondità del letto di materiale e la dimensione del rivestimento libero (free board), ovvero lo spazio aperto sopra il materiale attraverso il quale fluiscono i gas di processo.

Metodi di riscaldamento e configurazioni di flusso

Il modo in cui il calore viene introdotto e come interagisce con il materiale sono scelte di progettazione critiche che definiscono l'applicazione del forno.

Riscaldamento diretto vs. indiretto

Un forno a combustione diretta è il tipo più comune. I gas di combustione caldi fluiscono direttamente attraverso il forno e vengono a contatto con il materiale. Questo è altamente efficiente per il trasferimento di calore.

Un forno a combustione indiretta, chiamato anche calcinatore, viene riscaldato esternamente. Il guscio rotante si riscalda e irradia calore al materiale all'interno, senza alcun contatto tra il materiale e il gas di combustione. Questo viene utilizzato per processi in cui è necessario evitare la contaminazione o l'atmosfera deve essere strettamente controllata.

Flusso controcorrente vs. flusso co-corrente

Il flusso controcorrente è la configurazione standard. Il materiale entra dall'estremità alta e si muove verso il basso, mentre il gas caldo entra dall'estremità bassa e si muove verso l'alto. Questo flusso opposto crea lo scambio di calore più efficiente, poiché i gas più caldi incontrano il materiale più lavorato.

Il flusso co-corrente è meno comune. Sia il materiale che il gas caldo entrano dalla stessa estremità e viaggiano nella stessa direzione. Questo è tipicamente utilizzato per applicazioni come l'essiccazione, dove si desidera un rapido riscaldamento del materiale umido in ingresso.

Comprendere i compromessi e le sfide

Sebbene incredibilmente utili, i forni rotativi non sono privi di complessità operative e limitazioni.

Bassa efficienza termica

I forni rotativi sono sistemi grandi e caldi che possono perdere una quantità significativa di calore attraverso il loro guscio e i gas di scarico. Ciò può comportare una relativa bassa efficienza termica, rendendoli energivori da gestire.

Generazione di polvere

L'azione di caduta che rende i forni eccellenti miscelatori crea anche particolato fine, o polvere. Questa polvere viene trascinata nel gas di processo e deve essere catturata da apparecchiature a valle come filtri a maniche o cicloni per prevenire l'inquinamento.

Qualità del prodotto non uniforme

Sebbene l'obiettivo sia l'uniformità, raggiungerla perfettamente può essere difficile. Le variazioni nella velocità di alimentazione, nella dimensione delle particelle o nel riscaldamento possono portare a leggere incoerenze nella qualità del prodotto finale, richiedendo un solido controllo qualità.

Tecnologia di tenuta avanzata

Sigillare il forno rotativo sia alle estremità di alimentazione che di scarico è fondamentale per impedire la fuoriuscita di aria fredda o la fuoriuscita di gas caldo e polveroso. I forni moderni utilizzano sistemi di tenuta avanzati, ma la manutenzione di queste guarnizioni è un compito costante e vitale.

Fare la scelta giusta per il tuo processo

La configurazione specifica di un forno rotativo è sempre adattata al processo industriale previsto.

- Se la tua priorità principale è la massima efficienza termica per reazioni ad alta temperatura (come il clinker di cemento o la sinterizzazione di minerali): Un forno a controcorrente e a combustione diretta è la configurazione standard ed efficace.

- Se la tua priorità principale è la lavorazione di materiali sensibili alla temperatura o l'evitare la contaminazione da gas di combustione: Un forno a combustione indiretta (calcinatore) è la scelta necessaria per proteggere il tuo prodotto.

- Se la tua priorità principale è l'incenerimento di rifiuti o il risanamento del suolo: Un forno a combustione diretta fornisce l'ambiente robusto e ad alta temperatura necessario per garantire la completa distruzione dei contaminanti.

- Se la tua priorità principale è massimizzare il tempo di permanenza del materiale per una reazione lenta: Un progetto con bassa pendenza, bassa velocità di rotazione e dighe interne è l'approccio ideale.

Comprendere questi principi fondamentali ti permette di considerare il forno rotativo non solo come un'apparecchiatura, ma come uno strumento preciso e adattabile per la trasformazione dei materiali.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Funzione principale | Lavorazione continua ad alta temperatura di materiali solidi. |

| Meccanismo di base | Il materiale cade lungo un cilindro rotante inclinato mentre viene riscaldato. |

| Applicazioni comuni | Produzione di cemento, sinterizzazione di minerali, incenerimento di rifiuti pericolosi, calcinazione. |

| Metodi di riscaldamento | Combustione diretta (efficiente) o combustione indiretta (per il controllo della contaminazione). |

| Configurazioni di flusso | Controcorrente (standard, efficiente) o co-corrente (per riscaldamento rapido). |

Ottimizza il tuo processo ad alta temperatura con KINTEK

Che tu stia sviluppando un nuovo materiale, lavorando minerali o gestendo rifiuti, l'attrezzatura giusta per la lavorazione termica è fondamentale per il tuo successo. KINTEK è specializzata in soluzioni di riscaldamento da laboratorio e industriali avanzate, inclusi sistemi di forni rotativi personalizzati in base alle tue esigenze specifiche.

Forniamo le attrezzature e l'esperienza per aiutarti a ottenere un controllo preciso della temperatura, un riscaldamento uniforme e una produzione efficiente. Lascia che il nostro team ti aiuti a selezionare il sistema perfetto per la tua applicazione.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura