Per scegliere il crogiolo giusto, devi abbinare il suo materiale e la sua forma a tre fattori critici: la temperatura massima del tuo processo, la reattività chimica della sostanza riscaldata e l'applicazione specifica, come la fusione o l'analisi di materia volatile. Il crogiolo deve avere un punto di fusione superiore a quello del tuo materiale e rimanere chimicamente inerte per evitare di contaminare il campione o di degradare il recipiente stesso.

Il crogiolo sbagliato non si limita a fallire; può contaminare il tuo campione, danneggiare la tua attrezzatura e compromettere i tuoi risultati. L'obiettivo è selezionare un recipiente che sia funzionalmente invisibile al tuo processo: chimicamente inerte e termicamente stabile nelle tue condizioni specifiche.

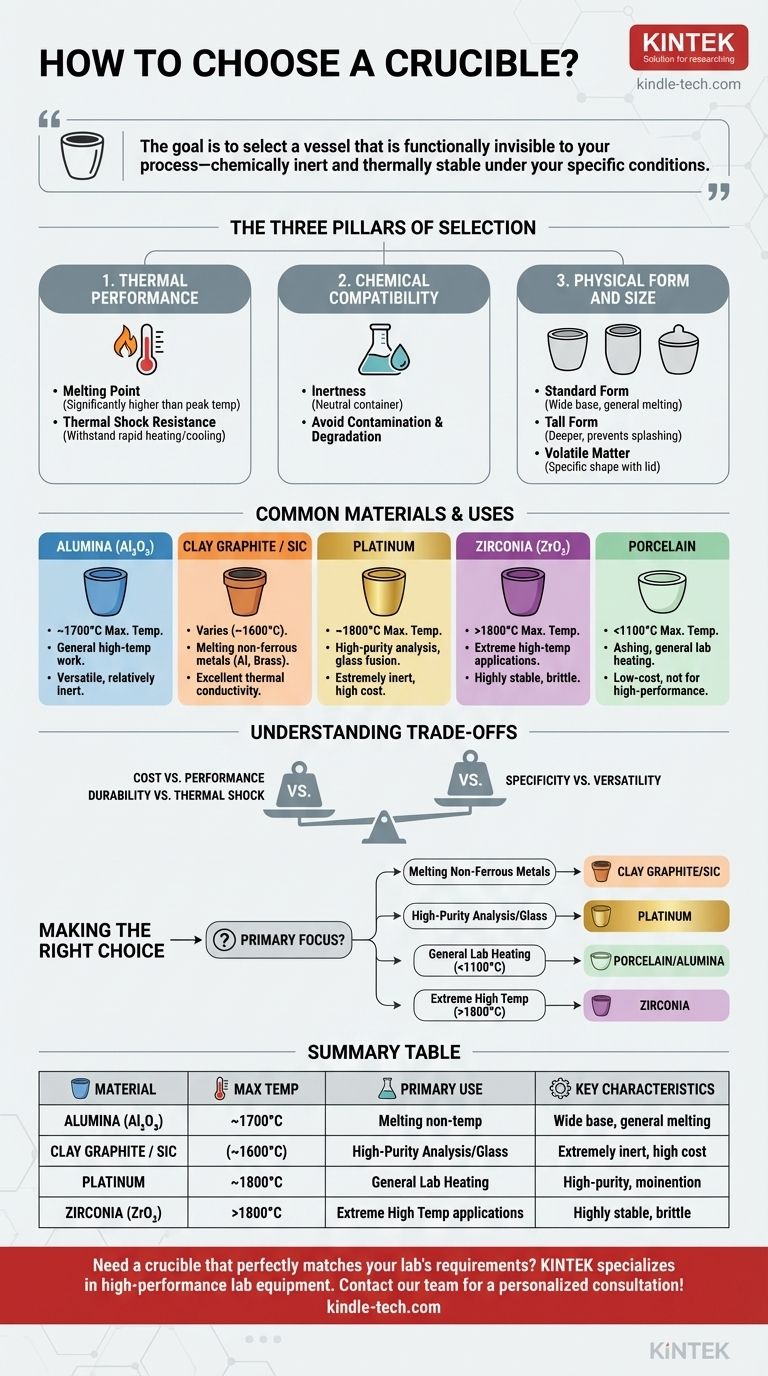

I Tre Pilastri della Selezione del Crogiolo

Scegliere un crogiolo è un processo di bilanciamento dei requisiti. Valutando le tue esigenze rispetto a questi tre pilastri fondamentali, puoi selezionare con sicurezza lo strumento appropriato per il tuo lavoro.

Pilastro 1: Prestazioni Termiche

Il requisito più fondamentale è che il crogiolo deve resistere alle temperature del tuo processo senza fondere, deformarsi o cedere.

Il Punto di Fusione è il primo controllo. La temperatura massima di utilizzo del crogiolo deve essere significativamente superiore alla temperatura operativa di picco per fornire un margine di sicurezza.

Anche la Resistenza allo Shock Termico è fondamentale. Se il tuo processo prevede un riscaldamento o un raffreddamento rapido, hai bisogno di un materiale in grado di sopportare lo stress senza fratturarsi.

Pilastro 2: Compatibilità Chimica

Un crogiolo deve agire come un contenitore neutro. Qualsiasi reazione chimica tra il crogiolo e il campione è una fonte di fallimento e contaminazione.

L'Inerzia è l'obiettivo. Il materiale del crogiolo non dovrebbe reagire con, dissolversi in, o altrimenti contaminare la sostanza che stai riscaldando.

Le Conseguenze dell'Incompatibilità includono la rovina della purezza del tuo campione, la creazione di sottoprodotti indesiderati e l'indebolimento del crogiolo stesso, il che può portare a un cedimento catastrofico ad alte temperature.

Pilastro 3: Forma Fisica e Dimensioni

La geometria del crogiolo è dettata dal compito da svolgere. La forma giusta può migliorare l'efficienza, prevenire la perdita di materiale e garantire un riscaldamento uniforme.

I Crogioli di Forma Standard hanno una base ampia e sono eccellenti per la fusione per scopi generali e il riscaldamento stabile dei materiali.

I Crogioli di Forma Alta sono più profondi e aiutano a prevenire schizzi o traboccamenti quando si lavora con fusioni più reattive o agitate.

I Crogioli per Materia Volatile sono spesso progettati con una forma specifica e un coperchio aderente per controllare il rilascio di gas durante l'analisi, una procedura comune nei test sui materiali.

Materiali Comuni per Crogioli e i Loro Usi

Materiali diversi offrono combinazioni uniche di resistenza termica e chimica. Ecco alcune delle opzioni più comuni.

Allumina (Al₂O₃)

L'allumina è una scelta versatile e comune per lavori ad alta temperatura (fino a circa 1700°C). È relativamente inerte ma può reagire con scorie altamente basiche o alcuni metalli.

Grafite Argillosa e Carburo di Silicio

Questi materiali compositi sono i cavalli di battaglia per la fusione di metalli non ferrosi come alluminio, ottone e bronzo. Offrono un'eccellente conducibilità termica e una buona resistenza agli shock termici a un costo ragionevole.

Platino

Per applicazioni che richiedono la massima purezza, come la preparazione di campioni di vetro o la chimica analitica, il platino è lo standard. È estremamente inerte e ha un punto di fusione molto elevato, ma ha un costo significativo.

Zirconia (ZrO₂)

I crogioli in zirconia sono utilizzati per applicazioni a temperature estremamente elevate (sopra i 1800°C) e per materiali che sono reattivi con l'allumina. Sono altamente stabili ma più fragili di altre ceramiche.

Porcellana

Un'opzione a basso costo adatta per l'incenerimento dei campioni e il riscaldamento generale a temperature più basse (tipicamente sotto i 1100°C). Non è destinata alla fusione ad alte prestazioni o a materiali altamente corrosivi.

Comprendere i Compromessi

Non esiste un unico crogiolo "migliore". La tua selezione è sempre un equilibrio tra prestazioni, durata e costo.

Costo vs. Prestazioni

Un crogiolo di platino offre un'inerzia senza pari ma è proibitivamente costoso per molte applicazioni. Un crogiolo in grafite argillosa è economico per fondere grandi lotti di alluminio ma sarebbe inutile per l'analisi di vetro ad alta purezza.

Durabilità vs. Resistenza allo Shock Termico

Alcuni materiali molto duri e resistenti possono essere fragili e potrebbero non gestire bene i cicli rapidi di temperatura. Al contrario, i materiali con eccellente resistenza agli shock termici potrebbero essere più morbidi o avere una temperatura massima di utilizzo inferiore.

Specificità vs. Versatilità

Mentre un materiale come l'allumina è una buona scelta per scopi generali, le applicazioni specializzate spesso richiedono un crogiolo specializzato. Tentare di utilizzare un approccio "taglia unica" porta spesso a risultati compromessi.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo crogiolo identificando il tuo obiettivo principale e i vincoli del tuo processo.

- Se la tua attenzione principale è la fusione di metalli non ferrosi comuni: Un crogiolo in grafite argillosa o carburo di silicio offre il miglior equilibrio tra costo e prestazioni.

- Se la tua attenzione principale è l'analisi chimica ad alta purezza o la fusione del vetro: Il platino è lo standard del settore per la sua estrema inerzia chimica.

- Se la tua attenzione principale è il riscaldamento generale di laboratorio o l'incenerimento sotto i 1100°C: Un crogiolo in porcellana o allumina è una scelta affidabile ed economica.

- Se la tua attenzione principale è lavorare a temperature estremamente elevate (>1800°C): I crogioli in zirconia forniscono la stabilità necessaria dove altri fallirebbero.

In definitiva, un crogiolo ben scelto è un investimento nell'accuratezza e nell'affidabilità del tuo lavoro.

Tabella Riassuntiva:

| Materiale del Crogiolo | Temperatura Max | Casi d'Uso Principali | Caratteristiche Chiave |

|---|---|---|---|

| Allumina (Al₂O₃) | ~1700°C | Lavori generali ad alta temperatura | Versatile, relativamente inerte |

| Grafite Argillosa / Carburo di Silicio | Varia (es. ~1600°C) | Fusione di metalli non ferrosi (Al, ottone) | Eccellente conducibilità termica, economico |

| Platino | ~1800°C | Analisi ad alta purezza, fusione del vetro | Estremamente inerte, costo elevato |

| Zirconia (ZrO₂) | >1800°C | Applicazioni ad altissima temperatura | Altamente stabile, fragile |

| Porcellana | <1100°C | Incenerimento, riscaldamento generale di laboratorio | Basso costo, non per fusione ad alte prestazioni |

Hai bisogno di un crogiolo che corrisponda perfettamente alle esigenze del tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusa una vasta gamma di crogioli progettati per la stabilità termica e l'inerzia chimica. I nostri esperti possono aiutarti a selezionare il crogiolo ideale per la tua applicazione specifica, garantendo accuratezza, sicurezza ed efficienza nei tuoi processi. Contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

Domande frequenti

- Perché un crogiolo di allumina ad alta purezza è preferito per l'ossidazione ad alta temperatura? Garantire un'integrità dei dati senza pari

- Come l'uso di crogioli ceramici resistenti alla corrosione garantisce la purezza chimica dei materiali? | KINTEK

- Qual è la funzione dei crogioli di allumina nella sintesi di Na3V2(PO4)2F3? Garantire la purezza nella produzione di NVPF

- Perché è necessario l'uso di crogioli di allumina ad alta purezza per le polveri NMC? Garantire la purezza nella sintesi del catodo

- Perché vengono utilizzati crogioli di allumina ad alta purezza per LATP? Preservare purezza e conducibilità nella sinterizzazione