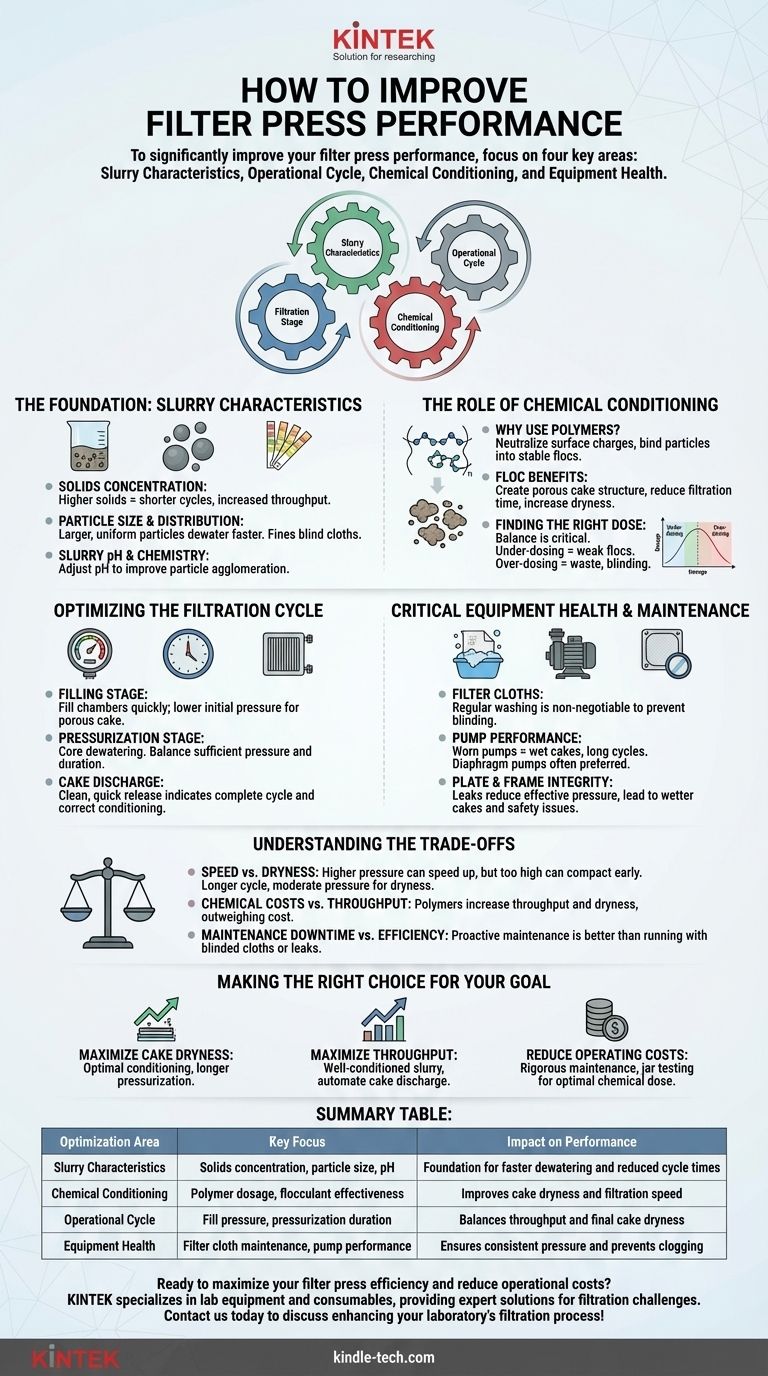

Per migliorare significativamente le prestazioni della tua pressa filtrante, devi concentrarti su quattro aree chiave: le caratteristiche dei fanghi di alimentazione, l'ottimizzazione del ciclo operativo (pressione e tempo), l'efficacia del condizionamento chimico e la salute delle tue apparecchiature, in particolare i teli filtranti. Migliorare una qualsiasi di queste aree può portare benefici, ma ottimizzarle come un sistema integrato offre i risultati più drammatici e sostenibili.

L'ottimizzazione della pressa filtrante non riguarda una singola impostazione magica, ma l'equilibrio sistematico delle caratteristiche dei fanghi, del ciclo operativo e delle condizioni dell'attrezzatura. I maggiori guadagni si ottengono trattando la filtrazione come un processo completo, non solo come un passaggio meccanico.

Le Basi: Caratteristiche dei Fanghi

Il materiale che alimenti nella pressa è il fattore più importante che determina le sue prestazioni. Un fango inconsistente o mal condizionato comprometterà tutti gli altri sforzi di ottimizzazione.

Concentrazione di Solidi

Una maggiore concentrazione di solidi nei fanghi di alimentazione significa che c'è meno acqua da rimuovere per ciclo. Questo si traduce direttamente in tempi di ciclo più brevi e una maggiore produttività complessiva.

Dimensione e Distribuzione delle Particelle

Le particelle fini, o "fini", sono notoriamente difficili da disidratare e possono rapidamente intasare i teli filtranti. Un fango con particelle più grandi e uniformi si disidraterà molto più velocemente e in modo più completo.

pH e Chimica dei Fanghi

La carica superficiale delle particelle, influenzata dal pH, può farle respingere a vicenda e resistere all'agglomerazione. La regolazione del pH può talvolta essere un semplice primo passo per migliorare il modo in cui le particelle si raggruppano per una più facile disidratazione.

Il Ruolo del Condizionamento Chimico

Per molti fanghi, specialmente quelli con particelle fini, la sola pressatura meccanica è inefficiente. I condizionanti chimici sono strumenti essenziali per preparare i fanghi a un'efficace disidratazione.

Perché Usare i Polimeri?

I polimeri, in particolare i flocculanti, sono molecole a catena lunga che neutralizzano le cariche superficiali delle particelle fini. Ciò consente alle particelle di legarsi insieme in aggregati più grandi e stabili chiamati "flocculi".

Questi flocculi creano una struttura del pannello più porosa e stabile. Questa struttura consente all'acqua di fuoriuscire più facilmente durante il ciclo di pressatura, riducendo drasticamente il tempo di filtrazione e aumentando la secchezza finale del pannello.

Trovare la Giusta Dose

Il dosaggio del polimero è un delicato equilibrio. Un sottodosaggio si traduce in flocculi deboli e scarse prestazioni. Un sovradosaggio è uno spreco, può "limare" le particelle e intasare i teli filtranti, il che è spesso peggio che non usare affatto polimero. Il test del vaso è un passaggio cruciale per determinare il dosaggio ottimale per i tuoi fanghi specifici.

Ottimizzazione del Ciclo di Filtrazione

I parametri operativi che imposti per la pressa filtrante controllano direttamente l'equilibrio tra velocità ed efficienza.

La Fase di Riempimento

L'obiettivo della fase di riempimento è riempire ogni camera con i fanghi il più rapidamente possibile senza formare prematuramente un pannello denso e impermeabile contro il telo. L'utilizzo di una pressione di alimentazione iniziale inferiore può aiutare a costruire uno strato di pannello iniziale più poroso.

La Fase di Pressurizzazione

Questa è la fase centrale di disidratazione. L'aumento della pressione di alimentazione spinge l'acqua fuori dal pannello. La chiave è applicare una pressione sufficiente per una durata sufficiente a raggiungere la secchezza target del pannello senza intasare il mezzo filtrante.

Scarico del Pannello

Un pannello asciutto e ben formato si staccherà in modo pulito e rapido dai teli. Se i pannelli sono appiccicosi e difficili da rimuovere, è un chiaro indicatore che il ciclo di disidratazione è incompleto o che il condizionamento dei fanghi non è corretto.

Salute e Manutenzione Critica delle Apparecchiature

Anche un fango perfettamente condizionato e un ciclo ottimizzato falliranno se l'attrezzatura non è in buone condizioni di funzionamento.

Teli Filtranti: L'Eroe Silenzioso

I teli filtranti sono il componente più critico. Se sono intasati (ostruiti da particelle fini), l'acqua non può passare, indipendentemente da quanto si aumenti la pressione. Il lavaggio regolare ed efficace dei teli è non negoziabile per prestazioni costanti.

Prestazioni della Pompa

La pompa di alimentazione deve essere in grado di erogare il volume richiesto alla pressione necessaria. Una pompa usurata o di dimensioni non adeguate non sarà in grado di raggiungere la pressione target, portando a pannelli bagnati e tempi di ciclo prolungati. Le pompe a membrana sono spesso preferite per la loro capacità di gestire solidi e pressioni variabili.

Integrità di Piastre e Telai

Piastre che perdono o superfici di tenuta dei teli danneggiate riducono la pressione effettiva all'interno delle camere. Ciò si traduce in pannelli più bagnati, specialmente nelle aree intorno alla perdita, e crea problemi di sicurezza e pulizia.

Comprendere i Compromessi

Migliorare le prestazioni della pressa filtrante raramente significa massimizzare una variabile. Implica fare compromessi intelligenti.

Velocità vs. Secchezza

L'aumento della pressione di alimentazione può accorciare i tempi di ciclo, ma una pressione eccessivamente alta può compattare il pannello troppo presto, intrappolando l'acqua all'interno e intasando i teli. A volte, un ciclo più lungo a una pressione più moderata produce un prodotto finale molto più secco.

Costi Chimici vs. Produttività

I polimeri sono un costo operativo diretto, ma la loro capacità di aumentare drasticamente la produttività e la secchezza del pannello spesso fornisce un ritorno sull'investimento che supera di gran lunga la spesa. Privare il processo di prodotti chimici per risparmiare denaro può portare a costi più elevati di manodopera, trasporto e smaltimento del pannello bagnato.

Tempo di Inattività per Manutenzione vs. Efficienza

Mettere la pressa fuori servizio per un lavaggio accurato dei teli o la manutenzione delle piastre costa tempo a breve termine. Tuttavia, lavorare con teli intasati o piastre che perdono è molto più inefficiente e costoso a lungo termine a causa delle scarse prestazioni e dei potenziali danni alle apparecchiature.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di ottimizzazione dovrebbe essere guidata dal tuo obiettivo principale.

- Se il tuo obiettivo principale è massimizzare la secchezza del pannello: Dai priorità al condizionamento chimico ottimale per flocculi forti e prevedi un ciclo di pressurizzazione più lungo per espellere la massima quantità d'acqua.

- Se il tuo obiettivo principale è massimizzare la produttività: Concentrati su un fango ben condizionato per una rapida disidratazione iniziale e automatizza il processo di scarico del pannello per ridurre al minimo il tempo tra i cicli.

- Se il tuo obiettivo principale è ridurre i costi operativi: Implementa un rigoroso programma di manutenzione preventiva per teli e pompe e utilizza il test del vaso per assicurarti di non sovradosare prodotti chimici costosi.

Un approccio sistematico a queste variabili trasformerà la tua pressa filtrante da una semplice macchina in un'risorsa di processo altamente efficiente e affidabile.

Tabella Riepilogativa:

| Area di Ottimizzazione | Focus Principale | Impatto sulle Prestazioni |

|---|---|---|

| Caratteristiche dei Fanghi | Concentrazione di solidi, dimensione delle particelle, pH | Base per una disidratazione più rapida e tempi di ciclo ridotti |

| Condizionamento Chimico | Dosaggio del polimero, efficacia del flocculante | Migliora la secchezza del pannello e la velocità di filtrazione |

| Ciclo Operativo | Pressione di riempimento, durata della pressurizzazione | Bilancia la produttività e la secchezza finale del pannello |

| Salute delle Apparecchiature | Manutenzione dei teli filtranti, prestazioni della pompa | Garantisce una pressione costante e previene l'intasamento |

Pronto a massimizzare l'efficienza della tua pressa filtrante e ridurre i costi operativi? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le sfide di filtrazione. Il nostro team può aiutarti a ottimizzare il condizionamento dei fanghi, i parametri del ciclo e la manutenzione delle apparecchiature per prestazioni superiori. Contattaci oggi per discutere come possiamo migliorare il processo di filtrazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Cos'è il metodo della pastiglia di polvere pressata? Una guida per una preparazione accurata dei campioni FTIR

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati