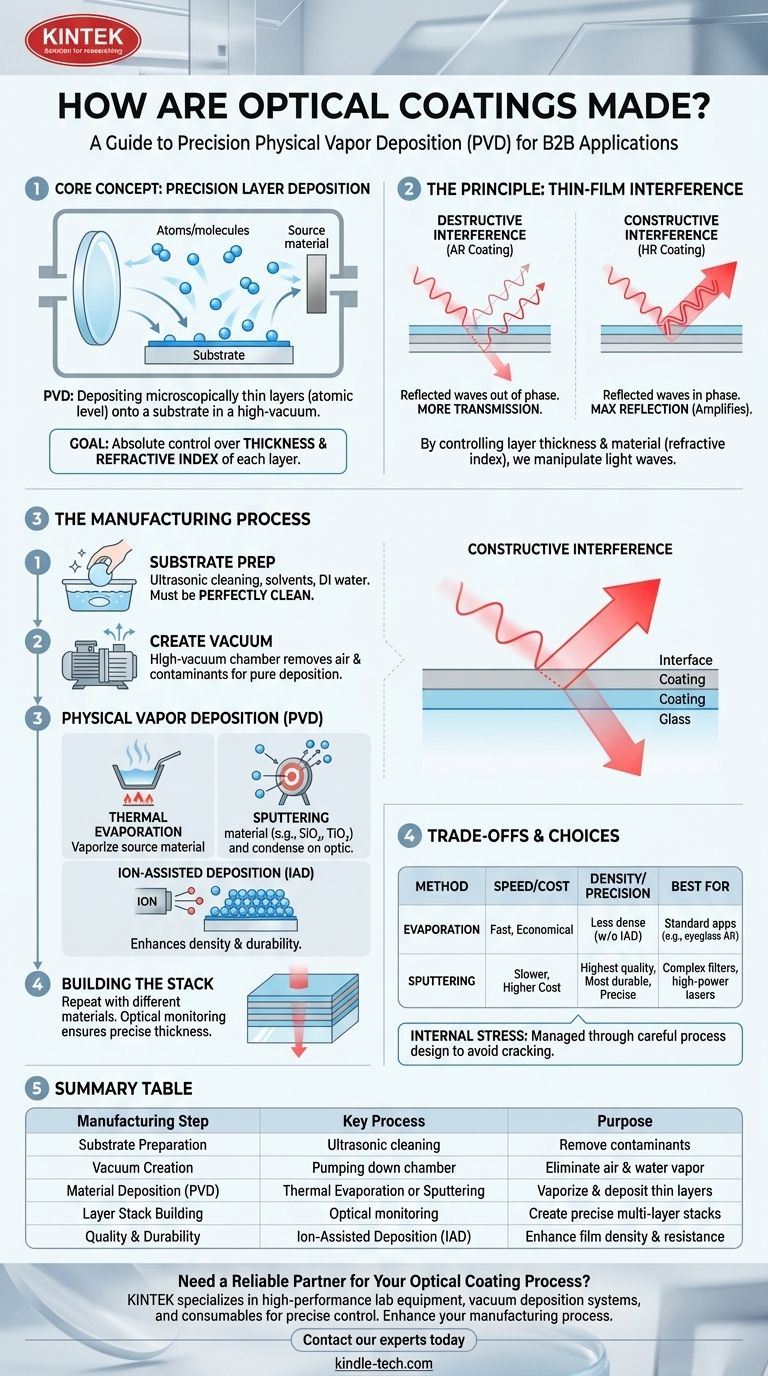

In sostanza, un rivestimento ottico è realizzato depositando strati microscopici sottili di materiali specifici su una superficie ottica, come una lente o uno specchio. Questo processo, noto come deposizione fisica da fase vapore (PVD), avviene all'interno di una camera ad alto vuoto dove i materiali vengono vaporizzati e poi lasciati condensare sul substrato, costruendo un rivestimento strato atomico dopo strato atomico. Le prestazioni del rivestimento sono determinate creando una pila precisa di più strati, ciascuno con uno spessore e un indice di rifrazione diversi.

L'intero processo di produzione dei rivestimenti ottici è progettato per raggiungere un obiettivo fondamentale: il controllo assoluto dello spessore e dell'indice di rifrazione di ogni strato in una pila multistrato. Questa precisione è ciò che consente al rivestimento di manipolare le onde luminose attraverso il principio dell'interferenza dei film sottili.

Il Principio: Perché gli Strati Contano

Prima di comprendere il processo di produzione, è fondamentale capirne lo scopo. I rivestimenti ottici funzionano utilizzando la natura ondulatoria della luce contro se stessa.

Il Ruolo dell'Interferenza dei Film Sottili

Quando la luce colpisce una superficie rivestita, una parte di essa viene riflessa dalla parte superiore del rivestimento, e una parte penetra nel rivestimento, riflettendosi dagli strati successivi o dal substrato stesso.

L'obiettivo è controllare la fase di queste onde luminose riflesse. Ingegnerizzando con precisione lo spessore e il materiale (indice di rifrazione) di ciascuno strato, possiamo indurre le onde riflesse a interferire tra loro.

Interferenza Distruttiva vs. Costruttiva

Per un rivestimento antiriflesso (AR), gli strati sono progettati in modo che le onde riflesse siano sfasate, facendole annullare a vicenda. Questa è interferenza distruttiva e si traduce in una maggiore trasmissione della luce attraverso l'ottica.

Per un rivestimento a specchio altamente riflettente (HR), gli strati sono progettati per rendere le onde riflesse perfettamente in fase. Questa è interferenza costruttiva, che amplifica la riflessione fino quasi al 100%.

Il Processo: All'Interno della Camera a Vuoto

La creazione di strati spesso solo pochi nanometri richiede un ambiente estremamente controllato, privo di contaminanti. Ecco perché tutti i rivestimenti ottici avanzati vengono eseguiti in una camera ad alto vuoto.

Passaggio 1: Preparazione del Substrato

I componenti ottici (substrati) devono essere perfettamente puliti. Qualsiasi polvere microscopica, olio o residuo creerà un difetto nel rivestimento, causandone il fallimento. Il processo di pulizia è un affare a più stadi che coinvolge bagni a ultrasuoni, solventi e acqua deionizzata.

Passaggio 2: Creazione del Vuoto

I substrati puliti vengono caricati in una camera, che viene quindi portata a un alto vuoto. Questo rimuove l'aria e il vapore acqueo, che altrimenti contaminerebbero i materiali di rivestimento e interferirebbero con il processo di deposizione.

Passaggio 3: Deposizione Fisica da Fase Vapore (PVD)

Questo è il cuore del processo. Un materiale sorgente — tipicamente un ossido o un fluoruro metallico come il biossido di silicio (SiO₂) o il biossido di titanio (TiO₂) — viene vaporizzato. Le molecole vaporizzate viaggiano in linea retta attraverso il vuoto e si condensano sulle superfici relativamente fredde delle ottiche.

Esistono due metodi principali per vaporizzare il materiale sorgente:

Evaporazione Termica

Il materiale sorgente viene posto in un crogiolo e riscaldato fino a quando non evapora. Questo è spesso potenziato con una sorgente ionica (Deposizione Assistita da Ioni, o IAD) che bombarda il substrato con ioni energetici. Ciò compatta maggiormente le molecole in condensazione, creando un rivestimento più denso e durevole.

Sputtering

Un bersaglio realizzato con il materiale sorgente viene bombardato con ioni ad alta energia (solitamente argon). Questo bombardamento rimuove fisicamente atomi dal bersaglio, che poi vengono "spruzzati" sul substrato. Lo sputtering produce film estremamente densi, uniformi e durevoli con un alto grado di precisione.

Passaggio 4: Costruzione della Pila

Per creare un rivestimento ad alte prestazioni, il processo viene ripetuto con materiali diversi. Potrebbe essere depositato uno strato di materiale a basso indice di rifrazione, seguito da uno strato di materiale ad alto indice di rifrazione.

Un sistema di monitoraggio ottico misura la luce riflessa o trasmessa attraverso l'ottica durante la deposizione. Ciò consente al sistema di spegnere la sorgente di deposizione esattamente nel momento in cui lo strato raggiunge lo spessore target, garantendo una precisione estrema.

Comprendere i Compromessi

La scelta del metodo di deposizione comporta un compromesso diretto tra prestazioni, durata e costo. Nessun processo singolo è perfetto per ogni applicazione.

Evaporazione: Velocità vs. Densità

L'evaporazione è generalmente più veloce ed economica dello sputtering, rendendola adatta a molte applicazioni. Tuttavia, senza l'assistenza ionica, i film risultanti possono essere meno densi e più suscettibili a fattori ambientali come l'umidità.

Sputtering: Precisione vs. Costo

Lo sputtering crea rivestimenti della massima qualità, più durevoli e più ripetibili. La sua natura lenta e controllata è ideale per filtri complessi o ottiche laser ad alta potenza. Questa precisione e durata hanno il costo di cicli di tempo più lunghi e spese di attrezzature più elevate.

Stress Interno

Man mano che gli strati vengono depositati, si può accumulare stress meccanico all'interno del rivestimento. Uno stress eccessivo può causare la rottura o la delaminazione del rivestimento dal substrato, una modalità di guasto critica che deve essere gestita attraverso un'attenta progettazione del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di produzione è direttamente collegato all'uso previsto dell'ottica. Comprendere questo legame è fondamentale per specificare il prodotto giusto.

- Se la tua attenzione principale è sulle prestazioni assolute (ad esempio, un filtro complesso o un rivestimento AR a bassa perdita): Lo sputtering è spesso la scelta superiore grazie alla sua eccezionale precisione e densità degli strati.

- Se la tua attenzione principale è sulla durata in ambienti difficili (ad esempio, ottiche per esterni o militari): La deposizione assistita da ioni o lo sputtering forniscono i film densi e duri necessari per resistere all'abrasione e ai cambiamenti ambientali.

- Se la tua attenzione principale è l'efficacia dei costi per applicazioni standard (ad esempio, semplice AR per occhiali): L'evaporazione termica fornisce una soluzione affidabile ed economica che soddisfa i criteri di prestazione necessari.

In definitiva, la capacità di produrre con precisione queste strutture complesse e invisibili è ciò che trasforma un semplice pezzo di vetro in un componente ottico ad alte prestazioni.

Tabella Riassuntiva:

| Fase di Produzione | Processo Chiave | Scopo |

|---|---|---|

| Preparazione del Substrato | Pulizia a ultrasuoni con solventi | Rimuovere i contaminanti per un rivestimento privo di difetti |

| Creazione del Vuoto | Pompare la camera | Eliminare aria e vapore acqueo per una deposizione pura |

| Deposizione del Materiale (PVD) | Evaporazione Termica o Sputtering | Vaporizzare e depositare strati sottili di materiali |

| Costruzione della Pila di Strati | Monitoraggio ottico e deposizione ripetuta | Creare pile multistrato precise per l'interferenza |

| Qualità e Durata | Deposizione Assistita da Ioni (IAD) | Migliorare la densità del film e la resistenza ambientale |

Hai bisogno di un partner affidabile per il tuo processo di rivestimento ottico?

I rivestimenti ottici di precisione richiedono attrezzature e competenze specializzate. Noi di KINTEK siamo specializzati in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di deposizione sotto vuoto e materiali di consumo essenziali per creare rivestimenti antiriflesso, altamente riflettenti e filtranti durevoli. Che tu stia sviluppando ottiche laser, lenti per il consumo o filtri ottici complessi, le nostre soluzioni garantiscono il controllo preciso dello spessore e dell'indice di rifrazione richiesto dalla tua applicazione.

Lascia che ti aiutiamo a ottenere prestazioni ottiche e durata superiori. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di rivestimento ed esplorare come le nostre apparecchiature affidabili possono migliorare il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cosa significa la deposizione PVD sputtering? Una guida alla deposizione di film sottili ad alte prestazioni

- Quanti tipi di sputtering esistono? Una guida allo sputtering DC, RF e alle tecniche avanzate

- Cos'è la deposizione nella chimica ambientale? Capire come l'inquinamento atmosferico danneggia gli ecosistemi

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- Quali sono gli effetti della sputtering a magnetron? Ottieni film sottili durevoli e di alta qualità per il tuo laboratorio