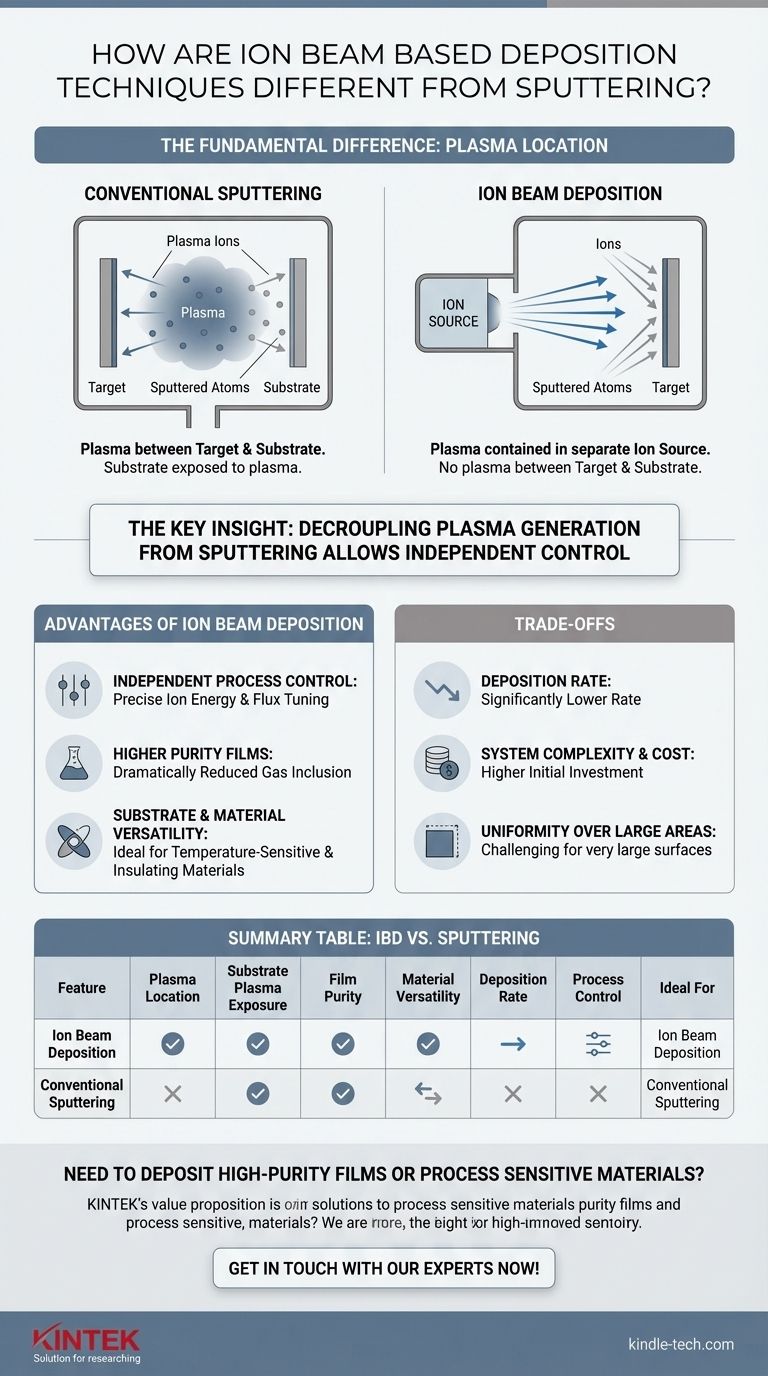

La differenza fondamentale tra la deposizione a fascio ionico e lo sputtering convenzionale risiede nella posizione del plasma. Nello sputtering a magnetron convenzionale, un plasma viene creato e mantenuto nello spazio direttamente tra la sorgente del materiale (il bersaglio) e l'oggetto da rivestire (il substrato). In netto contrasto, la deposizione a fascio ionico genera il suo plasma all'interno di una sorgente ionica separata e contenuta, che quindi dirige un fascio ionico controllato sul bersaglio. Questa separazione deliberata della sorgente di plasma dall'ambiente di deposizione è la caratteristica distintiva che sblocca un maggiore grado di controllo del processo.

L'intuizione chiave è che separando la sorgente ionica dal bersaglio e dal substrato, la deposizione a fascio ionico disaccoppia la generazione del plasma dal processo di sputtering. Ciò consente un controllo indipendente sull'energia e sul flusso degli ioni, con conseguenti film di maggiore purezza e la capacità di lavorare materiali sensibili o non conduttivi che sono incompatibili con i metodi di sputtering convenzionali.

Il meccanismo centrale: la posizione del plasma è tutto

Per comprendere le implicazioni pratiche di queste due tecniche, dobbiamo prima esaminare come funziona ciascuna a livello fondamentale. La distinzione principale detta l'intero ambiente in cui viene coltivato il film sottile.

Come funziona lo sputtering convenzionale

In un tipico sistema di sputtering a magnetron, la camera viene riempita con un gas inerte, come l'Argon. Un forte campo elettrico e magnetico viene applicato tra il bersaglio e il substrato, che accende e confina un plasma in questo spazio.

Gli ioni di Argon caricati positivamente provenienti da questo plasma vengono accelerati verso il bersaglio caricato negativamente. Questo bombardamento ad alta energia espelle fisicamente, o "sputtera", atomi dal materiale bersaglio, che quindi viaggiano attraverso il plasma e si depositano sul substrato come un film sottile. Il substrato è continuamente esposto a questo ambiente di plasma.

Come funziona la deposizione a sputtering a fascio ionico (IBSD)

La deposizione a sputtering a fascio ionico riprogetta completamente questo processo. Il plasma viene creato e contenuto interamente all'interno di un hardware separato chiamato sorgente ionica.

Questa sorgente estrae ioni dal suo plasma interno e li accelera come un fascio ben definito e focalizzato. Questo fascio viaggia attraverso una camera ad alto vuoto e colpisce il bersaglio. Gli atomi sputerati viaggiano quindi senza ostacoli verso il substrato. Fondamentalmente, non c'è plasma tra il bersaglio e il substrato.

La separazione critica

Questa separazione è la fonte di quasi tutti i vantaggi dell'IBSD. Il substrato non è mai esposto al plasma, ma solo al flusso di atomi neutri sputerati dal bersaglio. Ciò crea un ambiente molto più pulito e controllato per la crescita del film.

Vantaggi chiave della deposizione a fascio ionico

Il controllo offerto dalla separazione della sorgente ionica dalla camera di deposizione fornisce diversi vantaggi distinti rispetto allo sputtering convenzionale.

Controllo indipendente del processo

Poiché la sorgente ionica è un modulo indipendente, è possibile controllare con precisione e separatamente l'energia degli ioni (tensione del fascio) e il flusso ionico (corrente del fascio). Ciò consente una messa a punto meticolosa dell'energia erogata al bersaglio, che influenza direttamente le proprietà del film risultante, come la sua densità, sollecitazione e stechiometria.

Film di maggiore purezza

Nello sputtering a magnetron, il substrato è immerso nel plasma di gas inerte ad alta pressione. Ciò porta inevitabilmente all'inclusione, o "incorporazione", di parte del gas di sputtering nel film in crescita. Poiché l'IBSD opera in un vuoto più elevato senza plasma vicino al substrato, l'inclusione del gas di sputtering è drasticamente ridotta, con conseguenti film più puri e di qualità superiore.

Versatilità del substrato e dei materiali

La mancanza di esposizione diretta al plasma rende l'IBSD ideale per rivestire substrati sensibili alla temperatura, come i polimeri, che potrebbero essere danneggiati dal riscaldamento del plasma. Inoltre, poiché il bersaglio non necessita di un polarizzazione elettrica per sostenere un plasma, l'IBSD funziona ugualmente bene per materiali bersaglio sia conduttivi che non conduttivi (isolanti), un vantaggio significativo rispetto allo sputtering a magnetron DC standard.

Comprendere i compromessi

Nessuna tecnica è superiore in tutte le situazioni. La scelta tra questi metodi richiede il riconoscimento dei loro limiti pratici.

Velocità di deposizione

Il vantaggio principale dello sputtering a magnetron è la sua velocità di deposizione notevolmente superiore. Il plasma denso e la vicinanza del bersaglio consentono una crescita del film molto più rapida, rendendolo il metodo preferito per la produzione industriale ad alto rendimento in cui la velocità è fondamentale.

Complessità e costo del sistema

I sistemi a fascio ionico sono intrinsecamente più complessi. Richiedono una sorgente ionica sofisticata e costosa, insieme agli alimentatori e all'elettronica di controllo associati. Ciò comporta un costo iniziale dell'attrezzatura più elevato e una manutenzione potenzialmente più complessa rispetto ai sistemi di sputtering a magnetron più semplici.

Uniformità su grandi aree

Sebbene l'IBSD offra un controllo eccezionale, ottenere rivestimenti altamente uniformi su aree di substrato molto ampie può essere più impegnativo rispetto ai sistemi di sputtering a magnetron ben progettati. Lo sputtering da un bersaglio magnetron planare di grandi dimensioni è spesso un percorso più diretto per ottenere l'uniformità su aree estese.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare la deposizione a fascio ionico o lo sputtering convenzionale è guidata interamente dalle priorità del tuo progetto specifico.

- Se la tua priorità principale è la produzione ad alto rendimento e l'efficienza dei costi: lo sputtering a magnetron convenzionale è quasi sempre la scelta superiore grazie alle sue maggiori velocità di deposizione e alla minore complessità del sistema.

- Se la tua priorità principale è creare film densi e di elevata purezza con un controllo preciso delle proprietà: la deposizione a sputtering a fascio ionico è la scelta definitiva, specialmente per rivestimenti ottici avanzati, substrati sensibili o applicazioni di ricerca.

- Se la tua priorità principale è depositare da materiali bersaglio isolanti o dielettrici: la deposizione a fascio ionico fornisce una soluzione robusta, sebbene lo sputtering a magnetron RF sia anche un'alternativa comune da considerare.

In definitiva, la scelta della tecnica giusta richiede di allineare il controllo senza pari dei metodi a fascio ionico con le esigenze specifiche di qualità, materiale e throughput del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Deposizione a fascio ionico | Sputtering convenzionale |

|---|---|---|

| Posizione del plasma | Sorgente ionica separata | Tra bersaglio e substrato |

| Esposizione del substrato al plasma | No | Sì |

| Purezza del film | Elevata (bassa inclusione di gas) | Moderata (inclusione di gas) |

| Versatilità dei materiali | Conduttori e isolanti | Principalmente conduttori (DC) |

| Velocità di deposizione | Inferiore | Superiore |

| Controllo del processo | Energia/flusso ionico indipendente | Parametri accoppiati |

| Ideale per | Film di elevata purezza, substrati sensibili | Produzione ad alto rendimento |

Hai bisogno di depositare film di elevata purezza o di lavorare materiali sensibili?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi a fascio ionico e a sputtering, per soddisfare le tue specifiche sfide di deposizione. La nostra esperienza garantisce che tu ottenga la soluzione giusta per una qualità del film superiore, sia per la ricerca che per la produzione.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni personalizzate possono migliorare le capacità del tuo laboratorio.

Contatta subito i nostri esperti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura