Sì, ma non solo tramite il riscaldamento. Il processo che rende l'acciaio più forte si chiama trattamento termico, che comporta un ciclo altamente controllato di riscaldamento e raffreddamento. Il semplice riscaldamento dell'acciaio senza un metodo di raffreddamento specifico può in realtà renderlo più morbido, mentre il processo corretto ne riorganizza fondamentalmente la struttura interna per creare un materiale molto più resistente.

La resistenza dell'acciaio non è determinata dal calore, ma da come viene manipolata la sua struttura cristallina interna. Il trattamento termico utilizza un riscaldamento preciso per sbloccare questa struttura, ma è la velocità controllata di raffreddamento che fissa le proprietà desiderate come durezza, resistenza e tenacità.

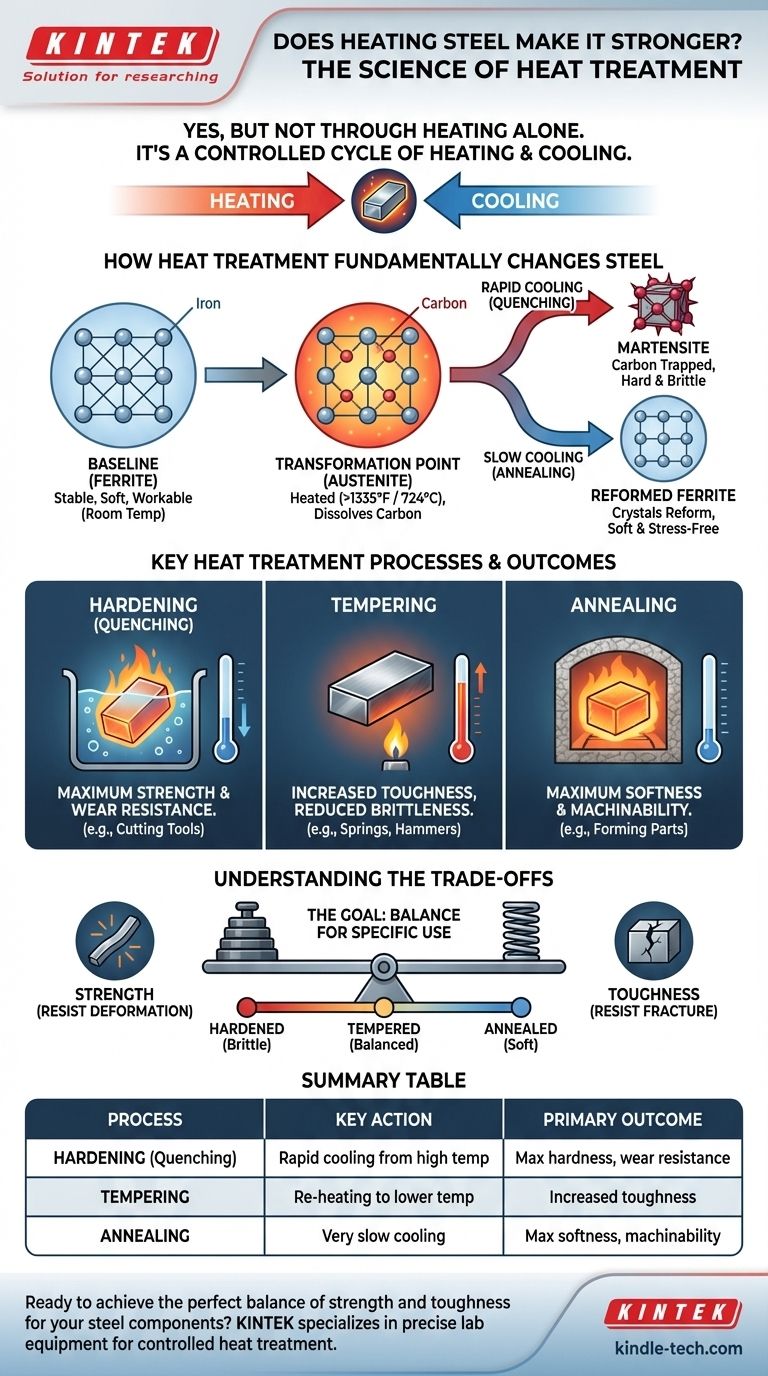

Come il trattamento termico cambia fondamentalmente l'acciaio

Per capire perché questo funziona, devi pensare all'acciaio non come a un materiale solido e uniforme, ma come a una struttura cristallina. Il trattamento termico è il processo di cambiamento di quella struttura.

La struttura cristallina di base

A temperatura ambiente, l'acciaio esiste in una struttura cristallina stabile, relativamente morbida, nota come ferrite. Questa struttura è ciò che rende un pezzo di acciaio standard lavorabile e meccanizzabile.

Raggiungere il punto di trasformazione

Quando si riscalda l'acciaio al di sopra di una temperatura critica (tipicamente superiore a 724°C o 1335°F), si verifica un notevole cambiamento. La struttura cristallina si riorganizza in una forma chiamata austenite. La caratteristica chiave dell'austenite è la sua capacità di sciogliere il carbonio, che è già presente all'interno della lega d'acciaio.

Il ruolo critico del raffreddamento

La "magia" del trattamento termico avviene durante la fase di raffreddamento. La velocità con cui si raffredda l'acciaio dal suo stato austenitico determina le sue proprietà finali. Il carbonio disciolto rimane intrappolato, costringendo i cristalli a nuove, potenti configurazioni.

Processi chiave di trattamento termico e i loro risultati

Diverse velocità di raffreddamento producono risultati molto diversi. Questo non è un processo valido per tutti; è adattato per raggiungere un obiettivo specifico.

Indurimento per la massima resistenza

Per rendere l'acciaio il più duro possibile, viene raffreddato estremamente rapidamente dallo stato austenitico. Questo processo è chiamato tempra, spesso eseguito immergendo l'acciaio caldo in acqua, olio o salamoia.

Questo rapido raffreddamento intrappola gli atomi di carbonio, impedendo loro di formare nuovamente la struttura di ferrite morbida. Invece, formano una nuova struttura cristallina altamente sollecitata e molto dura chiamata martensite. Questo è ciò che conferisce a un coltello il suo filo o a un cuscinetto la sua resistenza all'usura.

Rinvenimento per la tenacità

L'acciaio che è stato indurito tramite tempra è incredibilmente resistente ma anche molto fragile, come il vetro. Per la maggior parte delle applicazioni, questa è una pericolosa responsabilità, poiché un forte impatto potrebbe farlo frantumare.

Il rinvenimento è un trattamento secondario in cui l'acciaio indurito viene riscaldato nuovamente a una temperatura molto più bassa. Questo processo allevia lo stress interno della struttura martensitica, sacrificando parte della durezza per ottenere una significativa quantità di tenacità (resistenza alla frattura).

Ricottura per la morbidezza

Al contrario, se l'obiettivo è rendere l'acciaio il più morbido e lavorabile possibile, viene utilizzato il metodo di raffreddamento opposto. La ricottura comporta il raffreddamento molto lento dell'acciaio dallo stato austenitico.

Questo lento raffreddamento dà alle strutture cristalline il tempo di riformarsi nel loro stato più morbido e stabile. Questo processo viene utilizzato per alleviare lo stress, migliorare la lavorabilità e preparare il metallo per ulteriori modellature o formatura.

Comprendere i compromessi

Le proprietà dell'acciaio esistono su uno spettro. Non si può massimizzare una senza influenzarne un'altra. Questa è la sfida centrale della metallurgia.

Resistenza vs. Tenacità

Questi due termini sono spesso usati in modo intercambiabile, ma sono tecnicamente opposti.

- La resistenza è la capacità di resistere alla deformazione e alla flessione.

- La tenacità è la capacità di resistere alla frattura e assorbire gli impatti.

Un pezzo di acciaio completamente indurito ha la massima resistenza ma la minima tenacità. Un pezzo ricotto ha la massima tenacità ma la minima resistenza. L'obiettivo del rinvenimento è trovare l'equilibrio ideale tra di essi per una specifica applicazione.

Il rischio di un trattamento errato

Il trattamento termico è una scienza precisa. Riscaldare l'acciaio alla temperatura sbagliata, per un tempo troppo breve o troppo lungo, o raffreddarlo alla velocità sbagliata può avere conseguenze negative.

Il surriscaldamento può rovinare permanentemente la struttura del grano, mentre un raffreddamento improprio può portare a crepe, deformazioni o semplicemente a non raggiungere le proprietà desiderate.

Abbinare il trattamento al tuo obiettivo

Il giusto trattamento termico dipende interamente dall'uso previsto del componente in acciaio.

- Se il tuo obiettivo primario è la massima durezza e resistenza all'usura (ad esempio, una lima, il bordo di un utensile da taglio): Il processo chiave è l'indurimento (tempra) per creare una struttura martensitica.

- Se il tuo obiettivo primario è la durabilità e la resistenza agli urti (ad esempio, un martello, un'ascia o una molla): L'obiettivo è un equilibrio, ottenuto tramite indurimento seguito da rinvenimento per aggiungere tenacità.

- Se il tuo obiettivo primario è la lavorabilità e la formatura (ad esempio, preparare un pezzo da modellare): Il processo corretto è la ricottura per rendere l'acciaio il più morbido e privo di stress possibile.

In definitiva, il trattamento termico ci dà il potere di trasformare una singola lega d'acciaio in un'ampia gamma di materiali, ciascuno perfettamente adatto al suo compito specifico.

Tabella riassuntiva:

| Processo di trattamento termico | Azione chiave | Risultato primario |

|---|---|---|

| Indurimento (Tempra) | Raffreddamento rapido da alta temperatura | Massima durezza e resistenza all'usura |

| Rinvenimento | Riscaldamento dell'acciaio indurito a una temperatura inferiore | Maggiore tenacità, ridotta fragilità |

| Ricottura | Raffreddamento molto lento da alta temperatura | Massima morbidezza e lavorabilità |

Pronto a raggiungere il perfetto equilibrio tra resistenza e tenacità per i tuoi componenti in acciaio?

Presso KINTEK, siamo specializzati nella fornitura di precise attrezzature da laboratorio e materiali di consumo necessari per processi di trattamento termico controllati. Che tu stia sviluppando utensili da taglio, molle durevoli o parti lavorate complesse, le nostre soluzioni ti aiutano a ottenere le esatte proprietà del materiale che la tua applicazione richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di metallurgia e test dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono le applicazioni del processo di trattamento termico? Sblocca le prestazioni dei materiali per i tuoi componenti

- Quali DPI indossare durante la brasatura? Attrezzatura essenziale per la massima sicurezza e protezione

- Qual è la temperatura di sinterizzazione? Raggiungere l'equilibrio perfetto per l'efficienza dell'altoforno

- Quali sono le tecniche avanzate di trattamento termico? Ottenere precisione, durata e prestazioni superiori

- Cos'è il vuoto a bassa temperatura? Una guida alla lavorazione termica di precisione e senza ossidi

- Cos'è la durezza sotto vuoto? Sblocca prestazioni superiori dei materiali con la lavorazione sotto vuoto

- Perché usare un forno a vuoto? Ottieni la massima purezza e precisione nel trattamento termico

- Perché l'evaporazione necessita della pressione di vuoto? Ottieni un controllo preciso per i tuoi processi di laboratorio