Sì, il trattamento termico è uno dei metodi più potenti e ampiamente utilizzati per alterare fondamentalmente la resistenza di un metallo. Questo processo consente agli ingegneri di controllare con precisione la struttura interna di un metallo, adattando le sue proprietà meccaniche per soddisfare requisiti di prestazione specifici. Sebbene molti trattamenti siano progettati per aumentare significativamente la resistenza e la durezza, altri sono utilizzati per diminuirle intenzionalmente al fine di migliorare la duttilità o la lavorabilità.

Il trattamento termico non è semplicemente un interruttore per "più resistenza". È uno strumento sofisticato per gestire il compromesso critico tra resistenza, durezza e duttilità manipolando attentamente la struttura cristallina microscopica del metallo.

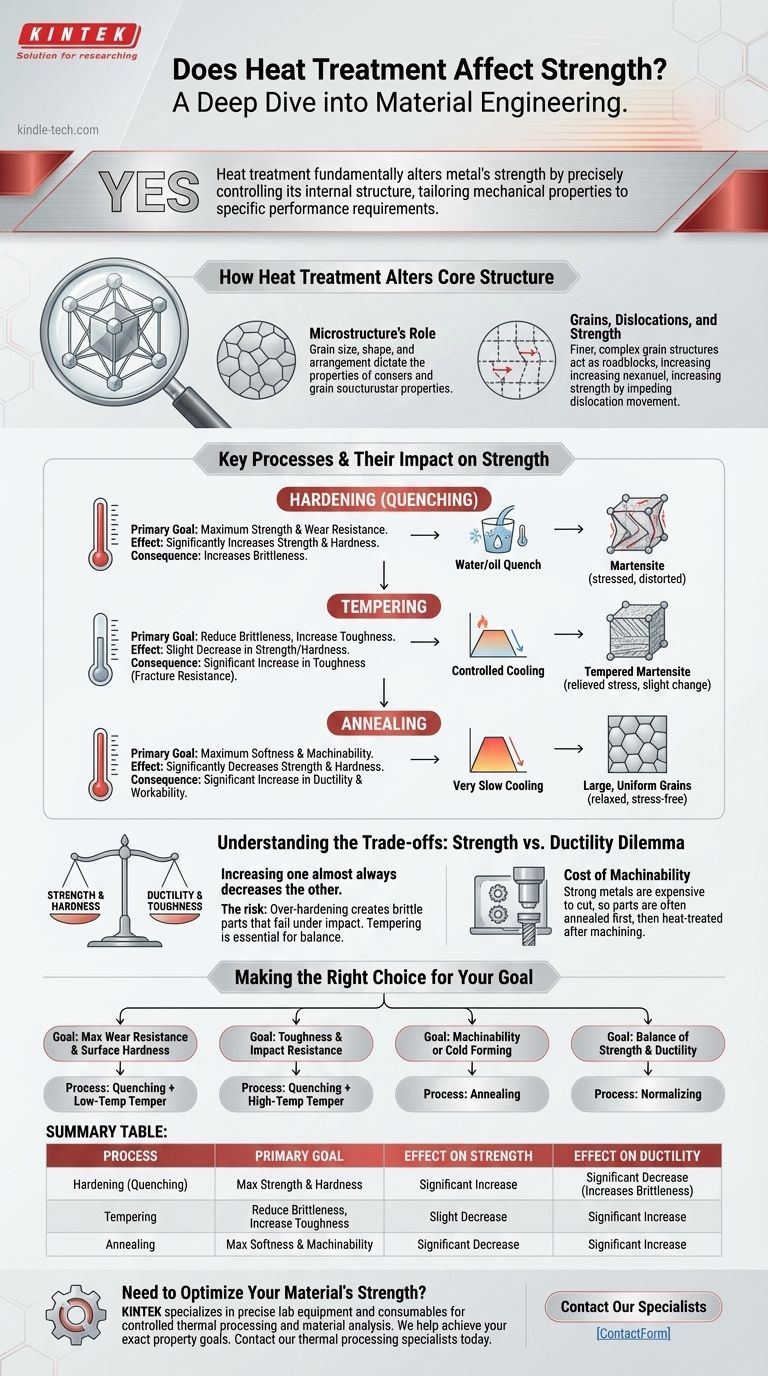

Come il trattamento termico altera la struttura fondamentale di un metallo

Il ruolo della microstruttura

I metalli non sono solidi uniformi; sono composti da cristalli microscopici chiamati grani. La dimensione, la forma e la disposizione di questi grani, nota come microstruttura, dettano direttamente le proprietà meccaniche del metallo.

Il trattamento termico funziona riscaldando e raffreddando un metallo in condizioni controllate. Questo manipola la struttura dei grani, bloccandola in una disposizione forte e piena di tensione o consentendo ai grani di riformarsi in uno stato più morbido e rilassato.

Grani, dislocazioni e resistenza

La resistenza di un metallo è in gran parte una misura della sua resistenza allo "scorrimento" interno. Quando un metallo è sottoposto a sollecitazione, i difetti nella struttura cristallina chiamati dislocazioni iniziano a muoversi. Più facile è il movimento di queste dislocazioni, più debole e duttile è il metallo.

I processi di trattamento termico come la tempra creano strutture a grana molto fini, complesse e irregolari. Queste strutture agiscono come blocchi stradali, impedendo il movimento delle dislocazioni e rendendo così il metallo significativamente più resistente e duro.

Processi chiave e il loro impatto sulla resistenza

Tempra (Quenching)

La tempra è un processo progettato per la massima resistenza e resistenza all'usura. Comporta il riscaldamento di un metallo (come l'acciaio) a una temperatura elevata e quindi il suo raffreddamento molto rapido, spesso "tempandolo" in acqua, olio o aria.

Questo raffreddamento rapido intrappola la struttura cristallina in uno stato altamente sollecitato e distorto chiamato martensite. Questa struttura è estremamente efficace nel bloccare il movimento delle dislocazioni, risultando in un materiale molto duro e resistente, ma anche fragile.

Rinvenimento

Una parte che è stata solo temprata è spesso troppo fragile per un uso pratico. Il rinvenimento è un trattamento termico secondario che segue la tempra per ridurre questa fragilità.

La parte viene riscaldata a una temperatura inferiore e mantenuta per un tempo specifico. Questo processo allevia alcune delle sollecitazioni interne e consente alla microstruttura di cambiare leggermente, sacrificando una piccola quantità di resistenza e durezza per ottenere una quantità significativa di tenacità (resistenza alla frattura).

Ricottura

La ricottura è l'opposto della tempra. L'obiettivo è rendere il metallo il più morbido, duttile e debole possibile, tipicamente per facilitarne la lavorazione o la formatura.

Il processo prevede il riscaldamento del metallo e quindi il suo raffreddamento molto lentamente. Questo raffreddamento lento consente ai grani di riformarsi in una struttura grande, uniforme e priva di sollecitazioni. Le dislocazioni possono muoversi facilmente attraverso questa struttura, risultando in un materiale morbido e facilmente lavorabile.

Comprendere i compromessi: il dilemma resistenza contro duttilità

La relazione inversa intrinseca

Il concetto più critico nel trattamento termico è la relazione inversa tra resistenza e duttilità. Man mano che si aumenta la resistenza e la durezza di un metallo, si diminuisce quasi sempre la sua duttilità e tenacità.

Un materiale altamente rafforzato resisterà alla flessione e ai graffi, ma potrebbe frantumarsi sotto un impatto improvviso. Un materiale più morbido e duttile si piegherà e si deformerà prima di rompersi.

Il rischio di sovra-tempra

Scegliere un trattamento che massimizzi la resistenza senza considerare la tenacità è una trappola comune. Un ingranaggio o un albero eccessivamente duri possono diventare fragili e fallire catastroficamente sotto carico d'urto, causando molti più danni di una parte che semplicemente si usura nel tempo.

Il rinvenimento è il passaggio essenziale che bilancia queste proprietà, creando un componente che è abbastanza resistente per il suo compito e abbastanza tenace per sopravvivere alle condizioni del mondo reale.

Il costo della lavorabilità

Un metallo molto resistente e duro è difficile, lento e costoso da lavorare. Gli utensili necessari per tagliarlo si usurano rapidamente.

Per questo motivo, una parte viene spesso acquistata in uno stato morbido e ricotto. Viene lavorata fino alla sua forma e dimensione finale, e solo allora viene trattata termicamente (tempra e rinvenimento) per ottenere la resistenza finale desiderata.

Fare la scelta giusta per il tuo obiettivo

Il trattamento termico corretto dipende interamente dall'applicazione finale del componente.

- Se la tua attenzione principale è la massima resistenza all'usura e durezza superficiale: Il tuo percorso è la tempra seguita da un rinvenimento a bassa temperatura per mantenere quanta più durezza possibile.

- Se la tua attenzione principale è la tenacità e la resistenza all'impatto: Dovrai temprare e poi rinvenire a una temperatura più alta, sacrificando un po' di durezza per ottenere una duttilità cruciale.

- Se la tua attenzione principale è la lavorabilità o la formatura a freddo: Il tuo processo ideale è la ricottura per ridurre intenzionalmente la resistenza e creare il materiale più morbido possibile.

- Se la tua attenzione principale è un equilibrio tra resistenza e duttilità senza durezza estrema: La normalizzazione viene spesso utilizzata per affinare la struttura dei grani e fornire migliori proprietà meccaniche rispetto alla ricottura senza le sollecitazioni della tempra.

In definitiva, considerare il trattamento termico come uno strumento preciso per ingegnerizzare le proprietà dei materiali è la chiave per creare componenti di successo e affidabili.

Tabella riassuntiva:

| Processo di trattamento termico | Obiettivo principale | Effetto sulla resistenza | Effetto sulla duttilità |

|---|---|---|---|

| Tempra (Quenching) | Massima resistenza e durezza | Aumenta significativamente | Diminuisce significativamente (Aumenta la fragilità) |

| Rinvenimento | Ridurre la fragilità, aumentare la tenacità | Diminuisce leggermente | Aumenta significativamente |

| Ricottura | Massima morbidezza e lavorabilità | Diminuisce significativamente | Aumenta significativamente |

Hai bisogno di ottimizzare la resistenza del tuo materiale?

Scegliere il trattamento termico giusto è fondamentale per le prestazioni, la durata e l'efficacia in termini di costi del tuo componente. Gli esperti di KINTEK sono specializzati nel fornire le apparecchiature di laboratorio e i materiali di consumo precisi necessari per l'elaborazione termica controllata e l'analisi dei materiali.

Aiutiamo laboratori e produttori a raggiungere i loro obiettivi di proprietà esatti, che si tratti di massima durezza, tenacità superiore o lavorabilità migliorata.

Discutiamo i requisiti della tua applicazione. Contatta oggi i nostri specialisti di processi termici per trovare la soluzione ideale per le tue esigenze.

Guida Visiva

Prodotti correlati

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Cos'è il processo di trattamento termico di tempra sotto vuoto? Ottieni una resistenza superiore e una finitura pulita

- Qual è la funzione principale di un piccolo forno a vuoto verticale nella raffinazione del magnesio? Massimizzare purezza e recupero

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto? Ruolo essenziale nella sintesi di Ti2AlN ad alta purezza

- Quali sono i tipi di forni ad arco? Spiegazione di AC vs. DC e riscaldamento diretto vs. indiretto

- Quali sono i principali requisiti di un forno per trattamenti termici? Ottenere precisione e ripetibilità

- Quale ruolo gioca un forno di ricottura sottovuoto nelle nanostrutture di carbonio? Ottenere prestazioni superficiali superidrofobiche

- Qual è l'importanza di utilizzare un forno a vuoto per nanosheet di N-CeOx? Preservare la morfologia e la stabilità chimica

- Quali sono le applicazioni della cementazione? Aumentare la durata di ingranaggi, cuscinetti e alberi