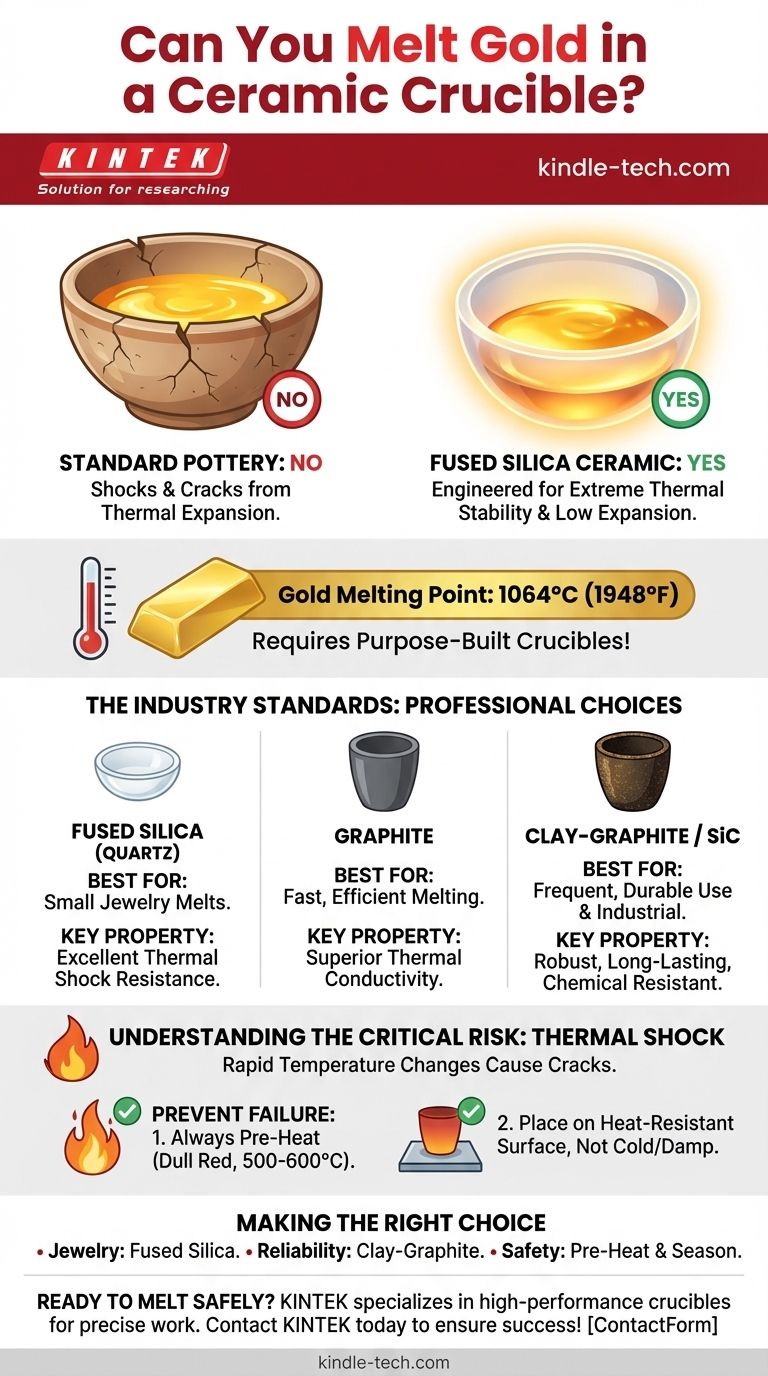

Sì, ma solo con uno specifico tipo di ceramica. Sebbene non si possa usare una ciotola di ceramica comune o un recipiente generico, è possibile fondere l'oro in un crogiolo di ceramica a silice fusa. Questi sono progettati per resistere alla temperatura estrema (1064°C / 1948°F) e, cosa più importante, per resistere a guasti catastrofici dovuti a rapidi cambiamenti di temperatura, un fenomeno noto come shock termico.

Il successo della fusione dell'oro non dipende dal fatto che il crogiolo sia "ceramico", ma dal fatto che il materiale specifico sia progettato per lavori metallurgici. Sebbene la ceramica a silice fusa sia un'opzione valida, i professionisti preferiscono spesso crogioli in grafite o argilla-grafite per la loro superiore durata e proprietà termiche.

Perché non tutti i crogioli sono uguali

Il termine "ceramica" copre una vasta gamma di materiali con proprietà molto diverse. Comprendere questa distinzione è il primo passo verso una fusione sicura e di successo.

Il problema con le ceramiche standard

Una comune ciotola di ceramica o un oggetto di terracotta non è vetrificato in modo da poter sopportare lo stress del metallo fuso. Quando viene riscaldato rapidamente a oltre 1000°C, il materiale si espanderà in modo non uniforme, accumulerà stress interno e si spezzerà o frantumerà. Questo cedimento è il risultato di un'elevata espansione termica.

Ceramiche tecniche: l'eccezione della silice fusa

La silice fusa (chiamata anche quarzo fuso) è una ceramica vetrosa ad alta purezza progettata per un'estrema stabilità termica. La sua proprietà chiave è un coefficiente di espansione termica incredibilmente basso.

Ciò significa che si espande e si contrae molto poco quando viene riscaldata o raffreddata, rendendola altamente resistente agli shock termici. Piccoli crogioli a forma di piatto in silice fusa sono molto comuni tra i gioiellieri per fondere piccole quantità di oro e argento.

La sfida del punto di fusione dell'oro

L'oro fonde a 1064°C (1948°F). Questa temperatura è ben al di sopra dei limiti dei materiali domestici e di molti materiali industriali. Un crogiolo adeguato non deve solo contenere questo calore, ma deve anche rimanere chimicamente inerte, il che significa che non reagirà o contaminerà l'oro fuso.

Gli standard del settore: grafite e carburo di silicio

Sebbene la silice fusa funzioni bene, la maggior parte dei professionisti e degli hobbisti seri si affida a crogioli realizzati con materiali a base di grafite per le loro prestazioni superiori e la loro longevità.

Crogioli in grafite: la scelta del professionista

I crogioli in grafite pura offrono un'eccellente conducibilità termica. Ciò consente un riscaldamento rapido e uniforme del metallo, riducendo i tempi di fusione e il consumo di energia. La grafite è anche autolubrificante, facilitando la colata dell'oro fuso senza che si attacchi.

Argilla-grafite e carburo di silicio: i cavalli di battaglia

I crogioli in argilla-grafite sono una miscela durevole ed economica che combina la resistenza al calore della grafite con l'integrità strutturale dell'argilla. Sono più spessi, più pesanti e possono sopportare maggiori abusi fisici rispetto alla grafite pura o alla silice.

Il carburo di silicio è un altro materiale estremamente durevole che offre un'eccellente longevità e resistenza all'erosione chimica, rendendolo una scelta privilegiata per le operazioni su scala industriale.

Comprendere il rischio critico: lo shock termico

Il rischio maggiore per il tuo crogiolo, indipendentemente dal materiale, è lo shock termico. Questa è la causa principale del cedimento del crogiolo.

Cos'è lo shock termico?

Lo shock termico si verifica quando un materiale subisce un rapido cambiamento di temperatura, causando l'espansione o la contrazione di diverse parti a velocità diverse. Ciò crea un'immensa sollecitazione interna che può portare alla rottura. Pensa a un piatto di vetro caldo che si frantuma quando viene messo in acqua fredda.

Come prevenire il cedimento del crogiolo

La pratica più importante è preriscaldare sempre il crogiolo. Prima di introdurre il metallo, riscaldare delicatamente il crogiolo vuoto fino a quando non emette un bagliore rosso spento (circa 500-600°C). Questo elimina l'umidità e riduce al minimo la differenza di temperatura quando si inizia la fusione principale, riducendo drasticamente il rischio di rottura.

Altrettanto importante è non appoggiare mai un crogiolo rosso vivo su una superficie fredda o umida. Appoggiarlo sempre su un mattone o un supporto resistente al calore designato.

Fare la scelta giusta per il tuo compito

Il tuo obiettivo determina lo strumento migliore per il lavoro. Non esiste un unico crogiolo "migliore", ma solo quello più appropriato per la tua specifica applicazione.

- Se il tuo obiettivo principale sono fusioni piccole e occasionali per gioielleria: Un piatto di fusione in silice fusa è una scelta eccellente, pulita e ampiamente disponibile.

- Se il tuo obiettivo principale è l'affidabilità e l'uso frequente: Un crogiolo in argilla-grafite o in grafite pura offre una durata superiore e una vita utile più lunga.

- Se il tuo obiettivo principale è la sicurezza e la prevenzione dei guasti: Preriscaldare sempre il crogiolo prima di ogni fusione e assicurarsi che sia adeguatamente condizionato secondo le istruzioni del produttore.

In definitiva, la scelta del crogiolo corretto e specifico per lo scopo è la base per una fusione sicura e di successo.

Tabella riassuntiva:

| Materiale del crogiolo | Ideale per | Proprietà chiave |

|---|---|---|

| Silice Fusa | Fusioni piccole e occasionali di gioielleria | Eccellente resistenza agli shock termici |

| Grafite | Fusione rapida ed efficiente | Superiore conducibilità termica |

| Argilla-Grafite | Uso frequente e durevole | Conveniente e robusto |

| Carburo di Silicio | Operazioni su scala industriale | Durata estrema e resistenza chimica |

Pronto per iniziare a fondere l'oro in modo sicuro ed efficiente?

Scegliere il crogiolo giusto è solo il primo passo. KINTEK è specializzata in apparecchiature e materiali di consumo di laboratorio ad alte prestazioni, inclusa una gamma completa di crogioli progettati per lavori metallurgici precisi. Che tu sia un gioielliere, un ricercatore o un hobbista, abbiamo gli strumenti durevoli e affidabili di cui hai bisogno per una fusione di successo.

Lascia che i nostri esperti ti aiutino a selezionare il crogiolo perfetto per la tua applicazione specifica.

Contatta KINTEK oggi stesso per discutere le tue esigenze e assicurarti che la tua prossima fusione sia un successo!

Guida Visiva

Prodotti correlati

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

Domande frequenti

- Come viene usato un crogiolo nel crogiolo? Analisi della potente metafora di Arthur Miller

- Cos'è un crogiolo in porcellana? Scegliere il recipiente da laboratorio per alte temperature giusto

- Cos'è un materiale per crogiolo per un forno? Una guida alla scelta del contenitore ad alta temperatura giusto

- Quante volte si può usare un crogiolo? Massimizzare la durata e garantire la sicurezza

- Qual è l'intervallo di temperatura dei crogioli in allumina? Fattori chiave per un uso sicuro ad alta temperatura