In breve, sì, è assolutamente possibile sottoporre un pezzo metallico a un trattamento termico più di una volta. È una procedura comune e necessaria in metallurgia per correggere errori, alterare la funzione di un pezzo o ripristinare le proprietà dopo processi di fabbricazione come la saldatura. Tuttavia, ogni ciclo termico è un evento significativo nella vita del metallo e deve essere affrontato con una chiara comprensione del materiale e dell'obiettivo.

Il ritrattamento termico non significa semplicemente ripetere un passaggio; è un processo deliberato di cancellazione dello stato strutturale precedente del metallo e successiva creazione di uno nuovo. Il successo dipende da una comprensione precisa della storia del materiale, poiché ogni ciclo introduce rischi come distorsione e degrado del materiale.

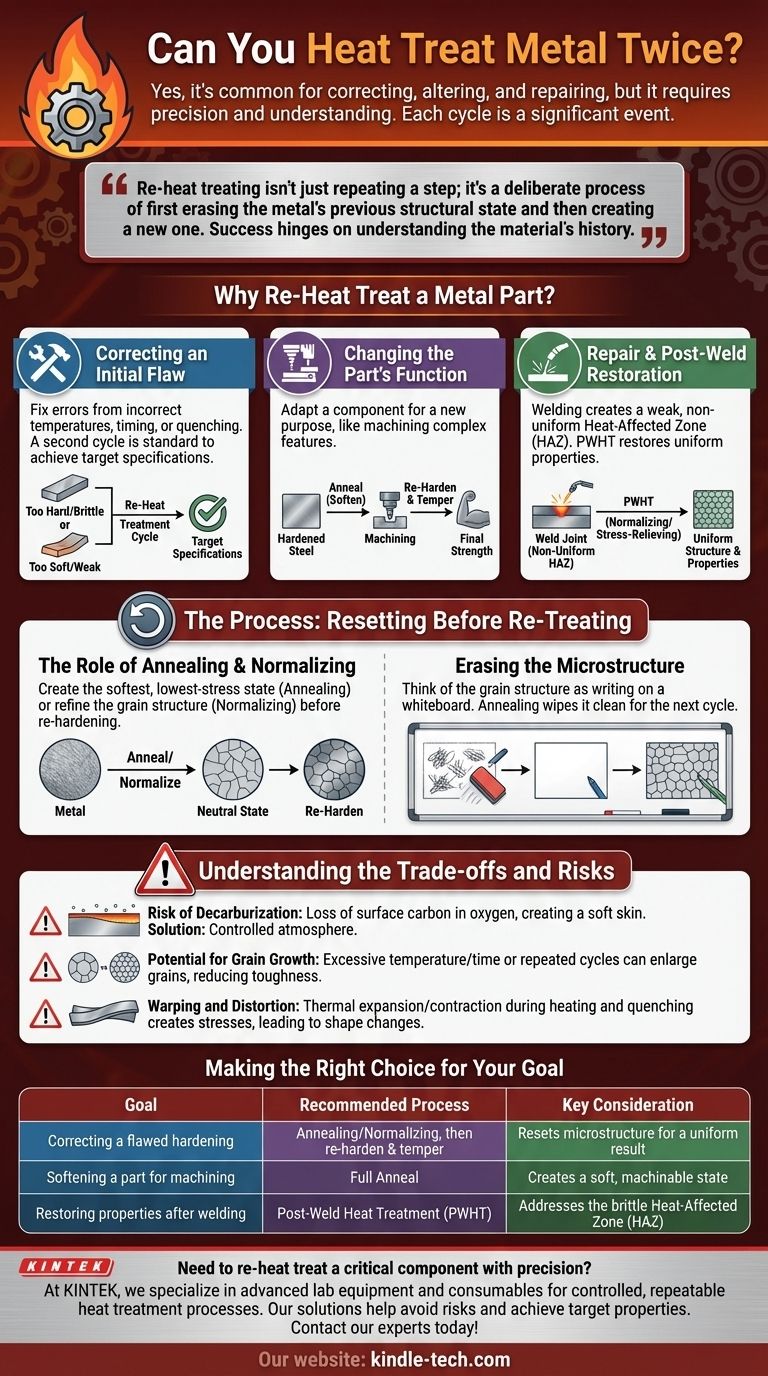

Perché eseguire un nuovo trattamento termico su un pezzo metallico?

Il ritrattamento termico non è un ripensamento, ma un processo metallurgico pianificato guidato da esigenze specifiche. È uno strumento potente per rettificare problemi o adattare un componente a un nuovo scopo.

Correzione di un difetto iniziale

Un pezzo potrebbe uscire dal suo primo trattamento termico troppo duro e fragile, o troppo morbido e debole. Ciò può essere dovuto a temperature, tempi o metodi di tempra errati. Un secondo ciclo di trattamento termico è il modo standard per correggerlo e raggiungere le specifiche target.

Modifica della funzione del pezzo

Immagina di avere un blocco di acciaio temprato in cui ora è necessario eseguire lavorazioni meccaniche complesse. Nel suo stato duro, sarebbe estremamente difficile e costoso da lavorare. La soluzione è ricottura (un tipo di trattamento termico) per ammorbidirlo, eseguire la lavorazione meccanica, e quindi temprarlo e rinvenirlo nuovamente alla sua resistenza finale richiesta.

Riparazione e ripristino post-saldatura

La saldatura introduce un calore intenso e localizzato che altera drasticamente la microstruttura del metallo nella zona termicamente alterata (ZTA) attorno alla saldatura. Quest'area diventa un mosaico di proprietà diverse—alcune fragili, altre morbide—creando un punto debole significativo. Un ciclo di trattamento termico post-saldatura (PWHT), come la normalizzazione o la distensione, è spesso richiesto per affinare la struttura del grano e ripristinare proprietà meccaniche uniformi su tutto il pezzo.

Il processo: ripristino prima del ritrattamento

Non è possibile semplicemente "aggiungere" più durezza o "integrare" un trattamento termico precedente. Per ottenere un risultato prevedibile e uniforme, è necessario prima riportare la struttura cristallina interna del metallo a uno stato neutro e prevedibile.

Il ruolo della ricottura e della normalizzazione

Prima di eseguire una nuova tempra su un pezzo, è quasi sempre necessario eseguire un ciclo preliminare come la ricottura o la normalizzazione. La ricottura riscalda il metallo e lo raffredda molto lentamente, creando lo stato più morbido e a minor stress possibile. La normalizzazione utilizza un processo di raffreddamento ad aria leggermente più veloce che cancella anche gli effetti di tempra precedenti e affina la struttura del grano.

Cancellazione della microstruttura

Pensa alla struttura del grano interna del metallo come a una scrittura su una lavagna bianca. Il primo trattamento termico è il messaggio iniziale. Per scrivere qualcosa di nuovo, non si scrive semplicemente sopra il testo vecchio; bisogna pulire la lavagna. La ricottura è l'atto di pulire la lavagna, creando una base uniforme per il ciclo successivo di tempra e rinvenimento.

Comprensione dei compromessi e dei rischi

Sebbene il ritrattamento termico sia efficace, non è privo di rischi. Ogni ciclo termico è un'opportunità affinché le cose vadano male.

Rischio di decarburazione

Per gli acciai al carbonio, il riscaldamento del materiale in presenza di ossigeno può causare la diffusione del carbonio fuori dalla superficie. Questa decarburazione lascia una pelle morbida e a basso tenore di carbonio sul pezzo, che non si indurirà correttamente. Questo rischio aumenta con ogni ciclo termico e può essere mitigato utilizzando un'atmosfera controllata e priva di ossigeno nel forno.

Potenziale di crescita del grano

Mantenere un metallo a temperature elevate per troppo tempo o sottoporlo a cicli ripetuti può causare l'ingrandimento dei suoi cristalli interni (grani). La crescita eccessiva del grano può ridurre significativamente la tenacità del metallo e renderlo più incline alla frattura. Un controllo preciso della temperatura e del tempo è fondamentale per prevenire ciò.

Deformazione e distorsione

Ogni volta che un pezzo viene riscaldato e raffreddato rapidamente (tempra), subisce espansione e contrazione termica, creando stress interni. Ogni ciclo è un'ulteriore opportunità affinché questi stress causino l'incurvamento, la torsione o la distorsione del pezzo, specialmente nei componenti con geometrie complesse o sezioni sottili.

Fare la scelta giusta per il tuo obiettivo

Il tuo approccio al ritrattamento termico dovrebbe essere dettato interamente dal tuo obiettivo. Non esiste un processo valido per tutti.

- Se il tuo obiettivo principale è correggere una tempra difettosa: Il tuo primo passo deve essere un ciclo completo di ricottura o normalizzazione per resettare il materiale prima di tentare nuovamente il processo di tempra e rinvenimento.

- Se il tuo obiettivo principale è modificare un pezzo per la lavorazione meccanica: Una ricottura completa è il processo corretto per ammorbidire il metallo, seguita da un ciclo completo di ri-tempra e rinvenimento una volta completata la lavorazione meccanica.

- Se il tuo obiettivo principale è riparare un pezzo saldato: Un trattamento termico post-saldatura (PWHT), che spesso comporta normalizzazione o distensione, è essenziale per ripristinare proprietà meccaniche uniformi su tutto il pezzo e nella zona di saldatura.

Comprendere il trattamento termico come un processo ripetibile e deliberato lo trasforma da un passaggio finale a uno strumento versatile per ottenere proprietà del materiale precise.

Tabella riassuntiva:

| Obiettivo | Processo Raccomandato | Considerazione Chiave |

|---|---|---|

| Correzione di una tempra difettosa | Ricottura/Normalizzazione, poi ri-tempra e rinvenimento | Resetta la microstruttura per un risultato uniforme |

| Ammorbidimento di un pezzo per la lavorazione meccanica | Ricottura completa | Crea uno stato morbido e lavorabile meccanicamente |

| Ripristino delle proprietà dopo la saldatura | Trattamento Termico Post-Saldatura (PWHT) | Affronta la fragile Zona Termicamente Alterata (ZTA) |

Hai bisogno di ritrattare termicamente un componente critico con precisione?

In KINTEK, siamo specializzati nelle attrezzature da laboratorio avanzate e nei materiali di consumo necessari per processi di trattamento termico controllati e ripetibili. La nostra esperienza ti aiuta a evitare rischi come la decarburazione e la distorsione, assicurando che i tuoi pezzi metallici raggiungano le proprietà target—sia per la correzione, l'adattamento o la riparazione. Lascia che le nostre soluzioni supportino il successo del tuo laboratorio.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali

- Qual è la struttura di un forno a vuoto? Una guida ai suoi componenti principali e alle sue funzioni

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori

- Cos'è il processo di trattamento termico sotto vuoto? Ottenere un controllo, una pulizia e una qualità superiori