Sì, è possibile brasare sottovuoto. Questo processo, noto come brasatura sottovuoto, è un metodo altamente controllato eseguito all'interno di un forno sigillato. Rimuovendo l'ossigeno e altri gas reattivi, l'ambiente sottovuoto previene l'ossidazione e consente al materiale d'apporto di creare un legame eccezionalmente forte e pulito senza la necessità di fondente chimico.

La funzione essenziale di un vuoto nella brasatura è creare un ambiente ultrapuro. Rimuovendo l'atmosfera anziché limitarsi a sostituirla, si elimina la causa principale dell'ossidazione, consentendo legami metallurgici superiori su componenti critici.

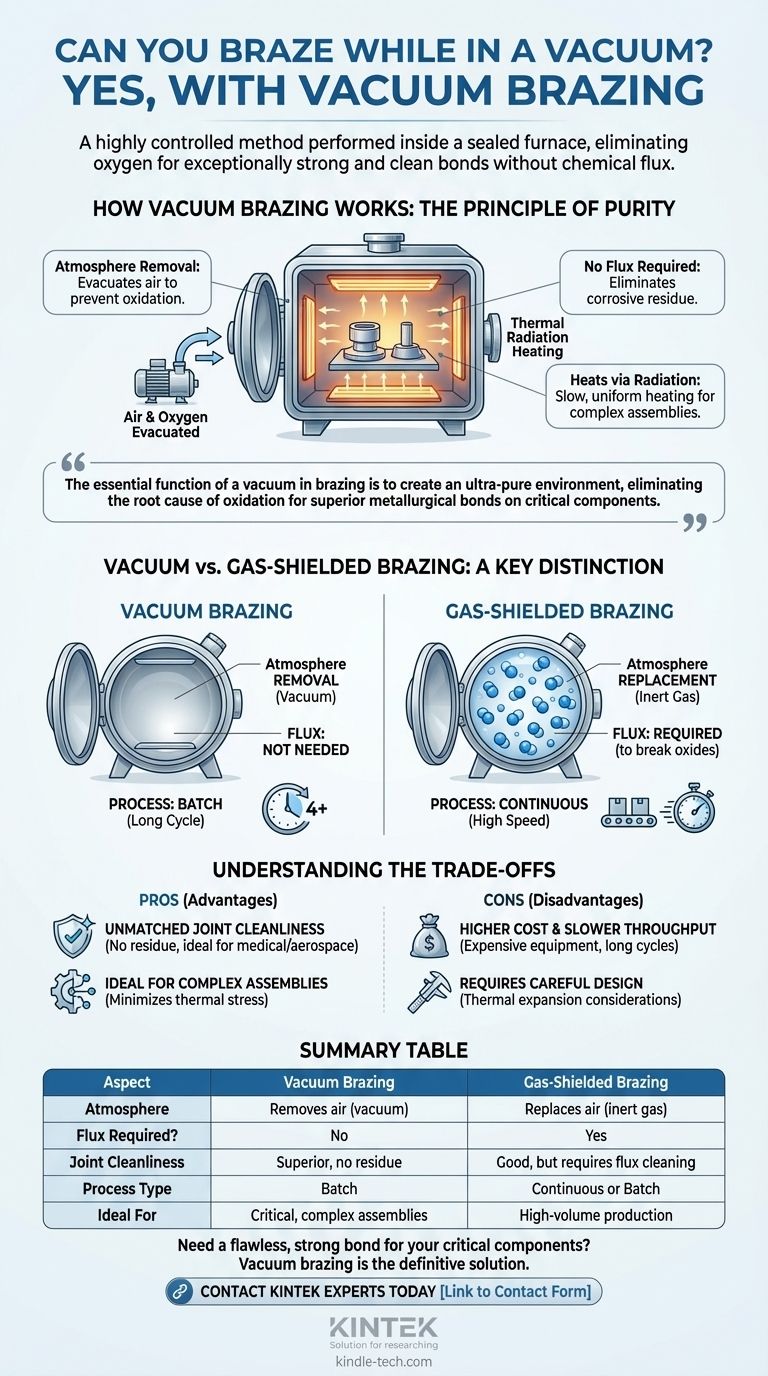

Come Funziona la Brasatura Sottovuoto: Il Principio della Purezza

La brasatura sottovuoto è fondamentalmente diversa dai metodi convenzionali che si basano sul fondente o su un gas protettivo. Ottiene un risultato superiore controllando l'ambiente a livello molecolare.

Rimuovere il Problema: L'Atmosfera

Lo scopo principale del vuoto è evacuare quasi tutta l'aria e il vapore acqueo dalla camera del forno. L'ossigeno è il principale motore dell'ossidazione sulle superfici metalliche riscaldate, il che impedisce al materiale d'apporto di brasatura di bagnare e legarsi correttamente ai materiali di base. Un vuoto risolve questo problema rimuovendo fisicamente l'ossigeno.

Un Ambiente Senza Fondente

Poiché il vuoto impedisce la formazione di ossidi, i fondenti chimici non sono necessari. In alcune leghe d'apporto, è inclusa una piccola quantità di magnesio. Questo magnesio agisce come "scavenger" (o "getter"), vaporizzandosi durante il processo per combinarsi con eventuali molecole di ossigeno residue, purificando ulteriormente la giunzione.

Riscaldamento Tramite Radiazione

Sottovuoto, non c'è aria per trasferire calore per convezione. Pertanto, il riscaldamento è ottenuto interamente tramite radiazione termica. Gli elementi riscaldanti del forno si illuminano, irradiando energia che viene assorbita dai pezzi. Questo metodo consente un riscaldamento lento e uniforme, fondamentale per assemblaggi complessi.

Brasatura Sottovuoto vs. Brasatura con Scudo Gassoso: Una Distinzione Chiave

Per comprendere il valore della brasatura sottovuoto, è utile confrontarla con un'alternativa più comune: la brasatura in atmosfera con scudo gassoso.

Atmosfera: Rimozione vs. Sostituzione

La brasatura sottovuoto rimuove l'atmosfera. La brasatura con scudo gassoso, invece, sostituisce l'atmosfera, tipicamente spurgando il forno con un gas inerte come l'azoto per spostare l'ossigeno. Sebbene efficace, non raggiunge lo stesso livello di purezza di un vuoto spinto.

Il Dilemma del Fondente: Non Necessario vs. Richiesto

Questa è la differenza operativa più significativa. L'ambiente pulito della brasatura sottovuoto rende superfluo il fondente. La brasatura con scudo gassoso, anche con protezione di azoto, richiede comunque l'uso di fondente per rompere gli ossidi superficiali ostinati (come l'ossido di alluminio, Al₂O₃).

Il Processo: A Lotti vs. Continuo

La brasatura sottovuoto è un processo a lotti. I pezzi vengono caricati, il forno viene sigillato, si crea il vuoto e il ciclo di riscaldamento/raffreddamento dura diverse ore. Al contrario, la brasatura con scudo gassoso può essere un processo continuo, con i pezzi che si muovono attraverso un forno su un nastro trasportatore a una velocità molto più elevata (ad esempio, 350 mm/min).

Comprendere i Compromessi della Brasatura Sottovuoto

Come ogni processo specializzato, la brasatura sottovuoto presenta vantaggi e svantaggi distinti che la rendono ideale per alcune applicazioni e inadatta per altre.

Pro: Pulizia della Giunzione Ineguagliabile

L'assenza di fondente significa che non ci sono residui corrosivi da pulire dopo la brasatura. Ciò si traduce in giunzioni eccezionalmente pulite, un requisito non negoziabile per impianti medici, componenti aerospaziali e dispositivi elettronici sensibili.

Pro: Ideale per Assemblaggi Complessi

I cicli di riscaldamento e raffreddamento lenti e altamente controllati riducono al minimo lo stress termico sul pezzo. Ciò rende la brasatura sottovuoto perfetta per unire forme intricate o metalli dissimili con diversi tassi di espansione termica, prevenendo distorsioni e crepe.

Contro: Costo Superiore e Minor Produttività

I forni sottovuoto sono attrezzature capitali costose e i lunghi tempi di ciclo (spesso 4+ ore per lotto) rendono il processo intrinsecamente più lento e più costoso della brasatura in atmosfera continua. Non è progettato per la produzione ad alto volume e a basso costo.

Contro: Richiede una Progettazione Attenta

Poiché i pezzi vengono riscaldati lentamente sottovuoto, le differenze di espansione termica tra metalli dissimili devono essere calcolate attentamente. Il gioco iniziale della giunzione a temperatura ambiente deve essere progettato per ottenere lo spazio perfetto alla temperatura di brasatura target.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di brasatura corretto dipende interamente dai requisiti tecnici e dagli obiettivi commerciali del tuo progetto.

- Se la tua priorità principale è la massima integrità della giunzione e la pulizia per i componenti critici: La brasatura sottovuoto è la scelta superiore grazie al suo processo senza fondente e alla qualità del legame superiore.

- Se la tua priorità principale è la produzione ad alto volume e l'efficienza dei costi: La brasatura in atmosfera con scudo gassoso è spesso la soluzione più pratica ed economica.

Comprendere il ruolo fondamentale dell'atmosfera, se viene rimossa o sostituita, è la chiave per selezionare il giusto processo di brasatura per il tuo obiettivo ingegneristico specifico.

Tabella Riassuntiva:

| Aspetto | Brasatura Sottovuoto | Brasatura con Scudo Gassoso |

|---|---|---|

| Atmosfera | Rimuove l'aria (vuoto) | Sostituisce l'aria (gas inerte) |

| Fondente Necessario? | No | Sì |

| Pulizia della Giunzione | Superiore, nessun residuo | Buona, ma richiede pulizia del fondente |

| Tipo di Processo | A Lotti | Continuo o A Lotti |

| Ideale Per | Assemblaggi critici e complessi | Produzione ad alto volume |

Hai bisogno di un giunto impeccabile e resistente per i tuoi componenti critici?

La brasatura sottovuoto è la soluzione definitiva per applicazioni in cui l'integrità e la pulizia della giunzione sono fondamentali, come nell'aerospaziale, nel medicale e nell'elettronica. KINTEK è specializzata in soluzioni avanzate di trattamento termico, inclusi sistemi di brasatura sottovuoto progettati per precisione e affidabilità.

La nostra esperienza assicura che il tuo laboratorio o impianto di produzione disponga delle attrezzature giuste per ottenere legami metallurgici superiori senza compromessi.

Contatta oggi i nostri esperti per discutere come la brasatura sottovuoto può risolvere le tue specifiche sfide di giunzione metallica.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione

- Quali sono le sfide della saldatura dell'acciaio inossidabile? Superare deformazione, sensibilizzazione e contaminazione

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità