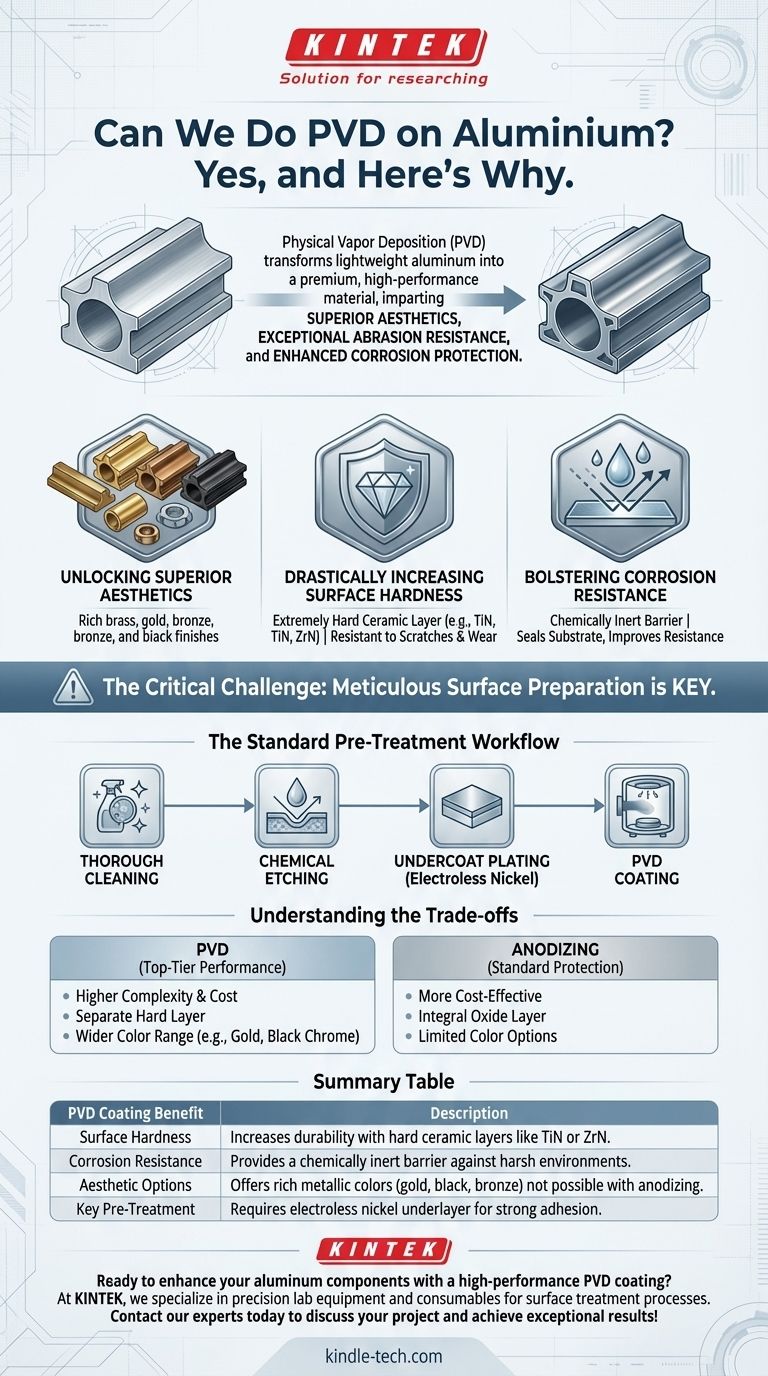

Sì, la deposizione fisica da vapore (PVD) è un processo di finitura altamente efficace per l'alluminio. Viene frequentemente utilizzato per conferire qualità estetiche superiori, eccezionale resistenza all'abrasione e maggiore protezione dalla corrosione ai pezzi in alluminio, trasformando il metallo leggero in un materiale premium ad alte prestazioni.

Sebbene l'alluminio sia un candidato ideale per i benefici del rivestimento PVD, il successo non è automatico. L'intero processo dipende da una meticolosa preparazione della superficie per superare lo strato di ossido naturale dell'alluminio e garantire un legame impeccabile.

Perché il PVD è una scelta eccellente per l'alluminio

Il PVD aggiunge una pellicola sottile a base ceramica alla superficie di un materiale. Per un metallo relativamente morbido come l'alluminio, questa aggiunta offre tre vantaggi significativi.

Sbloccare un'estetica superiore

Il PVD consente una vasta gamma di colori e finiture difficili o impossibili da ottenere con altri processi come l'anodizzazione. Ciò include ricche tonalità metalliche come ottone, oro, bronzo e nero, tutte con una finitura consistente e durevole.

Questa capacità ti consente di utilizzare alluminio leggero ed economico pur ottenendo l'aspetto visivo di metalli molto più pesanti o costosi.

Aumentare drasticamente la durezza superficiale

L'alluminio è un metallo morbido, che lo rende suscettibile a graffi e usura. I rivestimenti PVD, tipicamente realizzati con materiali come il nitruro di titanio o il nitruro di zirconio, sono eccezionalmente duri.

L'applicazione di questo strato ceramico duro aumenta drasticamente la durabilità superficiale del pezzo in alluminio, fornendo un'eccellente resistenza a graffi, abrasioni e usura quotidiana.

Rafforzare la resistenza alla corrosione

Sebbene l'alluminio formi naturalmente uno strato protettivo di ossido, può comunque corrodersi, specialmente in ambienti chimici o salini aggressivi. Un rivestimento PVD agisce come una barriera chimicamente inerte.

Questa barriera sigilla il substrato di alluminio dall'ambiente esterno, migliorando significativamente la sua resistenza alla corrosione e all'attacco chimico.

La sfida critica: preparare la superficie dell'alluminio

Non è possibile applicare un rivestimento PVD direttamente sull'alluminio grezzo e aspettarsi che duri. Il successo dell'intero processo dipende da una fase di pre-trattamento a più passaggi progettata per affrontare la natura unica della superficie dell'alluminio.

Comprendere lo strato di ossido naturale dell'alluminio

Quando esposto all'aria, l'alluminio forma quasi istantaneamente uno strato sottile, duro e trasparente di ossido di alluminio. Sebbene questo strato fornisca una certa protezione naturale dalla corrosione, impedisce ai rivestimenti PVD di aderire correttamente.

Questo strato di ossido passivo deve essere rimosso completamente e uniformemente prima che il processo di rivestimento possa iniziare.

La necessità di uno strato inferiore

Per garantire un legame forte e permanente, uno strato intermedio viene quasi sempre placcato sul pezzo in alluminio dopo che lo strato di ossido è stato rimosso.

Questo strato inferiore, spesso nichel elettrolitico o talvolta cromo, funge da base stabile e incontaminata. Crea una superficie ideale per l'adesione del successivo film PVD, garantendo che il rivestimento finale sia durevole e non si sfaldi o si stacchi.

Il flusso di lavoro standard di pre-trattamento

Un processo tipico prevede diversi passaggi strettamente controllati:

- Pulizia accurata: Il pezzo viene sgrassato e pulito per rimuovere tutti gli oli e i contaminanti superficiali.

- Attacco chimico: Il pezzo viene immerso in un bagno chimico per rimuovere lo strato naturale di ossido di alluminio.

- Placcatura del sottostrato: Immediatamente dopo l'attacco, il pezzo viene placcato con un sottostrato come il nichel elettrolitico.

- Rivestimento PVD: Infine, il pezzo preparato viene posto in una camera a vuoto dove il rivestimento PVD viene applicato sopra il sottostrato di nichel.

Comprendere i compromessi

Il PVD offre prestazioni di alto livello, ma è importante valutare i compromessi rispetto ad altre comuni finiture per alluminio.

Costo e complessità

Il processo a più passaggi che coinvolge pulizia, attacco, placcatura e deposizione sotto vuoto rende il PVD significativamente più complesso e costoso dell'anodizzazione standard. Il processo richiede attrezzature specializzate e profonda esperienza per essere eseguito correttamente.

Anodizzazione vs. PVD

L'anodizzazione è un processo elettrochimico che converte la superficie dell'alluminio in uno strato di ossido di alluminio durevole. È parte integrante del pezzo, non un rivestimento. Il PVD, al contrario, deposita uno strato separato di materiale sul pezzo. Il PVD è generalmente più duro e offre più opzioni di colore, mentre l'anodizzazione è tipicamente più economica.

Importanza del controllo qualità

La qualità finale della finitura PVD dipende interamente dalla qualità del pre-trattamento. Qualsiasi fallimento nelle fasi di pulizia o sottoplaccatura si tradurrà in una scarsa adesione, portando a potenziali scheggiature o sfaldature del duro rivestimento PVD. È fondamentale rivolgersi a un fornitore affidabile ed esperto.

Fare la scelta giusta per la tua applicazione

La scelta della finitura giusta dipende interamente dagli obiettivi specifici del tuo progetto in termini di prestazioni, estetica e costi.

- Se il tuo obiettivo principale è un colore economico e una protezione moderata: L'anodizzazione standard di tipo II è una scelta eccellente ed economica per molte applicazioni.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Il PVD fornisce una superficie dimostrabilmente più dura e durevole di qualsiasi tipo di anodizzazione.

- Se il tuo obiettivo principale è ottenere colori premium specifici (come oro o cromo nero): Il PVD offre una palette di colori molto più ampia, vibrante e consistente.

Comprendendo il ruolo critico della preparazione della superficie, puoi sfruttare con fiducia il PVD per elevare i tuoi componenti in alluminio a un nuovo livello di prestazioni e appeal estetico.

Tabella riassuntiva:

| Beneficio del rivestimento PVD | Descrizione |

|---|---|

| Durezza superficiale | Aumenta la durabilità con strati ceramici duri come TiN o ZrN. |

| Resistenza alla corrosione | Fornisce una barriera chimicamente inerte contro ambienti aggressivi. |

| Opzioni estetiche | Offre ricchi colori metallici (oro, nero, bronzo) non possibili con l'anodizzazione. |

| Pre-trattamento chiave | Richiede un sottostrato di nichel elettrolitico per una forte adesione. |

Pronto a migliorare i tuoi componenti in alluminio con un rivestimento PVD ad alte prestazioni? Presso KINTEK, siamo specializzati in attrezzature di laboratorio di precisione e materiali di consumo per processi di trattamento superficiale. La nostra esperienza garantisce che i tuoi pezzi in alluminio ricevano il meticoloso pre-trattamento e l'avanzato rivestimento PVD di cui hanno bisogno per una durabilità e un'estetica superiori. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di progetto e scoprire come possiamo aiutarti a raggiungere risultati eccezionali!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Qual è lo scopo della laminazione? Proteggi e Migliora i Tuoi Documenti per un Uso a Lungo Termine

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati