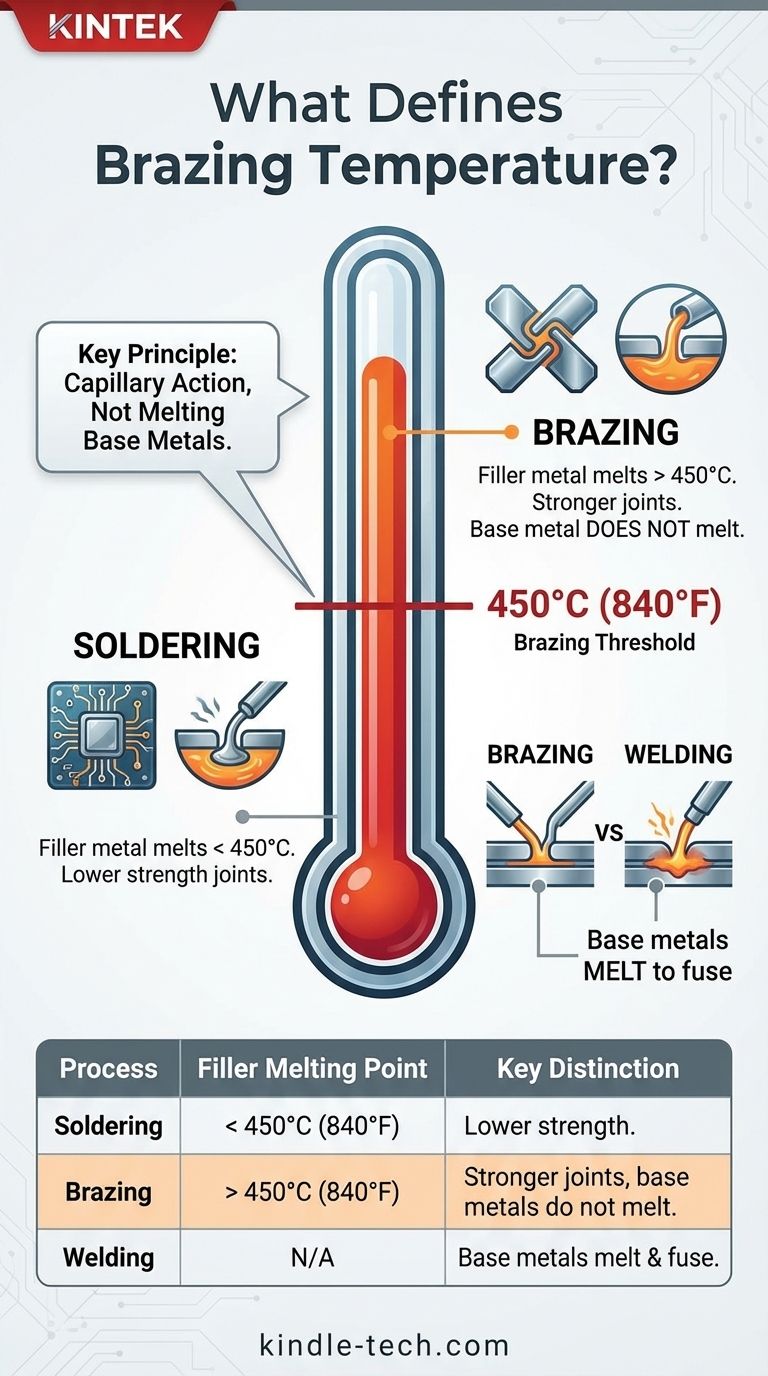

La brasatura è definita da una specifica soglia di temperatura. Secondo l'American Welding Society (AWS) e gli standard internazionali, un processo di giunzione dei metalli è considerato brasatura quando utilizza un metallo d'apporto che fonde a una temperatura superiore a 450°C (840°F). Fondamentalmente, questo processo riscalda i metalli di base ma non li fonde mai, assicurando che la loro struttura fondamentale rimanga intatta.

Il segno dei 450°C (840°F) è la linea di demarcazione standard del settore tra brasatura e saldatura. Il vero principio della brasatura, tuttavia, non è una temperatura specifica ma l'atto di unire metalli utilizzando un metallo d'apporto fuso senza fondere i materiali di base stessi.

Brasatura contro Saldatura: La Divisione Critica della Temperatura

La distinzione tra brasatura e saldatura non è arbitraria. È una classificazione basata sulle capacità e sulle caratteristiche dei metalli d'apporto e delle giunzioni risultanti.

La Convenzione dei 450°C (840°F)

Questa temperatura è la soglia universalmente accettata che separa la saldatura dalla brasatura. Se il metallo d'apporto ha un liquidus (la temperatura alla quale è completamente fuso) al di sotto di questo punto, il processo è saldatura. Se il liquidus è al di sopra di questo punto, il processo è brasatura.

Perché Questa Temperatura è Importante

Questa distinzione è direttamente correlata alla resistenza della giunzione. I metalli d'apporto utilizzati nella brasatura sono metallurgicamente diversi dalle saldature, creando giunzioni sostanzialmente più resistenti e più adatte per applicazioni ad alto stress o alta temperatura. Le giunzioni saldate, sebbene utili, offrono una resistenza meccanica significativamente inferiore.

Oltre la Soglia: Cosa Definisce l'Effettiva Temperatura di Brasatura?

Sebbene i 450°C siano la soglia minima, la maggior parte delle operazioni di brasatura avviene a temperature molto più elevate. La temperatura esatta è dettata interamente dai materiali coinvolti.

Il Ruolo del Metallo d'Apporto

La specifica temperatura di brasatura è determinata dal punto di fusione della lega metallica d'apporto. Diverse leghe vengono scelte in base ai metalli di base che vengono uniti e alle proprietà desiderate della giunzione finale.

Ad esempio, le comuni leghe di brasatura a base di argento fondono tra 620°C e 845°C (1150°F e 1550°F). La brasatura del rame sull'acciaio viene spesso eseguita in un forno a circa 1120°C (2050°F).

L'Importanza dell'Azione Capillare

La brasatura funziona grazie all'azione capillare, in cui il metallo d'apporto fuso viene aspirato nello spazio ristretto tra i metalli di base. L'assemblaggio deve essere riscaldato a una temperatura leggermente superiore al punto di fusione del materiale d'apporto per garantire che scorra completamente e formi un legame forte e continuo.

In Cosa la Brasatura Differisce dalla Saldatura

È fondamentale non confondere la brasatura con la saldatura. La saldatura funziona fondendo i metalli di base stessi, facendoli fondere insieme, spesso con l'aggiunta di un materiale d'apporto. La brasatura non fonde mai i metalli di base, rendendola un processo termicamente meno aggressivo.

Comprendere i Compromessi

Scegliere una temperatura di brasatura non significa solo soddisfare una definizione; significa bilanciare i requisiti tecnici e i potenziali svantaggi.

Immissione di Calore e Distorsione

Temperature di brasatura più elevate introducono più energia termica nell'assemblaggio. Ciò può alterare le proprietà dei metalli di base (ad esempio, annullare un precedente trattamento termico) o causare deformazioni e distorsioni, il che è una preoccupazione critica per i componenti di precisione.

Selezione e Costo del Metallo d'Apporto

La scelta del metallo d'apporto determina la temperatura, che a sua volta influisce sul costo e sulle prestazioni. Le leghe di brasatura all'argento a bassa temperatura sono spesso più costose dei riempitivi in rame ad alta temperatura, ma riducono il rischio di danni termici alle parti di base.

Resistenza della Giunzione e Temperatura di Servizio

La temperatura di brasatura è collegata alle prestazioni della giunzione finale. Le leghe di brasatura ad alta temperatura (come i riempitivi a base di nichel) sono tipicamente utilizzate per creare giunzioni che devono funzionare in modo affidabile in ambienti ad alta temperatura, come in un motore a reazione.

Come Applicare Questo al Tuo Progetto

Usa la soglia di temperatura come guida per selezionare il processo corretto per il tuo obiettivo specifico.

- Se la tua attenzione principale è unire componenti sensibili al calore o minimizzare la distorsione: Esplora la saldatura o leghe di brasatura a bassa temperatura che operano appena sopra la soglia dei 450°C.

- Se la tua attenzione principale è ottenere la massima resistenza della giunzione per applicazioni strutturali: Avrai bisogno di leghe di brasatura ad alta temperatura, come riempitivi a base di rame o nichel, che richiedono il controllo del forno a temperature ben superiori ai 1000°C.

- Se la tua attenzione principale è semplicemente differenziare tra i processi: Ricorda la regola: se il materiale d'apporto fonde sotto i 450°C è saldatura; se fonde sopra i 450°C senza fondere il metallo di base, è brasatura.

Comprendere questo principio fondamentale ti consente di selezionare il processo di giunzione corretto in base alle proprietà dei materiali e ai requisiti di prestazione.

Tabella Riassuntiva:

| Processo | Punto di Fusione del Metallo d'Apporto | Distinzione Chiave |

|---|---|---|

| Saldatura | Sotto i 450°C (840°F) | Giunzioni di resistenza inferiore per applicazioni meno impegnative. |

| Brasatura | Sopra i 450°C (840°F) | Giunzioni più resistenti; i metalli di base vengono riscaldati ma NON fusi. |

| Saldatura (Welding) | N/D (I metalli di base fondono) | I metalli di base vengono fusi per unirsi. |

Pronto a ottenere giunzioni brasate perfette e ad alta resistenza? Il controllo preciso della temperatura di un forno da laboratorio KINTEK è essenziale per una brasatura di successo, garantendo che il tuo metallo d'apporto scorra correttamente senza danneggiare i tuoi materiali di base. Sia che tu stia lavorando con componenti sensibili o leghe ad alta temperatura, i nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per il tuo progetto. Contatta KINTEK oggi stesso per discutere le tue specifiche sfide di giunzione dei metalli e scoprire come le nostre soluzioni di laboratorio possono migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come si chiamano i tubi in un forno? Comprendere il ruolo del tubo di lavoro

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera