Introduzione alla scarica a bagliore

Definizione e meccanismo

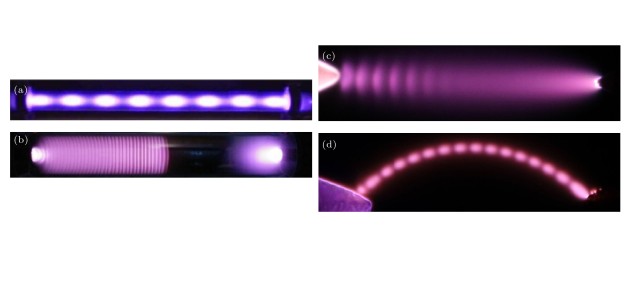

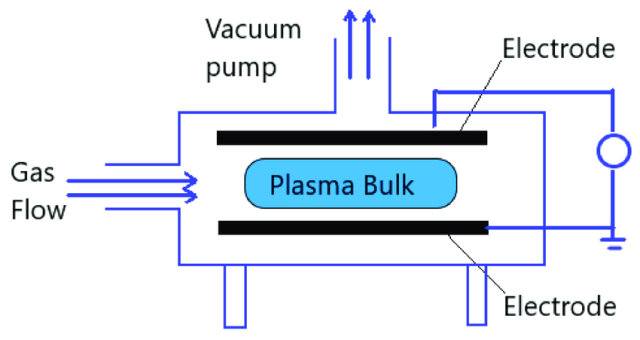

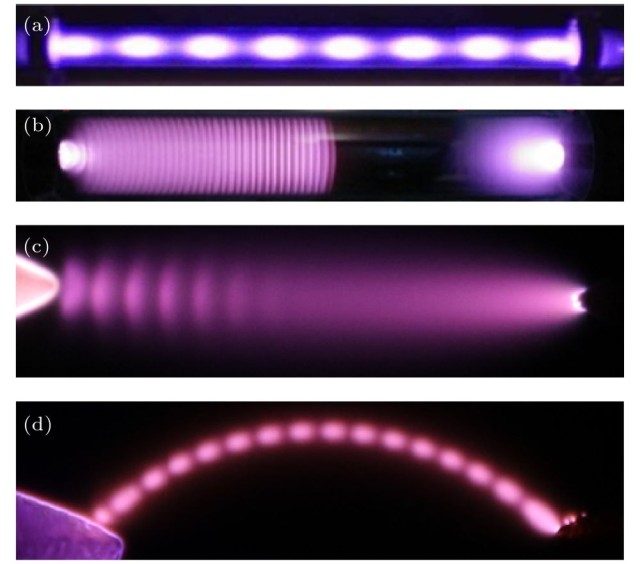

La scarica a bagliore è un fenomeno caratteristico di scarica gassosa che emerge in presenza di una bassa pressione del gas e che funge da metodo cardine per la generazione di plasma all'interno di un gas. Questo processo si svolge tipicamente all'interno di una camera confinata riempita con un gas specifico, dove le pareti interne della camera fungono da catodo e un elettrodo posizionato al centro funge da anodo. L'interazione tra il campo elettrico e le molecole di gas all'interno di questa configurazione dà inizio alla scarica, portando alla formazione del plasma.

In una scarica a bagliore, il campo elettrico accelera gli elettroni rilasciati dal catodo, facendoli collidere con le molecole di gas. Queste collisioni provocano la ionizzazione del gas, creando una cascata di elettroni e ioni nota come effetto valanga di elettroni. Questo effetto è fondamentale per sostenere la scarica e mantenere lo stato di plasma.

Il plasma generato dalla scarica a bagliore presenta diverse regioni distinte, ciascuna con caratteristiche proprie. In particolare, la regione positiva della colonna, che costituisce la maggior parte della scarica, presenta una densità approssimativamente uguale di elettroni e ioni. Al contrario, la regione di incandescenza negativa, situata vicino al catodo, è quella in cui la luminescenza è più intensa. Questa luminescenza è il risultato diretto dei fotoni emessi quando le molecole di gas o gli atomi eccitati ritornano a stati energetici inferiori.

Nel complesso, la scarica a bagliore è un metodo versatile ed efficace per la generazione di plasma, le cui applicazioni si estendono a vari campi, tra cui il processo di deposizione di film tramite plasma (Plasma-Enhanced Chemical Vapor Deposition, PECVD). Il controllo dei parametri del plasma nella scarica a bagliore consente di modulare con precisione la composizione chimica, la microstruttura e le proprietà elettriche dei film depositati, rendendola uno strumento prezioso per la scienza e l'ingegneria dei materiali.

Caratteristiche della scarica a bagliore

Effetto valanga di elettroni

Durante il processo di scarica in un sistema PECVD, gli elettroni vengono liberati dal catodo e successivamente accelerati dall'intenso campo elettrico presente nella camera. Questi elettroni ad alta energia si scontrano poi con le molecole di gas, innescando una reazione a catena nota come valanga di elettroni. Questo processo è caratterizzato dalla moltiplicazione di elettroni e ioni, che contribuisce in modo significativo alla formazione del plasma necessario per la deposizione del film.

La valanga di elettroni inizia quando un elettrone, accelerato dal campo elettrico, guadagna energia sufficiente per ionizzare una molecola di gas al momento della collisione. Questo evento di ionizzazione produce un nuovo elettrone e uno ione positivo. Il nuovo elettrone generato viene poi accelerato dal campo elettrico, guadagnando energia sufficiente per ionizzare un'altra molecola di gas, e il processo si ripete. Questo effetto a cascata porta a una rapida moltiplicazione di elettroni e ioni, creando un denso plasma all'interno della regione di scarica.

L'efficienza del processo a valanga di elettroni è influenzata da diversi fattori, tra cui l'intensità del campo elettrico, il tipo di gas utilizzato e la pressione all'interno della camera. Un campo elettrico più forte accelera più rapidamente gli elettroni a energie più elevate, aumentando la probabilità di eventi di ionizzazione. La scelta del gas influisce sull'energia di ionizzazione necessaria per il processo; i gas con energie di ionizzazione inferiori favoriscono una moltiplicazione delle valanghe più efficiente. Inoltre, la pressione del gas gioca un ruolo cruciale, in quanto determina il percorso libero medio degli elettroni tra le collisioni, influenzando così la probabilità di eventi di ionizzazione.

In sintesi, l'effetto valanga di elettroni è un meccanismo fondamentale nel processo di scarica a bagliore, che guida la generazione di plasma e consente la deposizione uniforme di film nei sistemi PECVD. La comprensione e il controllo di questo processo sono essenziali per ottimizzare le proprietà dei film depositati, rendendolo un'area critica di studio nel campo della deposizione chimica da vapore potenziata da plasma.

Colonna positiva e regioni di incandescenza negativa

In una scarica a bagliore, la distribuzione spaziale del plasma è caratterizzata da regioni distinte, ciascuna con proprietà uniche. La regioneregione della colonna positiva è il corpo principale della scarica, dove la densità di elettroni e ioni è quasi uguale, creando un plasma quasi neutro. Questa regione è tipicamente allungata e si estende dall'anodo verso il catodo, mantenendo un bagliore relativamente uniforme per tutta la sua lunghezza.

Al contrario, la regioneregione di incandescenza negativa è situata vicino al catodo e presenta la luminescenza più intensa. Quest'area è caratterizzata da un'elevata concentrazione di specie eccitate, che emettono fotoni quando si diseccitano, dando origine al caratteristico bagliore luminoso. Il bagliore negativo è significativamente più denso e più luminoso della colonna positiva, il che lo rende un punto focale nell'osservazione visiva della scarica a bagliore.

| Regione | Caratteristiche |

|---|---|

| Colonna positiva | - Corpo principale della scarica - Plasma quasi neutro - Bagliore uniforme |

| Bagliore negativo | - Vicino al catodo - Bagliore più intenso - Alta concentrazione di specie eccitate |

La comprensione dei ruoli e delle caratteristiche di queste regioni è fondamentale per ottimizzare i parametri del processo PECVD, come la potenza, la pressione del gas e la portata, per ottenere le proprietà e l'uniformità del film desiderate.

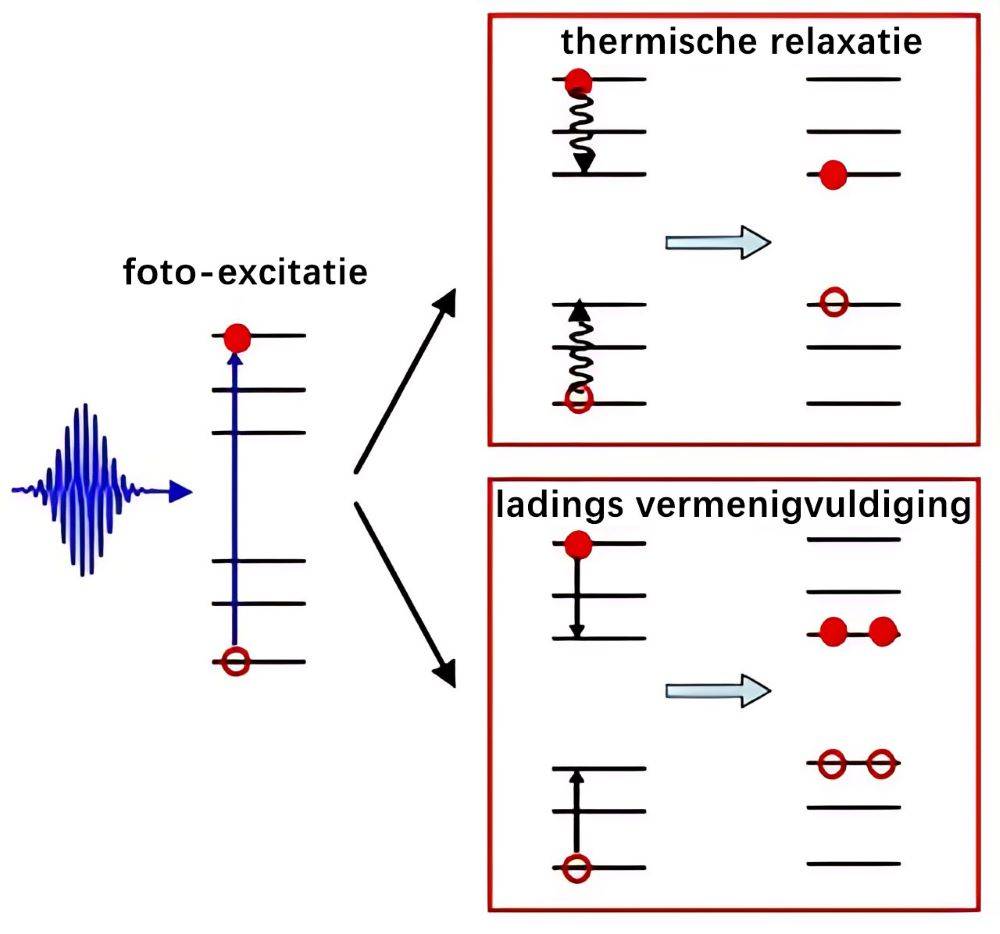

Luminescenza

Il fenomeno della luminescenza in una scarica a bagliore è il risultato diretto delle transizioni energetiche all'interno di molecole e atomi di gas. Quando queste particelle sono eccitate dalla collisione con elettroni ad alta energia, vengono temporaneamente portate a uno stato energetico superiore. Quando le particelle eccitate tornano allo stato energetico originario, più basso, rilasciano l'energia in eccesso sotto forma di fotoni. Questa emissione di luce, o luminescenza, è una caratteristica chiave del processo di scarica a bagliore, che contribuisce al bagliore visibile osservato nel plasma.

Per comprendere meglio il processo, si considerino le seguenti fasi:

- Eccitazione: Gli elettroni, accelerati dal campo elettrico, entrano in collisione con le molecole o gli atomi del gas, trasferendo energia ed elevandoli a uno stato energetico superiore.

- Transizione di energia: Le particelle eccitate, ora in uno stato di energia superiore, sono instabili e tornano rapidamente al loro stato originale.

- Emissione di fotoni: Durante questo ritorno alla stabilità, le particelle rilasciano l'energia in eccesso sotto forma di fotoni, visibili come luce.

Questo ciclo di eccitazione e de-eccitazione è continuo all'interno del plasma e porta alla luminescenza sostenuta osservata nella scarica a bagliore.

Generazione del plasma

La scarica a bagliore è un metodo molto efficace per la generazione di plasma, che ne fa una pietra miliare in diverse applicazioni industriali, tra cui la PECVD (Plasma-Enhanced Chemical Vapor Deposition). Il processo prevede la creazione di un fascio di plasma che viene spinto da una scarica di tensione che si diffonde attraverso gli elettrodi. In particolare, questi elettrodi operano a bassa temperatura, garantendo che la potenza richiesta rimanga modesta. Il funzionamento a bassa temperatura consente l'uso di varie fonti di energia, come la radiofrequenza, la corrente continua o le medie frequenze, per avviare la generazione di plasma.

Indipendentemente dalla fonte di energia impiegata, la sequenza fondamentale della generazione del plasma rimane coerente. Inizialmente, la fonte di energia attiva il processo, creando una miscela di atomi neutri, ioni ed elettroni. Man mano che l'attivazione procede, queste particelle iniziano a diffondersi sporadicamente, espandendosi da una singola particella fondamentale in un ambiente di plasma complesso. Il rapporto tra elettroni, ioni e particelle neutre all'interno del plasma dipende in larga misura dalle specifiche condizioni di scarica, che possono essere finemente regolate per ottenere le caratteristiche desiderate del plasma.

Questo metodo di generazione del plasma è particolarmente vantaggioso nei processi PECVD grazie alla sua capacità di creare un campo di plasma uniforme che può coprire la superficie del substrato in modo uniforme. Questa uniformità è fondamentale per ottenere una deposizione uniforme del film, essenziale per la produzione di materiali semiconduttori di alta qualità. Inoltre, la natura a bassa temperatura della scarica a bagliore garantisce che i materiali del substrato non siano soggetti a danni termici, migliorando ulteriormente la qualità e l'affidabilità dei film depositati.

In sintesi, la scarica a bagliore offre un approccio versatile e controllabile alla generazione del plasma, rendendola uno strumento fondamentale nel processo PECVD. Grazie a un'attenta gestione delle condizioni di scarica, ricercatori e ingegneri possono ottimizzare l'ambiente del plasma per ottenere un controllo preciso sulle proprietà dei film depositati, facendo così progredire il campo della tecnologia dei semiconduttori.

Effetti della scarica a bagliore nel PECVD

Controllo dell'uniformità del film

Il raggiungimento di una deposizione uniforme del film è un aspetto critico del processo PECVD, in gran parte facilitato dal plasma generato dalla scarica a bagliore. L'uniformità della copertura del plasma sulla superficie del substrato è fondamentale, in quanto influenza direttamente la coerenza dello spessore e delle proprietà del film depositato sull'intero substrato.

Per capire meglio come la scarica a bagliore contribuisca all'uniformità del film, è essenziale approfondire la distribuzione spaziale del plasma. Nel contesto della PECVD, il plasma è tipicamente confinato all'interno di una camera di reazione, dove viene posizionato il substrato. La scarica ad incandescenza crea un campo di plasma che si estende uniformemente dall'anodo al catodo, comprendendo il substrato. Questa distribuzione uniforme si ottiene attraverso un attento controllo dei parametri della scarica, come la pressione del gas, la portata e la tensione applicata.

| Parametri | Effetto sull'uniformità |

|---|---|

| Pressione del gas | Una pressione più elevata può portare a una distribuzione più uniforme del plasma. |

| Portata del gas | Una velocità di flusso più bassa può migliorare l'uniformità consentendo al plasma di interagire più a lungo con il substrato. |

| Tensione applicata | Tensioni più elevate possono migliorare l'uniformità aumentando la densità del plasma. |

L'uniformità del plasma non solo garantisce uno spessore costante del film, ma influisce anche sulle proprietà strutturali e chimiche del film. Ad esempio, una distribuzione non uniforme del plasma può comportare variazioni nella densità, nella porosità e nella composizione chimica del film, che possono influire negativamente sulle prestazioni del film in applicazioni come la microelettronica o l'ottica.

In sintesi, il plasma generato dalla scarica a bagliore svolge un ruolo fondamentale nel controllo dell'uniformità del film. Regolando meticolosamente i parametri di scarica, è possibile ottenere una distribuzione uniforme del plasma che porta a una deposizione di film di alta qualità e costante, essenziale per varie applicazioni industriali.

Deposizione a bassa temperatura

La scarica a bagliore è emersa come una tecnica fondamentale nel campo della deposizione di film sottili, in particolare nel contesto della Plasma Enhanced Chemical Vapor Deposition (PECVD). Uno dei suoi vantaggi più significativi è la capacità di facilitare la deposizione di film a temperature sostanzialmente inferiori rispetto ai metodi tradizionali. Questa capacità non è semplicemente vantaggiosa ma essenziale, soprattutto quando si tratta di materiali sensibili alla temperatura. Operando in un intervallo compreso tra 250 e 350°C, i processi PECVD attenuano il rischio di danni termici, un problema comune nelle tecniche di deposizione ad alta temperatura che spesso superano i 1000°C.

La riduzione del budget termico è fondamentale per mantenere l'integrità e le prestazioni dei film depositati. Le temperature più basse assicurano che il substrato sottostante e i materiali depositati non siano sottoposti a calore eccessivo, preservando così le loro proprietà strutturali e chimiche. Questo aspetto è particolarmente importante nella fabbricazione di dispositivi e componenti elettronici avanzati, dove la sensibilità termica è un fattore critico. La capacità di depositare film a temperature più basse mantenendo parametri di prestazione paragonabili a quelli ottenuti a temperature più elevate sottolinea i progressi tecnologici consentiti dalla scarica a bagliore nei processi PECVD.

Inoltre, il regime di temperature più basse consente la deposizione di una gamma più ampia di materiali, compresi quelli tradizionalmente difficili da lavorare a causa della loro instabilità termica. Questa flessibilità aumenta la versatilità della PECVD come tecnica di deposizione, rendendola adatta a un'ampia gamma di applicazioni in diversi settori. La combinazione di riduzione dello stress termico e miglioramento della qualità del film posiziona la PECVD a scarica incandescente come tecnologia leader nella ricerca continua di metodi di deposizione di film sottili efficienti e ad alte prestazioni.

Ottimizzazione delle proprietà del film

L'ottimizzazione delle proprietà del film nel processo PECVD è influenzata in modo significativo dal controllo preciso dei parametri della scarica a bagliore. Questi parametri, tra cui la potenza, la pressione e il flusso di gas, fungono da leve critiche che consentono di regolare con precisione la composizione chimica, la microstruttura e le proprietà elettriche del film. Regolando sistematicamente queste variabili, i ricercatori e gli ingegneri possono ottenere caratteristiche personalizzate del film che soddisfano i requisiti di applicazioni specifiche.

Ad esempio, modificando il livello di potenza della scarica a bagliore si può influire direttamente sull'energia delle particelle di plasma, influenzando così la struttura e la densità del legame del film. Analogamente, la manipolazione della pressione e della portata del gas consente di modulare la concentrazione delle specie reattive all'interno della camera di scarica, che a sua volta influisce sulla velocità e sull'uniformità di deposizione del film.

Questo livello di controllo non è puramente teorico, ma si basa su applicazioni pratiche in cui la qualità e le prestazioni dei film depositati sono fondamentali. La capacità di regolare con precisione questi parametri garantisce che i film risultanti possano presentare proprietà ottimali, come un'elevata rigidità dielettrica, una bassa resistività e una durata meccanica superiore, rendendoli adatti a un'ampia gamma di applicazioni tecnologiche, dalla microelettronica ai dispositivi per le energie rinnovabili.

Deposizione multi-materiale

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) a scarica incandescente è una tecnica versatile in grado di depositare una vasta gamma di materiali. Questo metodo sfrutta le proprietà uniche della scarica a bagliore per facilitare la deposizione di materiali come il biossido di silicio, il nitruro di silicio, l'ossido di silicio e il silicio policristallino, tra gli altri. Il processo prevede la creazione di un ambiente di plasma in cui le specie reattive vengono generate e successivamente depositate sul substrato.

La capacità di depositare più materiali è fondamentale per diverse applicazioni, in quanto consente di creare film complessi e multifunzionali. Ad esempio, il biossido di silicio è spesso utilizzato come isolante, il nitruro di silicio offre un'eccellente resistenza meccanica e chimica e il silicio policristallino è essenziale per i dispositivi semiconduttori. La flessibilità della PECVD nella gestione di questi materiali la rende una scelta preferenziale in settori che vanno dalla microelettronica all'ottica.

Inoltre, il controllo dei parametri di deposizione, come la potenza, la pressione e il flusso del gas, consente di regolare con precisione le proprietà del film. Questa capacità di regolazione fine garantisce che i materiali depositati soddisfino i requisiti specifici dell'applicazione, che si tratti di aumentare la conduttività elettrica, migliorare la stabilità termica o ottimizzare la trasparenza ottica. La capacità di deposizione multi-materiale della PECVD a scarica glow apre quindi un ampio spettro di possibilità nella scienza e nell'ingegneria dei materiali.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

Articoli correlati

- Macchine CVD per la deposizione di film sottili

- Guida completa alla manutenzione delle apparecchiature PECVD

- Perché la PECVD è essenziale per la fabbricazione di dispositivi microelettronici

- Vantaggi e svantaggi della deposizione chimica da vapore (CVD)

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento