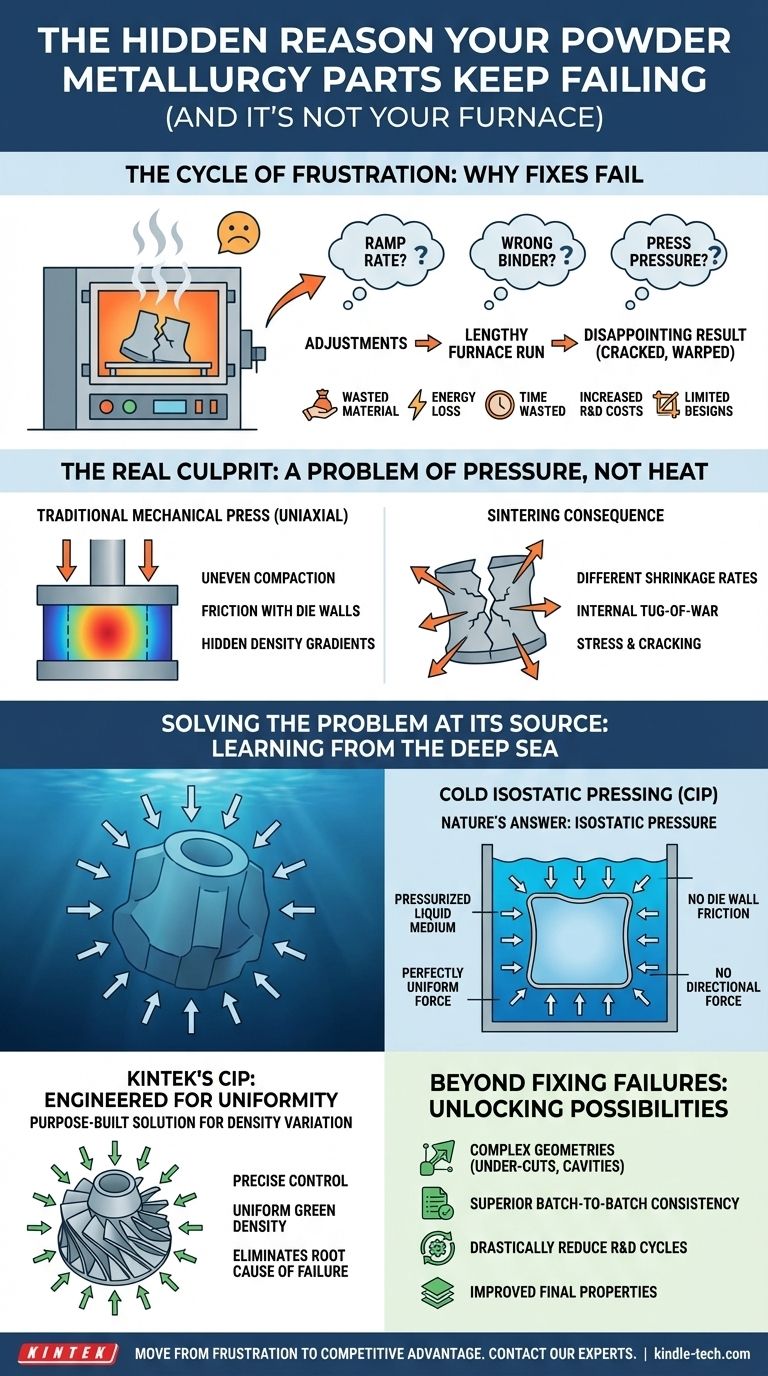

Apri la porta del forno, pieno di anticipazione. Ed eccolo di nuovo: un altro pezzo crepato. Quel componente intricato che hai passato giorni a progettare, a macinare la polvere e a pressare con cura è rovinato. Una piccola fessura, formatasi durante la sinterizzazione, ha appena invalidato una settimana di lavoro. È una storia frustrantemente comune nei laboratori di scienza dei materiali e negli impianti di produzione avanzata.

Il Ciclo della Frustrazione: Perché le Nostre Soluzioni Non Funzionano?

Se questa scena ti è familiare, probabilmente hai già esplorato lo stesso vicolo cieco di risoluzione dei problemi. Inizi a mettere in discussione ogni fase del tuo processo:

- "Il tasso di rampa di sinterizzazione era troppo aggressivo? Proviamo un ciclo più lento e più lungo."

- "Abbiamo usato il legante sbagliato, o il lotto di polvere era incoerente?"

- "Forse dobbiamo regolare la pressione sulla nostra pressa meccanica."

Ogni tentativo di soluzione comporta aggiustamenti noiosi e un altro ciclo di forno lungo e costoso, solo per ottenere spesso lo stesso risultato deludente: pezzi deformati, crepati o incoerenti.

Questo non è solo un grattacapo tecnico; è un problema aziendale significativo. Ogni pezzo fallito rappresenta materiale sprecato, energia e prezioso tempo del tecnico. Le tempistiche dei progetti vengono posticipate, i costi di ricerca e sviluppo aumentano a dismisura e la tua capacità di produrre componenti affidabili e ad alte prestazioni viene messa in discussione. Inizi a evitare progetti complessi, sapendo che il rischio di fallimento è semplicemente troppo alto.

Il Vero Colpevole: Un Problema di Pressione, Non di Calore

E se il problema non fosse affatto il processo di sinterizzazione? E se il difetto fatale fosse bloccato nel tuo pezzo *prima* che entrasse nel forno?

La causa principale di questi fallimenti è quasi sempre la densità non uniforme.

Quando si utilizza una pressa meccanica tradizionale, che applica forza da una o due direzioni (unidirezionalmente), la polvere non si compatta uniformemente. Pensa a preparare una valigia: quando premi dall'alto, i vestiti al centro diventano ben compattati, ma i vestiti lungo i lati e negli angoli rimangono più allentati.

La stessa cosa accade in uno stampo rigido. L'attrito tra la polvere e le pareti dello stampo impedisce che la pressione venga distribuita in modo uniforme. Questo crea "punti stretti" nascosti ad alta densità e "punti allentati" a bassa densità in tutto il pezzo.

Durante la sinterizzazione, queste diverse zone di densità si restringono a velocità diverse. Le aree ad alta densità si restringono meno, e le aree a bassa densità si restringono di più. Questo crea un conflitto interno, generando un'immensa sollecitazione che il tuo pezzo semplicemente non può sopportare. Il risultato è la crepa che vedi quando apri la porta del forno.

Ecco perché i tuoi aggiustamenti di sinterizzazione spesso falliscono. Stai cercando di gestire un sintomo—crepe dovute al calore—mentre la malattia—densità non uniforme dovuta alla pressatura—rimane non trattata.

Risolvere il Problema alla Fonte: Imparare dal Fondo del Mare

Per prevenire questo conflitto interno, devi formare un pezzo con densità eccezionalmente uniforme fin dall'inizio. La domanda è: come si applica la pressione in modo perfettamente uniforme a una forma complessa?

La natura ha già la risposta: pressione isostatica. Un oggetto sommerso in profondità nell'oceano è compresso dalla pressione dell'acqua in modo uniforme da tutte le direzioni: dall'alto, dal basso e da tutti i lati.

La Pressatura Isostatica a Freddo (CIP) è la tecnologia che sfrutta questo principio fondamentale per la produzione.

Un CIP funziona posizionando il tuo stampo flessibile riempito di polvere in una camera contenente liquido. Questo liquido viene quindi pressurizzato, trasmettendo quella forza in modo perfetto e uniforme a ogni singolo punto della superficie dello stampo. È come una versione controllata della pressione delle profondità marine. Non ci sono pareti dello stampo che causano attrito e nessuna forza direzionale che crea gradienti di densità.

CIP KINTEK: Progettato per l'Uniformità

Questo non è un incidente felice; è per progettazione. Una pressa isostatica a freddo non è solo un altro pezzo di attrezzatura da laboratorio; è una soluzione appositamente costruita per il problema fondamentale della variazione di densità.

I sistemi CIP di KINTEK sono progettati per darti un controllo preciso su questo processo. Utilizzano un mezzo fluido ad alta pressione per garantire che ogni particella nel tuo componente—sia esso un semplice tondino o una complessa pala di turbina con canali interni—sperimenti esattamente la stessa forza di compressione.

Il risultato è un pezzo "verde" privo delle sollecitazioni nascoste causate dalla compattazione non uniforme. Hai eliminato la causa principale del fallimento della sinterizzazione prima ancora che il pezzo si scaldi.

Oltre la Risoluzione dei Fallimenti: Sbloccare Nuove Possibilità di Produzione

Una volta che smetti di combattere i risultati incoerenti, si apre un nuovo mondo di opportunità. Risolvere il problema della densità non significa solo ridurre i tassi di scarto; significa elevare ciò che il tuo laboratorio o la tua linea di produzione è in grado di realizzare.

Con un processo CIP affidabile, puoi:

- Produrre con sicurezza geometrie complesse—come pezzi con sottosquadri, cavità interne o lunghi rapporti d'aspetto—che sono impossibili con la pressatura a stampo tradizionale.

- Ottenere una consistenza lotto-lotto superiore, fondamentale per applicazioni in aerospaziale, impianti medici ed elettronica ad alte prestazioni.

- Ridurre drasticamente i cicli di ricerca e sviluppo, poiché non sprechi più tempo in risoluzioni iterative dei problemi e puoi passare dal design a prototipi affidabili molto più velocemente.

- Migliorare le proprietà finali dei tuoi componenti, poiché una densità verde uniforme porta a proprietà del materiale più prevedibili e omogenee dopo la sinterizzazione.

Risolvere questo problema persistente trasforma il tuo processo da fonte di frustrazione a fonte di vantaggio competitivo. Ti consente di affrontare i progetti ambiziosi che un tempo consideravi troppo rischiosi.

Questo cambiamento fondamentale dal combattere i sintomi all'affrontare la causa principale è ciò che separa buoni risultati da innovazioni rivoluzionarie. Che tu stia sviluppando ceramiche di prossima generazione, leghe metalliche ad alta resistenza o polimeri avanzati, la formazione costante del materiale è il fondamento del successo. Il nostro team di specialisti comprende profondamente queste sfide e può aiutarti a determinare il processo preciso richiesto dal tuo progetto. Parliamo di come trasformare la tua lavorazione dei materiali da un punto di frustrazione a un vantaggio competitivo. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

Articoli correlati

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Capire le basi della pressatura isostatica

- Come le presse isostatiche migliorano l'efficienza della lavorazione dei materiali

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- Guida completa agli stampi per pressatura isostatica: Tipi, processi e applicazioni