Introduzione alla pressatura isostatica a freddo

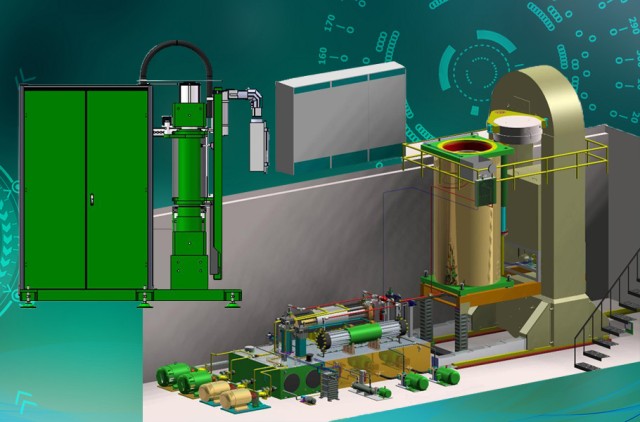

La pressatura isostatica a freddo La pressatura isostatica a freddo (CIP) è un processo utilizzato per compattare le polveri in una forma o dimensione specifica. Questo metodo prevede di sottoporre le polveri a una pressione elevata, in genere compresa tra 100 e 200 MPa, in un mezzo liquido. Il mezzo liquido assicura che la pressione sia applicata uniformemente in tutte le direzioni, ottenendo un prodotto denso e privo di vuoti. Il CIP è una tecnica versatile che può essere utilizzata per produrre un'ampia gamma di prodotti, da forme semplici a componenti complessi con geometrie intricate. Il processo è ampiamente utilizzato in settori quali la metallurgia delle polveri, i metalli refrattari e le automobili, dove è apprezzato per la sua capacità di produrre componenti con eccellenti proprietà meccaniche e resistenza alla corrosione.

Indice dei contenuti

- Introduzione alla pressatura isostatica a freddo

- Pressatura isostatica vs. pressatura a freddo

- Resistenza uniforme e versatilità

- Resistenza alla corrosione e miglioramento delle proprietà meccaniche

- Applicazioni nella metallurgia delle polveri, nei metalli refrattari e nell'industria automobilistica

- Sinterizzazione e forza verde

- Conclusione

Pressatura isostatica e a freddo

Quando si tratta di compattare le polveri, due metodi popolari sono la pressatura isostatica e la pressatura a freddo. Entrambi i metodi possono produrre materiali di alta qualità, ma si differenziano per diversi aspetti.

Pressatura isostatica

La pressatura isostatica consiste nell'applicare una pressione uguale alla polvere compattata per ottenere una densità e un'uniformità di microstruttura ottimali. La pressa utilizza un gas o un liquido per imprimere forza a un contenitore ermeticamente sigillato riempito con la polvere metallica, utilizzando temperature elevate o ambiente. Questi processi sono noti rispettivamente come pressatura isostatica a caldo e a freddo.

La pressatura isostatica presenta diversi vantaggi rispetto ad altri metodi, come la bassa distorsione alla cottura e il ritiro costante alla cottura. Inoltre, i pezzi possono essere cotti senza essiccazione, la maggior parte dei compatti verdi (non cotti) può essere lavorata e le tensioni interne nei compatti pressati sono ridotte. La pressatura isostatica può essere utilizzata anche per pressare compatti con un rapporto lunghezza-diametro molto elevato (> 200), pezzi con forme interne, tra cui filettature, scanalature, dentellature e rastremazioni, e pezzi lunghi a parete sottile. Le polveri deboli possono essere pressate anche con la pressatura isostatica ed è possibile pressare un compatto con due o più strati di polvere con caratteristiche diverse.

Tuttavia, la pressatura isostatica presenta anche alcuni svantaggi. Ad esempio, la precisione delle superfici pressate adiacenti al sacco flessibile è inferiore rispetto alla pressatura meccanica o all'estrusione, e di solito richiede una lavorazione successiva. Inoltre, per le presse per sacchi a secco completamente automatiche è normalmente necessaria una polvere essiccata a spruzzo relativamente costosa e i tassi di produzione sono inferiori a quelli dell'estrusione o della compattazione con stampi.

Pressatura a freddo

La pressatura a freddo è un processo di compressione di una polvere in una forma solida senza l'uso di calore. Questo metodo è spesso utilizzato per produrre polveri compatte di forma semplice con una densità verde uniforme. È anche un metodo efficace per polveri difficili da pressare, come i metalli duri.

Uno dei vantaggi della pressatura a freddo è che può produrre pezzi con un'elevata precisione dimensionale e una densità uniforme in tutto il pezzo. Inoltre, lo stampaggio a freddo consente di produrre forme complesse e il processo è relativamente veloce e poco costoso.

Tuttavia, la pressatura a freddo presenta anche alcuni svantaggi. Ad esempio, la densità del pezzo finale è inferiore a quella della pressatura isostatica e possono verificarsi vuoti interni o difetti nel pezzo. Inoltre, il processo potrebbe non essere adatto a tutti i tipi di polveri e potrebbe essere necessaria una lavorazione successiva per ottenere la forma desiderata.

Pressatura isostatica vs. pressatura a freddo

In confronto, la pressatura isostatica può produrre pezzi con una densità più elevata e una distribuzione più uniforme della densità rispetto alla pressatura a freddo. La pressatura isostatica può anche produrre pezzi di forma complessa e con elevati rapporti lunghezza-diametro, mentre la pressatura a freddo è più adatta per pezzi di forma semplice. Inoltre, la pressatura isostatica può essere più costosa e più lenta di quella a freddo, ma è più precisa e produce meno difetti. In definitiva, la scelta tra la pressatura isostatica e quella a freddo dipende dai requisiti specifici dell'applicazione.

Forza uniforme e versatilità

La pressatura isostatica a freddo (CIP) è un processo di produzione versatile in grado di produrre oggetti con forza e densità uniformi. Il processo prevede l'inserimento di un materiale, come una polvere metallica o una ceramica, in uno stampo flessibile e l'assoggettamento a fluidi ad alta pressione da tutti i lati. In questo modo si ottiene un prodotto con resistenza e densità uniformi e privo di porosità.

Resistenza uniforme

La pressione utilizzata per compattare i materiali è uguale in tutte le direzioni, per cui si ottiene un materiale con una resistenza uniforme. La resistenza uniforme del materiale pressato isostaticamente a freddo lo rende più efficiente rispetto a quelli privi di resistenza uniforme.

Versatilità

Il CIP può essere utilizzato per produrre forme difficili che non possono essere realizzate con altri metodi, il che lo rende più versatile. Il processo può essere utilizzato per produrre materiali di grandi dimensioni e l'unica limitazione alle dimensioni dei materiali prodotti con questo metodo è la dimensione del recipiente di pressione. Ciò consente di produrre forme e dimensioni complesse con elevata precisione.

Resistenza alla corrosione

La pressatura isostatica a freddo migliora la resistenza alla corrosione di un materiale. Pertanto, i materiali sottoposti a questo processo hanno una durata maggiore rispetto alla maggior parte degli altri materiali.

Metallurgia delle polveri

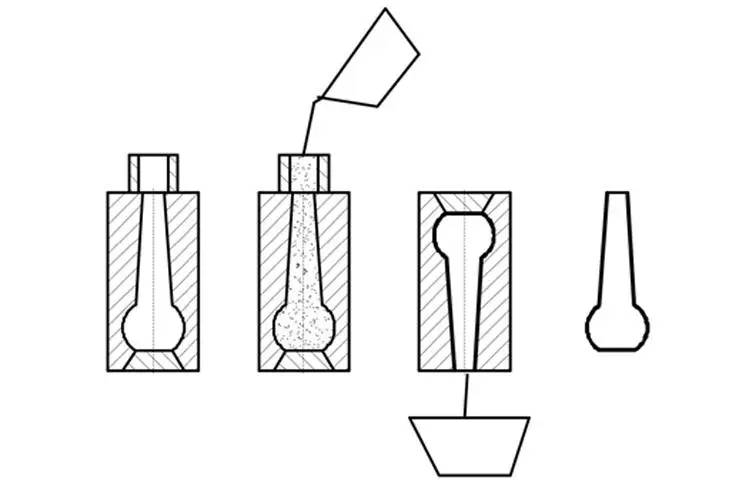

La pressatura isostatica a freddo è utilizzata nella metallurgia delle polveri per produrre forme e dimensioni complesse con elevata precisione. Viene utilizzata per la fase di compattazione della metallurgia delle polveri che precede la fase di sinterizzazione. La CIP è spesso utilizzata per produrre forme e dimensioni difficili che non possono essere realizzate con altri metodi.

Metalli refrattari

Il CIP è utilizzato per produrre metalli refrattari come tungsteno, molibdeno e tantalio. Il tungsteno, ad esempio, viene utilizzato per produrre fili per filamenti nell'industria delle lampade. In genere, i metalli refrattari hanno un elevato punto di fusione e sono resistenti all'usura.

Obiettivi di sputtering

La pressatura isostatica a freddo (CIP) può pressare la polvere di ossido di indio-stagno (ITO) in grandi preforme di ceramica, che vengono poi sinterizzate in determinate condizioni. Questo metodo può teoricamente produrre bersagli ceramici con una densità del 95%.

Automobili

La pressatura isostatica a freddo è utilizzata per la produzione di componenti automobilistici come cuscinetti e ingranaggi della pompa dell'olio. Si ottengono così componenti di alta qualità con eccellenti proprietà meccaniche.

In conclusione, la resistenza uniforme e la versatilità offerte dalla pressatura isostatica a freddo la rendono un'opzione interessante per i produttori che desiderano produrre componenti complessi di alta qualità con eccellenti proprietà meccaniche. Il CIP trova diverse applicazioni, tra cui la metallurgia delle polveri, i metalli refrattari, i target di sputtering e i componenti automobilistici. La resistenza uniforme ottenuta con il processo CIP lo rende più efficiente, mentre la sua versatilità consente di produrre forme e dimensioni complesse con elevata precisione.

Resistenza alla corrosione e miglioramento delle proprietà meccaniche

La pressatura isostatica a freddo (CIP) è un processo produttivo utilizzato per produrre materiali omogenei ad alta densità, resistenti alla corrosione e con proprietà meccaniche migliorate. Questo processo è particolarmente utile per la produzione di parti e componenti che richiedono elevata forza, durata e resistenza all'usura.

Resistenza alla corrosione

Uno dei vantaggi principali del CIP è la capacità di migliorare la resistenza alla corrosione dei materiali, rendendoli ideali per l'uso in ambienti difficili dove l'esposizione a sostanze chimiche, umidità e altri agenti corrosivi può causare danni. I fluidi ad alta pressione applicati durante il processo CIP comprimono il materiale e chiudono eventuali spazi o pori che potrebbero altrimenti consentire agli agenti corrosivi di penetrare nella superficie.

Miglioramento delle proprietà meccaniche

Il CIP può migliorare le proprietà meccaniche dei materiali, tra cui la resistenza alla trazione, la durezza e la duttilità, consentendo loro di sopportare maggiori sollecitazioni e sforzi. Ciò rende il CIP la scelta ideale per la produzione di parti e componenti complessi che richiedono elevata precisione e accuratezza.

Il CIP rispetto ai metodi tradizionali

Rispetto ai metodi di produzione tradizionali, il CIP offre una maggiore resistenza alla corrosione e migliori proprietà meccaniche. Ad esempio, i pezzi prodotti con il CIP hanno una densità maggiore e sono più omogenei rispetto a quelli prodotti con altri metodi, con conseguenti migliori proprietà meccaniche. Inoltre, il CIP può produrre pezzi di forme complesse che sarebbero difficili o impossibili da realizzare con altri metodi.

Materiali utilizzati nel CIP

I materiali più comuni utilizzati nel CIP includono polveri ceramiche, grafite, materiali refrattari, isolanti elettrici e ceramiche avanzate come nitruro di silicio, carburo di silicio, nitruro di boro, carburo di boro e spinello.

Applicazioni del CIP

I vantaggi del CIP lo rendono ideale per un'ampia gamma di applicazioni. È ampiamente utilizzato nella produzione di apparecchiature di laboratorio, componenti aerospaziali e dispositivi medici, tra le altre applicazioni. Il CIP si sta espandendo anche in nuove applicazioni, come la pressatura di target di sputtering, il rivestimento di parti di valvole in un motore per ridurre al minimo l'usura delle testate, le telecomunicazioni, l'elettronica, l'aerospaziale e l'automotive.

In conclusione, la pressatura isostatica a freddo (CIP) è un processo produttivo molto efficace che offre numerosi vantaggi. Il CIP è in grado di migliorare la resistenza alla corrosione dei materiali, di esaltarne le proprietà meccaniche e di produrre pezzi di forme complesse. Le sue applicazioni sono diverse e sono ampiamente utilizzate, tra l'altro, nella produzione di apparecchiature di laboratorio, componenti aerospaziali e dispositivi medici.

Applicazioni nella metallurgia delle polveri, nei metalli refrattari e nell'industria automobilistica

La pressatura isostatica a freddo (CIP) trova numerose applicazioni in vari settori, tra cui la metallurgia delle polveri, i metalli refrattari e le automobili.

Metallurgia delle polveri

Nella metallurgia delle polveri, il CIP viene utilizzato per produrre componenti ad alte prestazioni come ingranaggi, cuscinetti e utensili da taglio. La tecnica è ideale per questa applicazione in quanto produce materiali ad alta densità con forme complesse e dettagli intricati. Il processo CIP rimuove la porosità, aumenta la densità e migliora le proprietà meccaniche, dando vita a prodotti con densità uniforme, tolleranze strette e migliore lavorabilità.

Metalli refrattari

Il CIP viene utilizzato anche nell'industria dei metalli refrattari per produrre pezzi in grado di resistere a temperature estreme e ambienti difficili. Componenti come ugelli, blocchi e crogioli refrattari, carburi cementati, grafite isotropa, isolanti ceramici, tubi per applicazioni chimiche speciali, ferriti, filtri metallici, preforme e tubi e barre di plastica sono prodotti attraverso questo processo.

Automobili

L'industria automobilistica utilizza il CIP per creare parti di motore leggere ed efficienti, come pistoni e testate. L'elevato costo iniziale degli stampi di pressatura non è giustificato per questi componenti, mentre il processo CIP consente di creare forme complesse e tolleranze strette. In questo modo si ottengono parti di motore leggere ed efficienti, essenziali per ridurre il consumo di carburante e le emissioni.

Vantaggi del CIP

I vantaggi del CIP lo rendono una tecnica preziosa per diversi settori industriali. Il processo produce materiali ad alta densità con forme complesse e dettagli intricati, elimina la porosità, aumenta la densità e migliora le proprietà meccaniche. Il CIP consente inoltre di ottenere prodotti con densità uniforme, tolleranze strette e migliore lavorabilità. La tecnica è relativamente economica e non richiede costi iniziali elevati per gli stampi di pressatura. La capacità di creare forme complesse e tolleranze strette la rende ideale per le applicazioni in cui resistenza, durata e precisione sono essenziali.

In conclusione, la pressatura isostatica a freddo (CIP) è una tecnica preziosa per diversi settori, tra cui la metallurgia delle polveri, i metalli refrattari e le automobili. La sua capacità di produrre materiali ad alta densità con forme complesse e dettagli intricati, di eliminare la porosità, di aumentare la densità e di migliorare le proprietà meccaniche, la rende una scelta ideale per le applicazioni in cui resistenza, durata e precisione sono essenziali.

Sinterizzazione e resistenza al verde

La pressatura isostatica a freddo (CIP) è un potente strumento per migliorare la sinterizzazione e la resistenza verde dei materiali, che la rende un processo importante nella produzione di un'ampia gamma di prodotti, tra cui componenti aerospaziali, dispositivi medici e componenti elettronici.

Sinterizzazione

La sinterizzazione è un processo che consiste nel riscaldare un materiale ad alta temperatura senza fonderlo, facendo sì che le particelle si leghino tra loro. L'alta pressione applicata durante il CIP aiuta a compattare il materiale, ottenendo una densità più uniforme e una migliore sinterizzazione. Il processo di sinterizzazione è una fase cruciale nella produzione di materiali ceramici e metallici. Utilizzando il CIP, il processo di sinterizzazione viene migliorato, rendendo il materiale più resistente e più facile da maneggiare durante le fasi di lavorazione successive.

Forza verde

La resistenza verde di un materiale si riferisce alla sua capacità di mantenere la forma e la struttura durante la manipolazione e la lavorazione. Il CIP contribuisce ad aumentare la resistenza verde dei materiali riducendo la quantità di vuoti e difetti presenti nel materiale. Quando il materiale viene compresso, le particelle si riorganizzano, dando luogo a una struttura più compatta e meno incline a crepe o distorsioni durante la manipolazione. Ciò rende il materiale molto più facile da lavorare durante la lavorazione e riduce la quantità di scarti e rifiuti generati durante la produzione.

Vantaggi del CIP

I vantaggi del CIP nel migliorare la sinterizzazione e la resistenza a verde dei materiali sono significativi. Il processo consente di ottenere una densità più uniforme, una migliore sinterizzazione e una maggiore resistenza verde. Ciò rende il materiale più resistente e più facile da maneggiare durante le fasi di lavorazione successive, riducendo la quantità di scarti e rifiuti generati durante la produzione. Inoltre, il miglioramento del processo di sinterizzazione si traduce in un materiale più resistente all'usura e alla corrosione, che lo rende ideale per l'uso in ambienti difficili.

In conclusione, il CIP è uno strumento potente per migliorare la sinterizzazione e la resistenza a verde dei materiali, che lo rende un processo importante nella produzione di un'ampia gamma di prodotti. L'uso del CIP migliora il processo di sinterizzazione, rendendo il materiale più resistente e più facile da maneggiare durante le fasi di lavorazione successive. L'aumento della resistenza verde dei materiali riduce la quantità di scarti e rifiuti generati durante la produzione, rendendo il processo più conveniente. Il CIP è una fase cruciale nella produzione di materiali ceramici e metallici e i suoi vantaggi sono significativi per un'ampia gamma di industrie.

Conclusione

La pressatura isostatica a freddo è un metodo molto efficace per compattare e modellare i materiali. Offre numerosi vantaggi rispetto alle tecniche di pressatura tradizionali, tra cui una maggiore uniformità di resistenza e migliori proprietà meccaniche. Il processo è versatile e adattabile, il che lo rende ideale per un'ampia gamma di applicazioni, tra cui la metallurgia delle polveri, i metalli refrattari e le automobili. Grazie alla sua capacità di migliorare la resistenza al verde e alla corrosione, la pressatura isostatica a freddo sta diventando una scelta sempre più popolare per i produttori che cercano di migliorare le prestazioni dei loro prodotti. Nel complesso, questa tecnologia rappresenta un significativo passo avanti nella scienza dei materiali e sicuramente svolgerà un ruolo importante nel plasmare il futuro della produzione.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Che cos'è la macchina per la pressatura isostatica

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Guida completa alla pressatura isostatica: processi e caratteristiche

- Conoscere il processo di pressatura isostatica e le sue tipologie