Manutenzione ed efficienza

Isolamento e sigillatura

Il mantenimento dell'integrità dell'isolamento intorno al forno inclinabile è fondamentale per garantire un'efficienza ottimale. Questo processo comporta un'ispezione meticolosa e, se necessario, la sostituzione dei vari materiali di tenuta. I componenti principali che richiedono un'attenzione regolare sono

- Guarnizioni di sabbia: Sono fondamentali per evitare la perdita di calore e mantenere la temperatura interna del forno. Con il passare del tempo, le guarnizioni di sabbia possono degradarsi a causa dei continui cicli termici, rendendo indispensabile la loro sostituzione.

- Nastro in fibra di vetro: Questo materiale flessibile viene utilizzato per sigillare giunti e spazi vuoti, evitando perdite di calore. Controlli regolari assicurano che il nastro rimanga intatto ed efficace.

- Tappetini in fibra isolante: Questi tappetini forniscono un significativo strato di isolamento, proteggendo la struttura del forno dalle alte temperature. I tappetini danneggiati o usurati devono essere prontamente sostituiti per mantenere l'efficienza.

Per semplificare questo processo di manutenzione, è consigliabile stabilire un programma di routine per l'ispezione di questi materiali. Questo approccio proattivo non solo migliora l'efficienza del forno, ma ne prolunga anche la durata, riducendo i costi operativi a lungo termine.

Semplificare le riparazioni con l'intelligenza artificiale

L'integrazione di un software di intelligenza artificiale, come QMULUS, nelle routine di manutenzione dei forni rappresenta un significativo passo avanti per garantire l'efficienza e la qualità del processo. Questa tecnologia avanzata è progettata per monitorare meticolosamente i parametri critici, tra cui il flusso di gas, la corrente elettrica e le prestazioni del motore, fornendo informazioni in tempo reale che sono essenziali per mantenere il funzionamento ottimale del forno.

Sfruttando l'intelligenza artificiale, gli operatori possono rilevare tempestivamente le anomalie e prevedere i potenziali problemi prima che si aggravino in costose riparazioni. Ad esempio, le fluttuazioni del flusso di gas possono essere immediatamente segnalate, consentendo regolazioni tempestive per evitare interruzioni del processo di riscaldamento. Allo stesso modo, il monitoraggio dei dati del motore aiuta a identificare i segni di usura, assicurando che i motori vengano revisionati o sostituiti prima che si guastino, mantenendo così costanti le prestazioni del forno.

Inoltre, i sistemi basati sull'intelligenza artificiale offrono capacità di analisi predittiva che vanno oltre la manutenzione reattiva. Questi sistemi possono analizzare i dati storici per prevedere le esigenze di manutenzione, ottimizzando la programmazione delle riparazioni e riducendo i tempi di fermo. Questo approccio proattivo non solo migliora l'affidabilità del funzionamento del forno, ma contribuisce anche a un significativo risparmio sui costi, riducendo al minimo le attività di manutenzione non pianificate.

In sintesi, l'adozione dell'intelligenza artificiale nella manutenzione dei forni snellisce i processi di riparazione, garantisce un'efficienza continua e migliora la qualità complessiva delle operazioni di riscaldamento e lavorazione.

Migliori pratiche operative

Ottimizzazione delle impostazioni di pressione

Per garantire prestazioni ottimali e prevenire problemi operativi, è essenziale mantenere le pressioni atmosferiche del forno leggermente al di sopra dei livelli ambientali. In genere, si tratta di impostare la pressione tra0,25 - 0,35 pollici di colonna d'acqua. Questo intervallo è utile in diverse aree chiave:

-

Prevenzione dei problemi di controllo del carbonio: Mantenendo una leggera pressione positiva, è possibile evitare l'ingresso di aria ambiente, che potrebbe altrimenti alterare l'equilibrio del carbonio all'interno del forno. Ciò è fondamentale per processi come la carburazione, in cui è necessario un controllo preciso del potenziale di carbonio per ottenere le proprietà desiderate del materiale.

-

Ridurre al minimo le fluttuazioni operative: Un'impostazione stabile della pressione riduce il rischio di cambiamenti improvvisi nelle condizioni del forno, che possono portare a cicli di riscaldamento e raffreddamento incoerenti. Questa stabilità è fondamentale per mantenere la qualità e l'uniformità dei pezzi trattati.

-

Miglioramento della sicurezza: Un ambiente a pressione controllata contribuisce anche alla sicurezza generale dell'operazione. Aiuta a gestire il flusso di gas e previene la formazione di atmosfere pericolose all'interno del forno.

In sintesi, la regolazione fine delle impostazioni di pressione all'interno di questo intervallo non solo ottimizza le prestazioni del forno, ma garantisce anche un funzionamento più sicuro e affidabile.

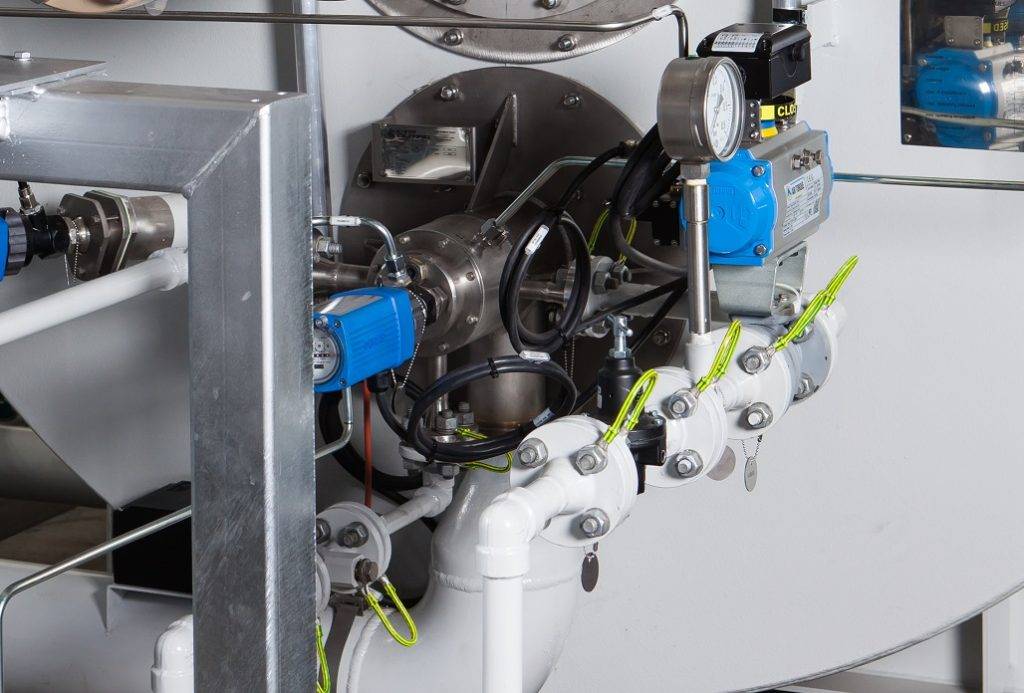

Sicurezza del sistema multi-bruciatore

Quando si tratta di garantire la sicurezza nei sistemi di combustione a più bruciatori, l'integrazione di meccanismi di sicurezza avanzati è fondamentale. Un sistema multi-bruciatore è progettato per distribuire il processo di combustione su più bruciatori, migliorando l'efficienza e riducendo il carico sui singoli bruciatori. Tuttavia, questa distribuzione richiede anche solidi protocolli di sicurezza per gestire potenziali guasti.

Una caratteristica di sicurezza fondamentale in questi sistemi è il meccanismo di interblocco, che spegne automaticamente tutti i bruciatori in caso di guasto di un singolo bruciatore. Questa misura proattiva impedisce che un problema minore si trasformi in un grave rischio per la sicurezza. Ad esempio, se un bruciatore si guasta, i restanti bruciatori potrebbero potenzialmente lavorare troppo, causando un surriscaldamento o addirittura un guasto catastrofico. Arrestando l'intero sistema, l'interblocco assicura che il rischio di incendio, esplosione o altre condizioni pericolose sia ridotto al minimo.

Inoltre, i moderni sistemi multi-bruciatore sono spesso dotati di strumenti di monitoraggio e diagnostica in tempo reale. Questi strumenti valutano continuamente le prestazioni di ciascun bruciatore, fornendo agli operatori un feedback immediato e consentendo interventi tempestivi. Ad esempio, i sensori possono rilevare fluttuazioni nel flusso di gas, deviazioni di temperatura o modelli di combustione anomali, attivando il sistema di interblocco se necessario. Questo livello di monitoraggio non solo aumenta la sicurezza, ma contribuisce anche all'efficienza e all'affidabilità complessiva del sistema.

In sintesi, la sicurezza dei sistemi di combustione a più bruciatori è rafforzata dall'integrazione di meccanismi di blocco e strumenti di monitoraggio avanzati. Queste caratteristiche assicurano che qualsiasi potenziale guasto venga affrontato rapidamente, mantenendo così l'integrità e la sicurezza dell'intero sistema.

Risoluzione dei problemi e sicurezza

Rilevamento delle fiamme e sicurezza

I sistemi di rilevamento delle fiamme sono parte integrante della gestione dell'alimentazione del combustibile e della prevenzione di condizioni pericolose durante il processo di combustione. Questi sistemi sono progettati per monitorare la presenza di una fiamma in tempo reale, assicurando che qualsiasi anomalia venga rapidamente identificata e affrontata. In questo modo, svolgono un ruolo cruciale nel mantenere la sicurezza all'interno dell'ambiente del forno.

Uno dei componenti chiave di un sistema di rilevamento della fiamma è il sensore di fiamma, che può essere di tipo ottico o ionizzante. I sensori ottici rilevano la presenza di una fiamma misurando la luce emessa dal processo di combustione, mentre i sensori ionizzanti rilevano le variazioni di conducibilità elettrica causate dalla fiamma. Entrambi i tipi di sensori sono essenziali per fornire un feedback accurato e tempestivo al sistema di controllo.

Oltre al rilevamento della fiamma, questi sistemi gestiscono anche l'alimentazione del combustibile. Se viene rilevata una fiamma, il sistema assicura che venga fornita la quantità di combustibile appropriata per mantenere il processo di combustione. Tuttavia, se non viene rilevata alcuna fiamma, il sistema interrompe immediatamente l'alimentazione del combustibile per evitare potenziali rischi, come esplosioni o incendi.

Per aumentare ulteriormente la sicurezza, molti dei moderni sistemi di rilevamento della fiamma sono integrati con dispositivi di sicurezza avanzati. Ad esempio, un sistema di combustione a più bruciatori può essere dotato di un dispositivo di sicurezza che spegne tutti i bruciatori se uno di essi si guasta, impedendo così una combustione incontrollata. Questo approccio proattivo garantisce che l'intero sistema rimanga sempre sicuro e operativo.

Inoltre, la manutenzione e la calibrazione regolari dei sistemi di rilevamento della fiamma sono essenziali per garantirne l'accuratezza e l'affidabilità. Ciò include controlli periodici dei sensori, dei sistemi di controllo e dei dispositivi di sicurezza, nonché la sostituzione di eventuali componenti usurati o danneggiati. Attenendosi a queste pratiche di manutenzione, gli operatori possono assicurarsi che i loro sistemi di rivelazione di fiamma siano sempre pronti a rispondere a qualsiasi potenziale pericolo.

In sintesi, i sistemi di rilevamento della fiamma sono una componente critica della sicurezza nelle operazioni di forno. Monitorando continuamente il processo di combustione e gestendo l'alimentazione del combustibile, questi sistemi aiutano a prevenire condizioni pericolose e a garantire la sicurezza generale dell'impianto.

Controllo della carburazione

Per risolvere efficacemente i problemi e controllare le atmosfere di carburazione, è essenziale attenersi a un test in 11 fasi. Questo processo meticoloso assicura che il potenziale di carbonio sia mantenuto con precisione, prevenendo così problemi critici come perdite di ossidazione e difetti superficiali. Il potenziale di carbonio, che idealmente dovrebbe essere compreso tra lo 0,8% e l'1,2%, è influenzato da diversi fattori:

- Tipo di acciaio: Acciai diversi richiedono potenziali di carbonio diversi per ottenere risultati ottimali.

- Temperatura di carburazione: La temperatura di processo influisce in modo significativo sul tasso di assorbimento del carbonio e sulle proprietà finali dello strato carburato.

Un controllo improprio del potenziale di carbonio può portare a una serie di problemi, tra cui:

- Austenite trattenuta: Un eccesso di carbonio può causare la ritenzione di austenite, che riduce la durezza.

- Ossidazione dei confini del grano: Può indebolire il materiale e portare a cricche intergranulari.

- Cricche superficiali: Alti livelli di carbonio possono causare infragilimento superficiale e cricche.

- Bassa durezza superficiale: L'inadeguato assorbimento di carbonio determina una durezza inferiore, che influisce sulla resistenza all'usura.

- Rete di carburo: Un'eccessiva formazione di carburo può degradare le proprietà del materiale.

Oltre a migliorare la durezza superficiale, la carburazione aumenta significativamente la resistenza all'usura e alla fatica. È particolarmente efficace per gli acciai a basso tenore di carbonio (dallo 0,05% allo 0,3% di carbonio) e può essere applicata a pezzi di varia complessità. Le temperature comuni per la carburazione vanno da 1200°F a 1600°F, in genere utilizzando forni endotermici con processi di tempra in olio e in aria. I materiali più comuni includono acciai come il 12L14, il 1018 e l'8620, ognuno dei quali richiede parametri di trattamento specifici per ottenere i risultati desiderati.

Seguendo rigorosamente il test in 11 fasi e tenendo conto di questi fattori, gli operatori possono garantire un controllo preciso del processo di carburazione, ottenendo pezzi di alta qualità e durevoli, adatti alle applicazioni previste.

Sicurezza della fiamma e spurgo

Garantire la sicurezza della fiamma è un aspetto critico del funzionamento di riscaldatori o forni, soprattutto in ambienti in cui sono presenti gas combustibili. Il processo di spurgo prevede l'introduzione nel sistema di una quantità d'aria sufficiente a completare quattro ricambi d'aria. Questo rigoroso processo di spurgo rimuove efficacemente i gas combustibili residui che possono essersi accumulati all'interno del riscaldatore o del forno. In questo modo, si riduce significativamente il rischio di un'accensione accidentale quando viene successivamente introdotta una fonte di accensione.

Per ottenere questo risultato, gli operatori devono monitorare attentamente il flusso d'aria e assicurarsi che ogni ricambio d'aria sia completo e accurato. Questo non solo aumenta la sicurezza dell'operazione, ma contribuisce anche a mantenere l'integrità e l'efficienza del sistema di riscaldamento. L'approccio meticoloso allo spurgo sottolinea l'importanza delle misure preventive per garantire un ambiente di lavoro sicuro.

Manutenzione e documentazione del sistema

Controlli regolari del forno

L'ispezione regolare dei rivestimenti dei forni è essenziale per mantenere l'integrità e l'efficienza dei sistemi di forni ad aria e ad atmosfera. Questo controllo di routine deve concentrarsi sull'identificazione di segni di surriscaldamento e deformazione, che possono compromettere la stabilità strutturale del forno. Il surriscaldamento porta spesso all'ammorbidimento e alla deformazione dei rivestimenti, che possono alterare l'equilibrio termico all'interno del forno.

Inoltre, è fondamentale un esame meticoloso per individuare eventuali crepe in prossimità delle saldature. Queste crepe possono fungere da punti di ingresso per i contaminanti, causando potenziali perdite e inefficienze operative. Identificando e affrontando tempestivamente questi problemi, si possono prevenire riparazioni più estese e costose. Un approccio proattivo alla manutenzione dei forni non solo garantisce la longevità delle apparecchiature, ma migliora anche l'efficienza e la qualità complessiva delle operazioni.

| Focus dell'ispezione | Problemi potenziali | Misure preventive |

|---|---|---|

| Surriscaldamento | Ammorbidimento, deformazione | Monitoraggio regolare, controllo della temperatura |

| Crepe in prossimità delle saldature | Perdite, contaminanti | Esame approfondito, riparazioni tempestive |

Integrando questi controlli nel vostro programma di manutenzione regolare, potete ridurre significativamente il rischio di guasti imprevisti e garantire che il vostro forno funzioni al massimo delle prestazioni.

Documentare le impostazioni del sistema

La conservazione di registrazioni dettagliate delle impostazioni critiche del sistema è essenziale sia per la risoluzione dei problemi che per la manutenzione preventiva. Queste registrazioni dovrebbero includere parametri chiave come i setpoint dei contatori, i drive di frequenza di ventilatori/pompe/motore e le regolazioni dei flap dei gas di scarico. Documentando queste impostazioni, i tecnici possono identificare rapidamente le deviazioni dalle condizioni operative standard, il che può aiutare notevolmente nella diagnosi dei problemi.

Ad esempio, mantenere un registro delle impostazioni dei convertitori di frequenza per i motori può aiutare a rilevare le irregolarità nelle prestazioni del motore. Se un motore inizia a funzionare a una frequenza diversa da quella standard documentata, ciò potrebbe indicare un potenziale problema, come l'usura dei cuscinetti o problemi di alimentazione elettrica. Allo stesso modo, il monitoraggio delle regolazioni dei flap dei gas di scarico può fornire informazioni sull'efficienza del processo di combustione, aiutando a identificare eventuali blocchi o perdite nel sistema di scarico.

Inoltre, queste registrazioni servono come prezioso riferimento durante le attività di manutenzione preventiva. Confrontando le impostazioni attuali con i dati storici, i team di manutenzione possono identificare le tendenze e prevedere quando alcuni componenti potrebbero necessitare di manutenzione o sostituzione. Questo approccio proattivo non solo aumenta l'affidabilità del sistema, ma riduce anche i tempi di fermo e i costi operativi.

In sintesi, la documentazione meticolosa delle impostazioni del sistema è una pratica critica che garantisce il funzionamento regolare ed efficiente dei sistemi di forni ad aria e ad atmosfera.

Garanzia di qualità

Problemi di durezza nelle parti carburate

Per risolvere i problemi di durezza nei pezzi carburati, è essenziale monitorare e controllare meticolosamente diversi fattori critici. Iniziate con l'esaminare i dati di processo per assicurarvi che i parametri di carburazione siano in linea con le specifiche desiderate. Ciò include la verifica dell'intervallo di temperatura, che in genere è compreso tra 1200°F e 1600°F, e la conferma dell'uso di apparecchiature appropriate, come forni endotermici e spegnimenti a olio.

Successivamente, occorre valutare il generatore di atmosfera e l'atmosfera del forno. La composizione dell'atmosfera deve essere controllata con precisione per ottenere il potenziale di carbonio ottimale, fondamentale per migliorare la durezza superficiale, la resistenza all'usura e la resistenza alla fatica. Materiali comuni come l'acciaio 12L14, l'acciaio 1018 e l'acciaio 8620 sono spesso utilizzati per la loro idoneità alla carburazione.

| Fattore | Importanza |

|---|---|

| Dati di processo | Assicura che i parametri siano in linea con le specifiche |

| Temperatura | Da 1200°F a 1600°F; critica per la carburazione |

| Generatore di atmosfera | Controlla la composizione dell'atmosfera per ottenere un potenziale di carbonio ottimale |

| Atmosfera del forno | Deve essere costante per evitare problemi di durezza |

| Controllore del potenziale di carbonio | Assicura i livelli di carbonio corretti per le proprietà desiderate |

La prevenzione delle perdite nel sistema è un altro passo fondamentale. Le perdite possono alterare la composizione dell'atmosfera, causando una durezza incoerente e altri problemi di qualità. Ispezioni e manutenzione regolari del forno e dei suoi componenti sono necessarie per identificare e correggere tempestivamente eventuali perdite.

Affrontando sistematicamente questi fattori, è possibile garantire che le parti carbonizzate raggiungano le caratteristiche di durezza e prestazioni desiderate, migliorando così la loro durata e l'idoneità alle applicazioni previste.

Risoluzione dei problemi della sonda di fissaggio del carbonio

Quando si riscontrano problemi con la sonda di fissaggio al carbonio, è assolutamente necessario evitare di rimuoverla frettolosamente senza una diagnosi approfondita. Al contrario, è necessario utilizzare una serie di metodi diagnostici per valutare il funzionamento della sonda mentre rimane saldamente installata nel forno. Questo approccio non solo garantisce una valutazione più accurata, ma evita anche inutili interruzioni del funzionamento del forno.

Per una risoluzione efficace dei problemi della sonda di fissaggio del carbonio, considerare i seguenti passaggi:

-

Ispezione visiva: Eseguire un controllo visivo dell'esterno della sonda per individuare eventuali segni di danni o usura. Questo può includere crepe, scolorimento o altre anomalie che potrebbero indicare un problema.

-

Monitoraggio della temperatura: Utilizzare termocoppie per monitorare la temperatura intorno alla sonda. Variazioni significative della temperatura possono suggerire problemi di prestazioni o di posizionamento della sonda.

-

Test elettrici: Eseguire test elettrici per verificare la resistenza della sonda e assicurarsi che rientri nell'intervallo specificato. Le deviazioni dai valori standard possono indicare potenziali malfunzionamenti.

-

Analisi dell'atmosfera: Analizzare l'atmosfera del forno per assicurarsi che sia favorevole a una corretta fissazione del carbonio. Ciò comporta il controllo del potenziale di carbonio e la verifica che l'atmosfera sia priva di contaminanti che potrebbero interferire con il funzionamento della sonda.

-

Analisi dei dati storici: Esaminare i dati storici delle precedenti ispezioni e attività di manutenzione per identificare eventuali tendenze o modelli che potrebbero essere correlati al problema attuale.

Affrontando sistematicamente queste aree, è possibile diagnosticare e risolvere più efficacemente i problemi con la sonda di fissaggio del carbonio, assicurando l'efficienza e l'affidabilità continue del sistema di forni ad aria e atmosfera.

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata con nastro a maglie

Articoli correlati

- Forni ad atmosfera di idrogeno: Applicazioni, sicurezza e manutenzione

- Perché le tue giunzioni saldobrasate continuano a fallire: il sabotatore invisibile nel tuo forno

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata

- Come i forni ad atmosfera controllata migliorano la qualità e la coerenza del trattamento termico

- Forni ad atmosfera: Guida completa al trattamento termico controllato