Indice dei contenuti

- Introduzione alla tecnologia dei forni rotativi

- Progettazioni avanzate per migliorare le prestazioni

- Innovazioni in materia di miscelazione e trasporto

- Vantaggi dei forni rotativi inclinabili

- Opzioni di combustibile e materiali di rivestimento

- Applicazioni industriali dei forni rotativi

- Ottimizzazione dell'uniformità della temperatura

Introduzione alla tecnologia dei forni rotativi

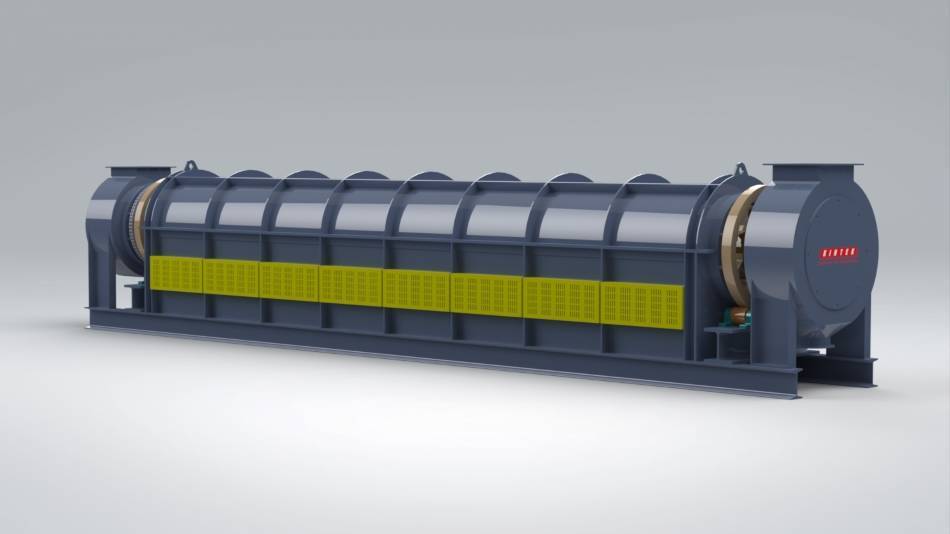

I forni rotativi sono ampiamente utilizzati in vari settori industriali per il trattamento termico continuo di materiali a temperature elevate. Questi forni offrono vantaggi rispetto ad altri tipi di forni grazie alla loro capacità di gestire grandi volumi di materiale e di fornire un riscaldamento uniforme. In questo articolo ci addentriamo nella complessità della tecnologia dei forni rotativi, esplorando i miglioramenti progettuali e il loro impatto sulla lavorazione efficiente dei materiali. Parleremo dei progressi specifici nelle tecnologie di miscelazione e trasporto, dei meccanismi di inclinazione, delle opzioni di combustibile e dei materiali di rivestimento refrattari. Grazie alla comprensione di queste considerazioni progettuali, le industrie possono ottimizzare le prestazioni dei loro forni rotativi, migliorando la produttività, l'efficienza energetica e la qualità dei prodotti.

Progettazioni avanzate per migliorare le prestazioni

Tecnologie di miscelazione e trasporto

Le tecnologie di miscelazione possono migliorare significativamente le prestazioni dei forni rotativi aumentando l'utilizzo del volume. Ciò è particolarmente vantaggioso nei processi in cui il tempo di reazione è limitato dal trasferimento di calore o di massa. Riducendo il tempo richiesto, le tecnologie di miscelazione consentono di utilizzare forni più piccoli che soddisfano gli stessi requisiti di processo.

Un approccio comune alla miscelazione nei forni rotativi prevede l'uso di trasportatori a vite o di barre filettate. Questo design consente una miscelazione controllata del materiale durante il suo passaggio nel forno. Un'altra configurazione utilizza un design a riverbero, in cui il materiale viene scosso lungo il tubo per favorire la miscelazione.

Per le applicazioni che prevedono l'estrazione di metalli dai minerali, i forni rotativi possono essere modificati con un meccanismo di inclinazione. Ciò consente al metallo liquido di defluire dal reattore, facilitando la separazione del metallo dal minerale.

Questi progressi nelle tecnologie di miscelazione e trasporto hanno migliorato significativamente le capacità dei forni rotativi, consentendo loro di gestire una gamma più ampia di materiali e processi con maggiore efficienza e produttività.

Innovazioni nella miscelazione e nel trasporto

Le tecnologie di miscelazione e trasporto svolgono un ruolo fondamentale nel migliorare l'ambiente di lavorazione e nel garantire l'omogeneità dei materiali. Queste tecnologie offrono diversi vantaggi che contribuiscono a migliorare l'efficienza e la qualità dei prodotti.

Promuovere l'omogeneità dei materiali:

Le tecnologie di miscelazione garantiscono la distribuzione uniforme dei componenti all'interno di una miscela. Ciò è fondamentale per i processi che richiedono un controllo preciso sulla composizione e sulle proprietà del prodotto finale. Eliminando le variazioni nella composizione dei materiali, le tecnologie di miscelazione riducono il rischio di difetti e aumentano la consistenza del prodotto finito.

Prevenzione della miscelazione assiale indesiderata:

La miscelazione assiale indesiderata può verificarsi quando i materiali si muovono lungo la lunghezza di un recipiente di lavorazione, causando una non uniformità. Le tecnologie di trasporto risolvono questo problema controllando il movimento dei materiali, impedendo la miscelazione assiale e mantenendo l'omogeneità desiderata durante il processo.

Miglioramento del trasferimento di calore e massa:

Le tecnologie di miscelazione e trasporto facilitano un efficiente trasferimento di calore e massa all'interno dell'ambiente di lavorazione. Promuovendo una miscelazione uniforme, queste tecnologie migliorano il contatto tra reagenti, catalizzatori e altri componenti del processo. Questo contatto migliore accelera le reazioni e aumenta l'efficienza del processo.

Riduzione dei tempi di ciclo e miglioramento della produttività:

I sistemi di miscelazione e trasporto ottimizzati possono ridurre in modo significativo i tempi di ciclo, assicurando che i materiali vengano lavorati in modo efficiente. Eliminando i colli di bottiglia e riducendo al minimo i tempi di inattività, queste tecnologie aumentano la produttività e la resa, portando a una maggiore capacità produttiva.

Miglioramento della qualità del prodotto:

La combinazione di una migliore omogeneità dei materiali, di una miscelazione controllata e di un efficiente trasferimento di calore e massa contribuisce a migliorare la qualità dei prodotti. Eliminando i difetti, garantendo una composizione uniforme e mantenendo le proprietà desiderate del materiale, le tecnologie di miscelazione e trasporto svolgono un ruolo fondamentale nella produzione di prodotti di alta qualità conformi agli standard industriali.

Vantaggi dei forni rotativi inclinabili

I forni rotativi inclinabili offrono numerosi vantaggi rispetto ai forni rotativi statici tradizionali, tra cui:

Tempi di ciclo ridotti

I forni inclinabili consentono tempi di ciclo più rapidi eliminando la necessità di inclinare manualmente il forno per versare il metallo fuso negli stampi. Questa automazione riduce i requisiti di manodopera e aumenta la produttività.

Maggiore produttività

La capacità di inclinare il forno in modo rapido ed efficiente consente agli operatori di riempire più stampi in un periodo di tempo più breve. Questo aumento della produttività porta a tassi di produzione più elevati e a una maggiore efficienza complessiva.

Utilizzo efficiente dell'energia

I forni rotativi inclinabili utilizzano l'energia in modo più efficiente rispetto ai forni statici. La possibilità di inclinare il forno consente un migliore controllo del flusso di metallo fuso, riducendo al minimo le perdite di calore e il consumo energetico.

Altri vantaggi

Oltre a questi vantaggi principali, i forni rotativi inclinabili offrono anche i seguenti vantaggi:

- Maggiore sicurezza, grazie alla riduzione del rischio di fuoriuscite e incidenti durante la colata

- Maggiore flessibilità nel posizionamento e nell'orientamento degli stampi

- riduzione dei costi di manodopera grazie ai meccanismi di ribaltamento automatizzati

- Miglioramento della qualità del prodotto grazie a una migliore distribuzione del metallo fuso e al controllo della temperatura

- Funzionamento ecologico con riduzione delle emissioni e del consumo energetico.

Nel complesso, i forni rotativi inclinabili offrono una serie di vantaggi che li rendono una risorsa preziosa per le fonderie e altre industrie che richiedono processi di fusione e colata dei metalli efficienti e produttivi.

Opzioni di combustibile e materiali di rivestimento

I forni rotativi utilizzano diverse opzioni di combustibile per generare calore, tra cui:

Gas: Il gas naturale è un combustibile comunemente utilizzato per la sua disponibilità, l'economicità e le proprietà di combustione pulita.

Gasolio: Il gasolio offre una maggiore densità energetica rispetto al gas, ma può emettere più sostanze inquinanti.

Olio per forni: L'olio per forni, un combustibile pesante, offre un'elevata efficienza termica ed è adatto ad applicazioni che richiedono temperature estreme.

La scelta del combustibile dipende da fattori quali la disponibilità, il costo, le normative ambientali e la progettazione del forno.

Importanza dei materiali di rivestimento refrattari:

I materiali di rivestimento refrattari sono fondamentali per l'efficienza e la durata del forno. Fungono da barriera tra il materiale fuso e la struttura del forno, proteggendolo da calore estremo, reazioni chimiche e abrasione.

Tipi di rivestimento refrattario:

- Mattoni: Durevoli e resistenti alle alte temperature, ma possono richiedere un'installazione qualificata.

- Cemento: Fornisce un rivestimento monolitico, offrendo flessibilità e facilità di installazione.

- Modellabile: Versatile e personalizzabile, utilizzato per forme complesse o riparazioni.

Vantaggi del rivestimento refrattario:

- Isolamento: Mantiene la temperatura del forno, riducendo il consumo energetico.

- Protezione dalla corrosione: Previene le reazioni chimiche tra il materiale fuso e la struttura del forno.

- Resistenza agli shock termici: Resiste a rapidi sbalzi di temperatura, prolungando la durata del forno.

- Protezione ambientale: Riduce al minimo le emissioni e migliora la qualità dell'aria.

Fattori che influenzano la durata del rivestimento refrattario:

- Tipo di materiale refrattario

- Temperatura di esercizio del forno

- Frequenza dei cambi di lega

- Cicli di raffreddamento e riscaldamento

Selezionando le opzioni di combustibile appropriate e utilizzando materiali di rivestimento refrattari di alta qualità, è possibile migliorare in modo significativo l'efficienza, la longevità e la sicurezza dei forni rotativi.

Applicazioni industriali dei forni rotativi

I forni rotativi sono sistemi di riscaldamento industriale versatili, utilizzati in vari settori. Le loro applicazioni spaziano dalla lavorazione dei metalli a quella dei materiali, dimostrando la loro adattabilità ed efficienza.

Lavorazione dei metalli

- Forgiatura: I forni rotativi forniscono un controllo preciso della temperatura e un riscaldamento uniforme, rendendoli ideali per i processi di forgiatura.

- Fusione dell'alluminio: I forni fusori rotativi sono altamente efficienti per il riciclaggio dei rottami di alluminio, recuperando efficacemente tutte le forme di rottami.

Trattamento dei materiali

- Doping della ceramica: I forni rotativi consentono di drogare la ceramica con metalli di terre rare, modificandone le proprietà per applicazioni specifiche.

- Calcinazione: I forni rotativi a tubi sono progettati per un flusso continuo di materiali sciolti e sono quindi adatti ai processi di calcinazione.

- Ossidazione: I forni a tubi rotanti facilitano l'ossidazione dei materiali, migliorandone le proprietà e consentendo reazioni chimiche.

- Arrostimento: I forni rotativi a tubi vengono impiegati nei processi di arrostimento, influenzando le transizioni di fase e modificando le composizioni dei materiali.

Vantaggi dei forni rotativi

I forni rotativi offrono numerosi vantaggi, tra cui

- Uniformità della temperatura: Gli elementi riscaldanti di alta qualità garantiscono un'eccellente uniformità della temperatura, con conseguente lavorazione uniforme del materiale.

- Lavorazione continua: I forni tubolari rotativi sono progettati per la lavorazione continua dei materiali, aumentando l'efficienza e la produttività.

- Applicazioni versatili: I forni rotativi sono adatti a un'ampia gamma di settori e applicazioni, a dimostrazione della loro versatilità e adattabilità.

Ottimizzazione dell'uniformità della temperatura

Neiforni rotativil'uniformità della temperatura è fondamentale, poiché influisce direttamente sulla qualità e sulla consistenza dei materiali lavorati.

Gli elementi riscaldanti di alta qualità svolgono un ruolo cruciale nel raggiungimento di un'uniformità di temperatura ottimale. Questi elementi assicurano una distribuzione uniforme del calore in tutta la camera del forno, riducendo al minimo le variazioni di temperatura e fornendo un controllo preciso del processo di riscaldamento.

La rotazione continua del campione all'interno del forno migliora ulteriormente l'uniformità della temperatura. Mentre il campione si muove all'interno del forno caldo, tutte le superfici sono esposte al profilo di temperatura costante, con conseguente riscaldamento uniforme e migliore omogeneità del prodotto.

Grazie all'utilizzo di elementi riscaldanti di alta qualità e alla rotazione continua del campione, i forni rotativi offrono un'eccezionale uniformità di temperatura, garantendo proprietà uniformi del materiale e una migliore qualità del prodotto.

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Articoli correlati

- Forno elettrico a forno rotante per pirolisi: una guida completa alla tecnologia della pirolisi

- Che cos'è la rigenerazione del carbone attivo Forno rotante

- Ottimizzazione dei processi industriali: Soluzioni per forni rotativi e forni da laboratorio

- Esplorare i vantaggi e le applicazioni dei forni rotativi: Una guida completa

- Forni rotativi: Trattamento e applicazioni dei materiali avanzati