Introduzione ai forni rotativi

I forni rotativi sono strumenti industriali versatili, in grado di innescare reazioni chimiche o cambiamenti fisici attraverso la forza del calore. I settori che vanno dalla produzione di prodotti a base di carbonio alla sinterizzazione industriale traggono grandi vantaggi dalle loro applicazioni. Queste meraviglie cilindriche offrono un ruolo fondamentale nell'utilizzo sostenibile dei rifiuti forestali nell'ambito della produzione di prodotti a base di carbonio. Inoltre, svolgono un ruolo significativo nei processi di sinterizzazione industriale, essenziali per la produzione di diversi beni industriali. Approfondiamo il cuore dei forni rotativi, comprendendo i loro meccanismi, le loro applicazioni e il modo in cui promuovono l'efficienza in vari settori.

Applicazioni dei forni rotativi

I forni rotativi svolgono un ruolo fondamentale in diversi processi industriali, tra cui la produzione di prodotti al carbonio e la sinterizzazione industriale. Ecco un approfondimento sulle loro applicazioni:

Produzione di prodotti di carbonio

I forni rotativi sono fondamentali per la produzione di un'ampia gamma di prodotti a base di carbonio, soprattutto in considerazione della crescente domanda di soluzioni sostenibili. I prodotti principali includono:

-

Biochar: Prodotto da mangimi organici cellulosici come letame, residui colturali e bucce di cocco, il biochar offre una via sostenibile per l'utilizzo degli scarti dei prodotti forestali.

-

Carbone attivo: I forni rotativi sono preferiti per la produzione di carbone attivo grazie alla loro efficienza e scalabilità. Sia le applicazioni mature che quelle nascenti utilizzano i forni rotativi per la produzione di carbone attivo.

-

Recupero del nerofumo: I forni rotativi sono sempre più utilizzati per recuperare il nerofumo dai rifiuti di pneumatici tramite pirolisi, contribuendo alla gestione dei rifiuti e al recupero delle risorse.

Processi industriali di sinterizzazione

In ambito industriale, i forni rotativi sono essenziali per la sinterizzazione di vari materiali, come dolomite e magnesite, e per la calcinazione di calcare, gesso e bauxite. Altre applicazioni includono:

-

Arrostimento dei minerali: I forni rotativi sono utilizzati per arrostire un'ampia varietà di minerali, a supporto delle operazioni di lavorazione dei minerali.

-

Produzione di ferro spugnoso: I forni rotativi contribuiscono alla riduzione dei minerali, fondamentale per la produzione di ferro spugnoso.

-

Gestione dei rifiuti: I forni svolgono un ruolo fondamentale nell'incenerimento dei materiali di scarto, nel desorbimento dei contaminanti del suolo e nella valorizzazione dei minerali fosfatici.

Altre applicazioni

Oltre alla produzione di prodotti al carbonio e ai processi di sinterizzazione, i forni rotativi trovano impiego in diverse applicazioni, tra cui:

-

Lavorazione della plastica e della ceramica: I forni rotativi facilitano la lavorazione della plastica, la produzione di ceramica e la rigenerazione del carbone attivo.

-

Riciclaggio dei pneumatici: I forni contribuiscono alle attività di riciclaggio dei rottami di pneumatici, convertendo i pneumatici di scarto in prodotti di valore.

-

Riciclaggio dei fanghi di depurazione e del legno di scarto: I forni rotativi vengono utilizzati per lo smaltimento dei fanghi di depurazione e il riciclaggio del legno di scarto, promuovendo la sostenibilità.

Versatilità e innovazione

I forni rotativi dimostrano una notevole versatilità, in quanto servono sia come attrezzature per la produzione di cemento che come essiccatori rotanti per la rimozione dell'umidità. I gusci dei forni sono progettati per resistere alle alte temperature e alle sollecitazioni strutturali, garantendo efficienza operativa e longevità.

Poiché le industrie cercano processi più efficienti e sostenibili, i forni rotativi continuano a evolversi e a trovare nuove applicazioni. I lavori sperimentali e la ricerca in corso guidano l'innovazione, plasmando il futuro delle tecnologie di trattamento termico.

Tipi di forni rotativi

I forni rotativi a tubi svolgono un ruolo cruciale nella lavorazione dei materiali avanzati, offrendo un mezzo versatile ed efficiente di trattamento termico. Questi forni sono parte integrante di vari processi industriali e forniscono un controllo preciso della temperatura e un riscaldamento uniforme. Approfondiamo i principali tipi di forni rotativi e le loro funzionalità.

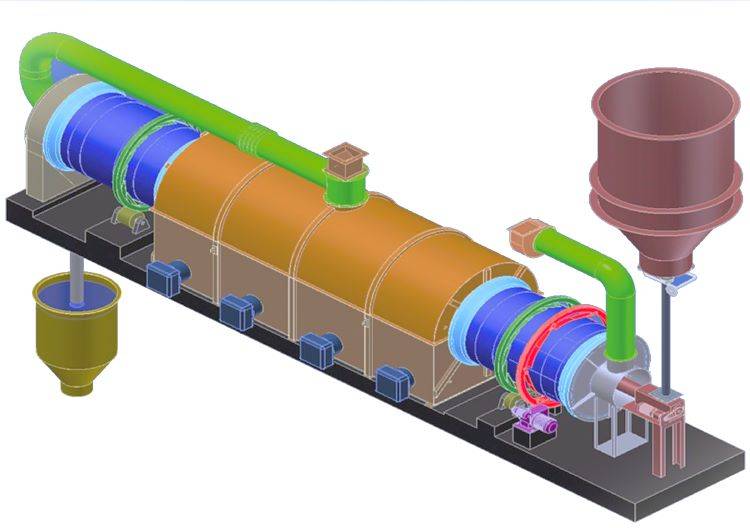

I forni rotativi a tubi, come i modelli a fuoco indiretto, funzionano come sistemi termici continui, impiegando più zone di controllo termico per applicare il calore al materiale di processo in ingresso. Ciò avviene attraverso il trasferimento di calore da una fonte di calore, che può essere alimentata da gas o elettricità, a un tubo rotante contenente i materiali di processo e l'atmosfera. Il calore si trasferisce quindi dalla parete del tubo al letto di materiale in lavorazione.

Principio di funzionamento

Un forno rotante, a forma di barile, ruota intorno al proprio asse durante il trattamento termico. Questa rotazione facilita il trasferimento del campione da un'estremità all'altra della canna. Inoltre, la leggera inclinazione del forno consente un movimento fluido del campione. Mentre il forno ruota, i gas caldi passano attraverso la camera, facilitando il processo di trattamento termico. A seconda dei requisiti dell'applicazione, i gas caldi possono fluire in direzione opposta o nella stessa direzione del campione.

Vantaggi dei forni tubolari rotativi

I forni tubolari rotativi offrono diversi vantaggi:

-

Versatilità: Questi forni possono bruciare combustibile polverizzato, solido, gassoso o liquido direttamente nella sezione di lavoro, consentendo un riscaldamento efficiente di vari tipi di materiali.

-

Riscaldamento uniforme: Il design dei forni a tubo rotante garantisce un riscaldamento uniforme dei materiali, con risultati di lavorazione uniformi.

-

Trattamento fisiochimico: Questi forni sono progettati specificamente per riscaldare i materiali sciolti per la lavorazione fisiochimica, rendendoli adatti a un'ampia gamma di applicazioni industriali.

-

Classificazione: I forni rotativi a tubi sono classificati in base al metodo di scambio termico (flusso di gas parallelo o opposto) e al metodo di trasferimento dell'energia (diretto, indiretto o combinato), per garantire la flessibilità delle applicazioni.

Tipi di forni rotativi

I principali tipi di forni rotativi comprendono quelli in cui diversi tipi di combustibile vengono bruciati direttamente nella sezione di lavoro, con i gas di riscaldamento che fluiscono verso il materiale da lavorare. Questi forni sono caratterizzati da un tamburo metallico rivestito di refrattario, montato con un leggero angolo rispetto all'orizzontale su rulli di supporto. Il diametro del tamburo può variare lungo la sua lunghezza e viene fatto ruotare da un motore elettrico attraverso un riduttore e un sistema di trasmissione.

Dimensioni e capacità di produzione

I forni rotativi hanno dimensioni molto diverse, con lunghezze che vanno da 50 a 230 metri e diametri da 3 a 7,5 metri. La capacità produttiva di un forno rotativo può essere notevole, fino a 150 tonnellate all'ora di prodotto lavorato. È in aumento la tendenza a integrare i forni rotativi con varie apparecchiature di scambio termico per migliorare l'efficienza, l'economia e la riduzione delle dimensioni.

In conclusione, i forni rotativi a tubi sono strumenti indispensabili per la lavorazione di materiali avanzati, in quanto offrono un controllo preciso della temperatura, un riscaldamento uniforme e versatilità di applicazione. Le loro diverse funzionalità li rendono componenti essenziali in vari processi industriali, contribuendo a migliorare l'efficienza e la qualità dei prodotti.

Principi di funzionamento dei forni rotativi

I forni rotativi si basano sulla tecnologia a tamburo rotante per il trattamento dei materiali. Il materiale viene fatto rotolare in un tamburo rotante, che viene riscaldato internamente (riscaldamento diretto) o esternamente (riscaldamento indiretto) per portare il materiale alla temperatura desiderata e provocare la reazione prevista. La temperatura (o le temperature) a cui il materiale viene trattato e il tempo di ritenzione (per quanto tempo il materiale viene trattato) sono predeterminati sulla base di un'accurata analisi chimica e termica. Il tamburo rotante è sigillato ad ogni estremità con la culatta stazionaria per controllare l'atmosfera e la temperatura all'interno del forno per gestire la reazione (o le reazioni).

Operando a temperature comprese tra 800 e 2.200°F, i forni rotativi, talvolta denominati calcinatori, sono ampiamente utilizzati per eseguire diversi processi termici di base, tra cui:

- Essiccazione: Rimozione dell'umidità dai materiali.

- Riscaldamento: Aumento della temperatura dei materiali per facilitare le reazioni chimiche.

- Reazioni chimiche: Innescare trasformazioni chimiche all'interno dei materiali.

Durante il passaggio lungo il forno, il materiale del letto subisce diverse trasformazioni. La sequenza tipica dei processi che avvengono nei forni lunghi comprende l'essiccazione, il riscaldamento e le reazioni chimiche che coprono un'ampia gamma di temperature. La configurazione più comune è il flusso in controcorrente, in cui il letto e i flussi di gas sono in direzioni opposte, anche se in alcuni casi può essere utilizzato il flusso in co-corrente, ad esempio negli essiccatori rotanti.

Vantaggi dei forni rotativi

Semplicità di funzionamento e di adozione

La tecnologia a tamburo rotante è impiegata in quasi tutti i settori industriali immaginabili. Grazie ai semplici principi di funzionamento, le macchine richiedono una formazione e una supervisione minime da parte dell'operatore. In molti casi, gli operatori conoscono già il funzionamento delle macchine grazie al loro ampio utilizzo in altri contesti, rendendo l'adozione semplice e diretta.

Longevità

La meccanica semplice del forno rotativo, unita alla sua struttura robusta, non solo garantisce un sistema affidabile, ma anche un sistema in grado di resistere alla prova del tempo. Se sottoposti a una corretta manutenzione, i forni rotativi possono garantire decenni di lavorazioni costanti.

Principio di funzionamento del forno rotativo

Il forno rotativo è composto da flusso di gas, combustione del combustibile, trasferimento di calore e movimento del materiale. Assicura la combustione completa del combustibile, trasferendo efficacemente il calore al materiale. Quando il materiale riceve il calore, subisce una serie di cambiamenti fisici e chimici, fino a formare il clinker finito.

Manutenzione dei forni rotativi

La manutenzione dei forni rotativi è fondamentale per garantire prestazioni ottimali e lunga durata. Ispezioni, lubrificazione e pulizia regolari sono essenziali per prevenire i guasti e mantenere l'efficienza. Inoltre, affrontare tempestivamente qualsiasi problema può evitare costose riparazioni e tempi di inattività.

In generale, la comprensione dei principi di funzionamento dei forni rotativi e l'attuazione di procedure di manutenzione adeguate sono fondamentali per massimizzarne l'efficienza e la durata.

Forni da laboratorio: Considerazioni e tipi

I forni da laboratorio svolgono un ruolo cruciale in vari processi scientifici e industriali, offrendo un controllo preciso della temperatura e delle condizioni. Quando si sceglie un forno da laboratorio, è necessario tenere conto di diverse considerazioni chiave per garantire prestazioni e sicurezza ottimali.

Considerazioni chiave

-

Temperatura di processo: Determinare l'intervallo di temperatura richiesto per le applicazioni, considerando le temperature massime e minime. I diversi tipi di forno offrono diverse capacità di temperatura, dal riscaldamento standard alle applicazioni ad altissima temperatura.

-

Requisiti di controllo: Valutate il livello di controllo necessario per i vostri processi, compresa la stabilità della temperatura, l'uniformità nella camera e le impostazioni programmabili. Le funzioni di controllo avanzate migliorano l'efficienza e la riproducibilità.

-

Dimensioni della camera: Valutare le dimensioni interne della camera del forno per accogliere comodamente le dimensioni dei campioni. Considerate il volume e la forma dei campioni per garantire un riscaldamento uniforme e un utilizzo efficiente dello spazio.

Tipi di forni da laboratorio

Forni a muffola

- Ideali per applicazioni ad alta temperatura come test di accensione, trattamento termico di parti in acciaio e analisi gravimetriche.

- Offrono un controllo preciso della temperatura e un riscaldamento uniforme, adatto a vari processi di ricerca e industriali.

Forni di incenerimento

- Progettati per determinare il contenuto di ceneri in materiali come combustibili distillati, oli grezzi, oli lubrificanti e cere.

- Forniscono ambienti di combustione controllati per processi di incenerimento accurati e analisi dei residui.

Forni a tubo

- Comunemente utilizzati nei laboratori didattici, governativi e industriali per i processi di purificazione e sintesi.

- Offrono un riscaldamento uniforme lungo tutta la lunghezza del tubo, adatto a processi continui e reazioni controllate.

Caratteristiche di sicurezza

- Funzioni di autodiagnosi: Garantiscono la stabilità meccanica e la sicurezza con funzioni quali il rilevamento degli errori del sensore, la prevenzione automatica del surriscaldamento e la disconnessione del relè principale.

- Meccanismi di sicurezza: Cercate modelli con funzioni di blocco dei tasti, interruttori di dispersione a terra e ripristino automatico dopo interruzioni di corrente per prevenire incidenti e garantire l'affidabilità operativa.

Opzioni di personalizzazione

- Sistema di scarico: Essenziale per i processi termici per controllare le emissioni di gas e mantenere un ambiente controllato.

- Dispositivi di caricamento del gas: Aggiungere dispositivi di caricamento del gas N2 con misuratori di flusso per applicazioni in atmosfera controllata.

- Comunicazione e controllo: Incorporare adattatori di comunicazione esterni, terminali per uscite di temperatura e allarme e funzioni di tracciamento degli eventi per il monitoraggio e il controllo del processo.

La personalizzazione del forno da laboratorio in base a requisiti specifici ne migliora la funzionalità e garantisce prestazioni ottimali in ambienti di ricerca, test e produzione.

Conclusione

I forni per pirolisisono indispensabili in diversi settori industriali e offrono soluzioni versatili per la gestione dei rifiuti, la produzione chimica e la ricerca scientifica. La comprensione delle diverse applicazioni e dei tipi di reattori di pirolisi sottolinea la loro importanza nel promuovere la sostenibilità e l'efficienza delle risorse in diversi settori.

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Articoli correlati

- Esplorare i vantaggi e le applicazioni dei forni rotativi: Una guida completa

- Che cos'è la rigenerazione del carbone attivo Forno rotante

- Ottimizzazione dei processi industriali: Soluzioni per forni rotativi e forni da laboratorio

- Forni rotanti: Una guida completa al trattamento dei materiali avanzati

- Forni rotativi: Trattamento e applicazioni dei materiali avanzati