Introduzione ai target di sputtering

Metodi di produzione

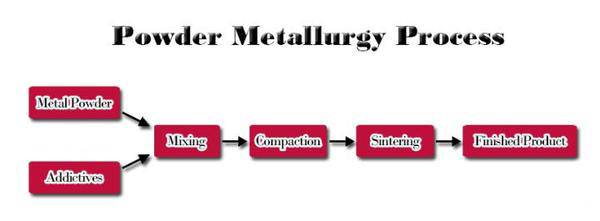

Quando si tratta di produrre bersagli per sputtering, si distinguono due metodi di produzione principali: la metallurgia delle polveri e la fusione.Ciascun metodo presenta una serie di vantaggi ed è adatto a diversi tipi di materiali e applicazioni.

Metallurgia delle polveri

Questo metodo è particolarmente indicato per materiali con punti di fusione elevati, leghe complesse e metalli preziosi rari.Il processo prevede diverse fasi complesse:

- Preparazione della materia prima:Le polveri di elevata purezza sono preparate con metodi di purificazione fisica e chimica.

- Stampaggio e pressatura a freddo:Le polveri vengono compattate e legate a temperatura ambiente per formare una billetta solida.

- Pressatura a caldo sotto vuoto:Le billette vengono riscaldate e pressate sotto vuoto per evitare l'ossidazione e aumentare la densità.

- Pressatura isostatica a caldo:Per migliorare le proprietà del materiale vengono applicate alte pressioni e temperature uniformi.

- Lavorazione meccanica:Il materiale viene lavorato per ottenere le dimensioni richieste.

- Saldatura delle piastre di supporto:Il bersaglio lavorato viene saldato a una piastra metallica per ottenere un supporto e una resistenza supplementari.

- Ispezione:Vengono effettuati controlli di qualità, tra cui saldatura, analisi chimica, analisi metallografica e controllo dimensionale.

- Pulizia e spedizione:Pulizia finale e spedizione del materiale di destinazione.

Fusione

La fusione è invece più adatta per i materiali che non richiedono l'elevata precisione e purezza della metallurgia delle polveri.Questo metodo prevede la fusione del materiale e il suo versamento in uno stampo per formare l'oggetto.Sebbene sia più semplice ed economico, la fusione potrebbe non raggiungere lo stesso livello di integrità e purezza del materiale rispetto alla metallurgia delle polveri.

Entrambi i metodi svolgono un ruolo cruciale nella produzione dei target di sputtering, ciascuno dei quali risponde a requisiti di materiale ed esigenze di produzione diversi.

Metodo della metallurgia delle polveri

Scenari applicabili

Il metodo della metallurgia delle polveri è particolarmente indicato per la produzione di bersagli per sputtering realizzati con metalli ad alto punto di fusione , leghe complesse e metalli preziosi rari .Questi materiali presentano spesso sfide significative nei processi di produzione tradizionali a causa delle loro proprietà fisiche e chimiche uniche.

Ad esempio, metalli ad alto punto di fusione come il tungsteno e il molibdeno richiedono tecniche specializzate per gestire le loro alte temperature e la loro resistenza alla deformazione.La metallurgia delle polveri consente di controllare con precisione le proprietà di questi materiali, assicurando che il prodotto finale soddisfi i severi requisiti delle varie applicazioni industriali.

Leghe complesse d'altra parte, spesso coinvolgono più elementi con punti di fusione e reattività diversi.La metallurgia delle polveri consente di miscelare in modo omogeneo questi elementi a livello di particelle, ottenendo un prodotto finale più consistente e affidabile.Questo metodo è fondamentale per le leghe utilizzate nei settori ad alta tecnologia come quello aerospaziale ed elettronico.

Infine, metalli preziosi rari come il platino e l'oro sono spesso poco disponibili e richiedono processi di produzione efficienti per ridurre al minimo gli scarti.La metallurgia delle polveri offre un approccio economico ed ecologico alla lavorazione di questi materiali preziosi, garantendo che ogni grammo venga utilizzato al massimo del suo potenziale.

In sintesi, il metodo della metallurgia delle polveri si distingue come la scelta preferita per la produzione di bersagli sputtering da questi materiali difficili, offrendo precisione, coerenza ed efficienza.

Fasi del processo

La produzione di target di sputtering con la metallurgia delle polveri prevede una serie di fasi meticolosamente pianificate.Queste fasi sono studiate per garantire la produzione di bersagli di alta qualità che soddisfino precise specifiche e criteri di prestazione.

-

Preparazione della materia prima:Il processo inizia con la selezione e la preparazione di polveri di elevata purezza.Queste polveri vengono sottoposte a una rigorosa purificazione con metodi fisici e chimici per eliminare le impurità che potrebbero influire sulle prestazioni del prodotto finale.

-

Stampaggio e pressatura a freddo:Una volta preparate le materie prime, queste vengono sottoposte a stampaggio e pressatura a freddo.Questa fase prevede la compattazione delle particelle di polvere in una billetta solida a temperatura ambiente, garantendo un forte legame tra le particelle senza la necessità di alte temperature.

-

Pressatura a caldo sotto vuoto:La billetta viene quindi posta in un ambiente sotto vuoto e sottoposta a calore e pressione.Questo processo contribuisce a compattare ulteriormente il materiale e a migliorarne la densità, evitando al contempo l'ossidazione, fondamentale per mantenere la purezza dell'obiettivo.

-

Pressatura isostatica a caldo:Dopo la pressatura a caldo sotto vuoto, il materiale viene sottoposto a pressatura isostatica a caldo.Questa fase applica una pressione e una temperatura elevate e uniformi, migliorando in modo significativo le proprietà del materiale, tra cui la densità e la resistenza meccanica.

-

Lavorazione meccanica:Dopo le fasi di pressatura, il materiale viene lavorato per ottenere le dimensioni esatte richieste per il target di sputtering.Questa lavorazione di precisione garantisce che il bersaglio abbia le dimensioni e la forma specifiche necessarie per l'applicazione prevista.

-

Saldatura di piastre di supporto:Il target lavorato viene poi saldato a una piastra di supporto metallica.Questa fase fornisce un ulteriore supporto e resistenza, assicurando che il target possa sopportare i rigori del processo di sputtering.

-

Ispezione:Prima di essere considerato pronto per l'uso, il bersaglio viene sottoposto a una serie di controlli di qualità.Questi includono ispezioni di saldatura, analisi chimiche, analisi metallografiche e controlli dimensionali per garantire la conformità a tutti gli standard necessari.

-

Pulizia e spedizione:Le fasi finali prevedono un'accurata pulizia dell'obiettivo per rimuovere ogni residuo di contaminanti e l'imballaggio per la spedizione.Una pulizia e un imballaggio adeguati sono essenziali per proteggere il target da eventuali danni durante il trasporto e per garantire che arrivi a destinazione in condizioni immacolate.

Fasi dettagliate del processo

Preparazione delle materie prime

La preparazione delle materie prime è una fase iniziale critica del processo di metallurgia delle polveri per la produzione di bersagli sputtering.Questa fase prevede la purificazione meticolosa delle polveri per ottenere elevati livelli di purezza, essenziali per le prestazioni e l'affidabilità del bersaglio sputtering finale.I metodi di purificazione impiegati possono essere ampiamente classificati in processi fisici e chimici.

Le tecniche di purificazione fisica includono tipicamente metodi come la distillazione sotto vuoto, la raffinazione a zone e la separazione elettromagnetica.Questi metodi sono particolarmente efficaci per rimuovere le impurità volatili e segregare i diversi materiali in base alle loro proprietà fisiche.Per esempio, la distillazione sottovuoto può ridurre efficacemente la presenza di gas e impurità a basso punto di ebollizione, mentre la raffinazione a zone aiuta a eliminare le impurità solide sfruttando il principio della fusione e solidificazione selettiva.

I metodi di purificazione chimica, invece, prevedono processi come l'estrazione con solventi, la deposizione di vapore chimico e il trattamento elettrochimico.L'estrazione con solvente, ad esempio, utilizza la solubilità selettiva per separare le impurità dal materiale target, mentre la deposizione di vapore chimico può depositare strati ultra-puri sulle particelle di polvere.I trattamenti elettrochimici, come l'elettrolucidatura, possono rimuovere le impurità superficiali e perfezionare la morfologia delle particelle.

La scelta del metodo di purificazione dipende spesso dal materiale specifico e dal livello di purezza desiderato.Per i metalli ad alto punto di fusione, le leghe complesse e i metalli preziosi rari, si ricorre spesso a una combinazione di metodi fisici e chimici per garantire che la polvere finale soddisfi i rigorosi requisiti di purezza necessari per i target di sputtering ad alte prestazioni.

Stampaggio e pressatura a freddo

Lo stampaggio e la pressatura a freddo sono fasi iniziali cruciali del processo di metallurgia delle polveri per la produzione di target di sputtering.Questa fase prevede la compattazione e l'unione meticolosa delle particelle di polvere a temperatura ambiente per formare una billetta solida.L'obiettivo principale di questo processo è creare una struttura densa e uniforme che possa resistere ai successivi trattamenti ad alta temperatura e ad alta pressione.

Il processo di pressatura a freddo impiega tipicamente presse idrauliche o meccaniche per esercitare una pressione significativa sulle particelle di polvere.Questa pressione consolida le particelle, eliminando i vuoti e garantendo un elevato grado di densità.La billetta risultante è il precursore di ulteriori fasi di lavorazione, come la pressatura a caldo sotto vuoto e la pressatura isostatica a caldo, che affinano le proprietà del materiale.

I fattori chiave per il successo della pressatura a freddo sono l'omogeneità della polvere, la precisione dell'attrezzatura di pressatura e il controllo delle condizioni ambientali per evitare la contaminazione.La billetta prodotta deve essere priva di cricche e altri difetti, che possono compromettere l'integrità del target finale di sputtering.

In sintesi, lo stampaggio e la pressatura a freddo gettano le basi per le fasi successive della produzione dei target di sputtering, garantendo un materiale di partenza robusto e omogeneo.

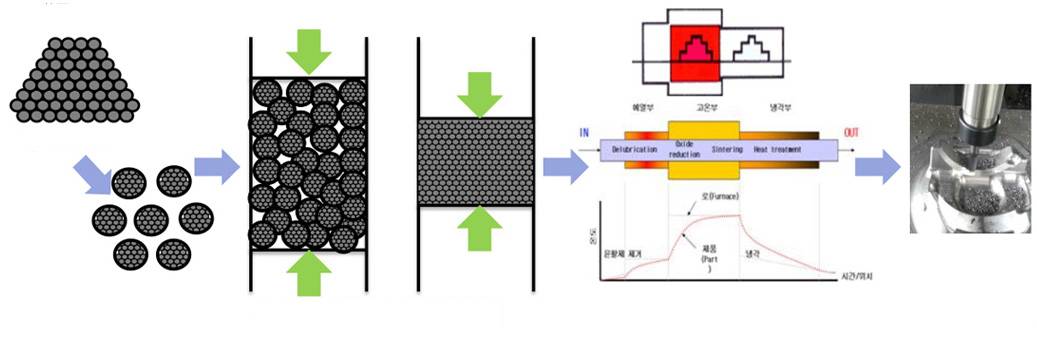

Pressatura a caldo sotto vuoto

La pressatura a caldo sotto vuoto è una tecnica specializzata utilizzata per densificare e modellare i materiali in un ambiente controllato e privo di ossigeno.Questo processo è particolarmente importante per i materiali che richiedono strutture ad alta densità e prive di pori per ottenere proprietà meccaniche, termiche o ottiche ottimali.Il metodo prevede il riscaldamento e la pressatura simultanei del materiale in condizioni di vuoto, che facilita il trasferimento di massa delle particelle di polvere attraverso processi come la diffusione e il flusso, migliorando così la densificazione del materiale target.

Caratteristiche e applicazioni principali

- Compatibilità dei materiali:Adatto a una serie di materiali, tra cui metalli e ceramiche, che sono difficili da sinterizzare a causa dei bassi coefficienti di diffusione o che richiedono strutture prive di pori.

- Complessità della forma:Utilizzato principalmente per forme semplici come piastre, blocchi e cilindri.Tuttavia, con gli stampi avanzati è possibile produrre anche forme più complesse.

- Forza di pressatura e temperatura:Funziona con forze di pressatura da 50 kN a 800 tonnellate e temperature fino a 2600°C, applicabile a componenti con diametri da 700 mm a 1500 mm.

Vantaggi

- Densificazione migliorata:L'applicazione simultanea di calore e pressione accelera il processo di sinterizzazione, portando a densità più elevate.

- Temperatura e tempo Efficienza:Riduce la temperatura e il tempo di sinterizzazione rispetto ai metodi tradizionali.

- Controllo della dimensione dei grani:Efficace nel limitare la crescita dei grani, fondamentale per mantenere l'integrità e le prestazioni del materiale.

Applicazioni in ceramica

- Materiali compositi:Include MMC (Metal Matrix Composites) e CMC (Ceramic Matrix Composites).

- Ceramica avanzata:Come il nitruro di silicio, l'Al2O3, il TiC/TiN e il sialon, utilizzati in utensili da taglio, componenti di valvole per impieghi gravosi e parti resistenti all'usura.

- Ceramica funzionale:Tra gli esempi vi sono il PLZT (piombo-lantanio-zirconato-titanato) e altre ceramiche ad alte prestazioni utilizzate in varie applicazioni industriali.

La pressatura a caldo sotto vuoto è una pietra miliare nella produzione di target di sputtering di alta qualità, che garantisce che i prodotti finali soddisfino i più severi requisiti strutturali e di prestazione.

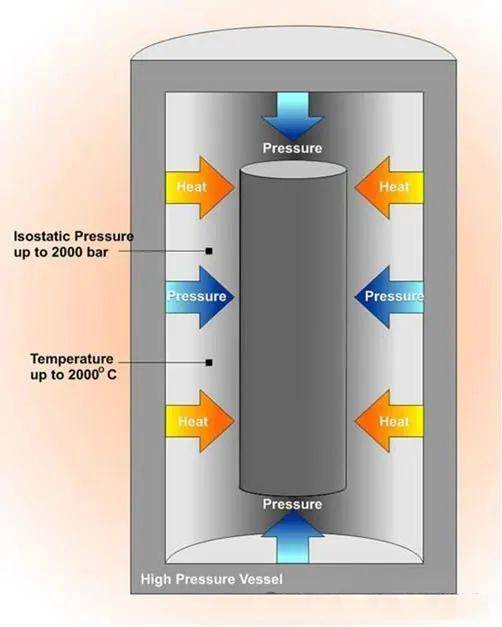

Pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un sofisticato processo produttivo che impiega una temperatura elevata e una pressione uniforme del gas per migliorare le proprietà di vari materiali, tra cui metalli, ceramiche, polimeri e compositi.Questo metodo è particolarmente efficace per eliminare la porosità e aumentare la densità di questi materiali, migliorandone così in modo significativo le proprietà meccaniche e la lavorabilità.

Il processo prevede l'uso di uno stampo, in genere realizzato con lamiera ad alto punto di fusione per garantire l'integrità strutturale durante l'operazione. In alcune applicazioni specializzate, possono essere utilizzati anche stampi in ceramica. Lo stampo viene riempito con il materiale da lavorare e quindi sottoposto a un gas inerte, come l'argon, o a un fluido simile al vetro, che applica la pressione isostatica. Un'impostazione operativa comune per l'HIP prevede pressioni di circa 15.000 lb/in² (100 MPa) a temperature superiori a 2000°F (1100°C).

L'HIP è ampiamente utilizzato in diverse applicazioni critiche:

- Eliminazione dei micro-ritiri nelle fusioni: Garantisce l'integrità e l'affidabilità dei componenti fusi.

- Consolidamento di polveri e incollaggio per diffusione: Spesso chiamato "cladding", questo processo è essenziale per creare strutture robuste e dense da materiali in polvere.

- Sinterizzazione nella metallurgia delle polveri: L'HIP è parte integrante del processo di sinterizzazione, dove favorisce la formazione di parti dense e resistenti da polveri metalliche.

- Brasatura assistita da pressione: Migliora la resistenza dei giunti brasati.

- Fabbricazione di compositi a matrice metallica: Permette di creare materiali avanzati con proprietà meccaniche superiori.

Combinando l'alta temperatura con una pressione uniforme, l'HIP non solo perfeziona la struttura interna del materiale, ma ne migliora anche le prestazioni complessive e la durata, rendendolo indispensabile nei processi di produzione ad alta precisione.

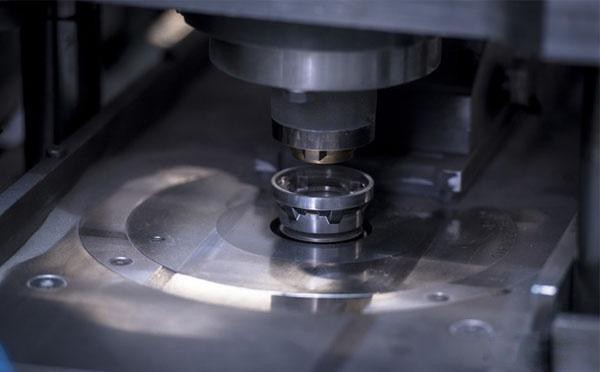

Lavorazione meccanica

La lavorazione meccanica è una fase cruciale nella produzione dei target di sputtering, in quanto garantisce che il prodotto finale soddisfi requisiti dimensionali precisi. Questo processo prevede l'uso di varie tecniche di lavorazione per modellare il materiale del target nella sua forma finale. L'obiettivo principale è quello di ottenere le dimensioni esatte e la finitura superficiale necessaria per ottenere prestazioni ottimali nelle applicazioni di sputtering.

Esistono diverse tecniche chiave impiegate durante la lavorazione meccanica:

-

Tornitura e fresatura: Queste operazioni sono utilizzate per rimuovere il materiale in eccesso e modellare il target nella forma desiderata. La tornitura prevede la rotazione del pezzo contro un utensile da taglio, mentre la fresatura utilizza un utensile rotante per rimuovere il materiale dal pezzo.

-

Rettifica: Questa tecnica viene utilizzata per ottenere un'elevata precisione e una finitura superficiale liscia. La rettifica prevede l'uso di una ruota abrasiva per rimuovere piccole quantità di materiale, assicurando che l'obiettivo soddisfi le tolleranze richieste.

-

Lappatura e lucidatura: Queste fasi finali sono fondamentali per ottenere la massima qualità della superficie. La lappatura prevede l'uso di un abrasivo fine per affinare ulteriormente la superficie, mentre la lucidatura utilizza un abrasivo più liscio per ottenere una finitura a specchio.

La scelta della tecnica di lavorazione dipende dalle proprietà del materiale e dai requisiti specifici del target di sputtering. Ad esempio, i metalli ad alto punto di fusione e le leghe complesse possono richiedere processi di lavorazione specializzati per garantire che il materiale non venga compromesso durante la lavorazione.

In sintesi, la lavorazione meccanica è un processo meticoloso che assicura che il target di sputtering sia perfettamente adatto all'applicazione prevista, bilanciando precisione, qualità della superficie e integrità del materiale.

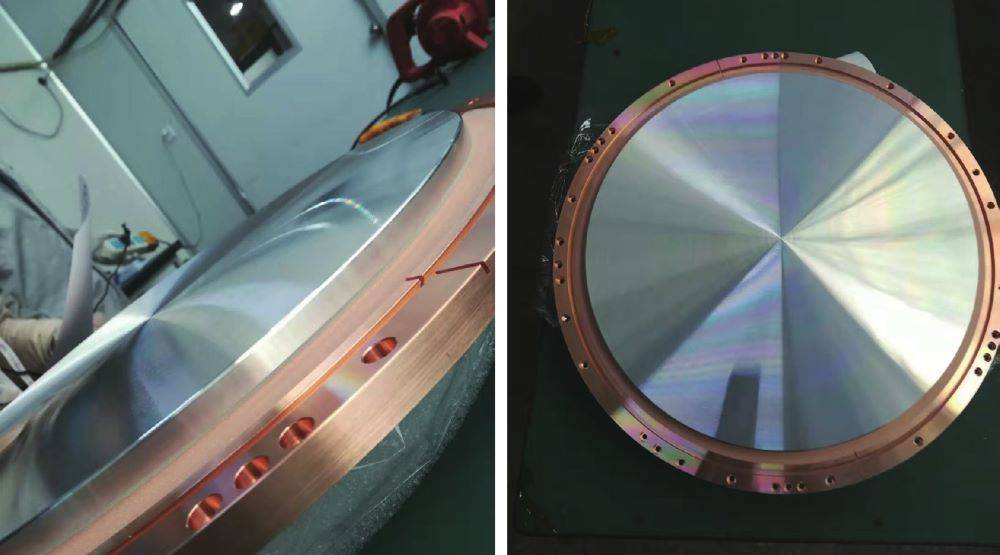

Saldatura delle piastre di supporto

Il processo di saldatura delle piastre di supporto è una fase critica nella produzione dei target di sputtering. Questa fase prevede la saldatura meticolosa del bersaglio lavorato a una robusta piastra metallica, che garantisce il supporto e una maggiore integrità strutturale. La piastra metallica funge da strato di base, fornendo la forza necessaria per resistere agli ambienti ad alta sollecitazione che si incontrano tipicamente durante i processi di sputtering.

Per ottenere un legame sicuro e duraturo, vengono impiegate tecniche di saldatura avanzate. Queste tecniche non solo assicurano che il target rimanga saldamente attaccato alla piastra di supporto, ma prevengono anche qualsiasi potenziale distacco durante il funzionamento. La scelta del metodo di saldatura è fondamentale, in quanto deve adattarsi alle specifiche proprietà dei materiali del target e della piastra di supporto, garantendo un'integrazione perfetta senza compromettere le prestazioni del target.

Inoltre, il processo di saldatura viene eseguito in condizioni controllate per ridurre al minimo il rischio di difetti come crepe o vuoti. Questa precisione è essenziale per mantenere l'integrità del target e garantirne la longevità in ambienti ad alto vuoto. Il ruolo della piastra di supporto non si limita al semplice sostegno, ma contribuisce anche alla dissipazione del calore, fondamentale per l'efficienza operativa e la durata del target.

In sintesi, la saldatura delle piastre di supporto è un processo meticoloso che combina tecniche di saldatura di precisione con un'attenta selezione dei materiali per garantire l'integrità strutturale e la durata operativa dell'obiettivo. Questa fase è parte integrante del processo di produzione complessivo e contribuisce in modo significativo alla qualità e all'affidabilità del target di sputtering finale.

Ispezione

La fase finale del processo di produzione dei target di sputtering prevede rigorose ispezioni di qualità per garantire l'integrità e le prestazioni del prodotto finito. Queste ispezioni comprendono diverse aree critiche:

- Ispezione della saldatura: Assicura che la saldatura del bersaglio alla piastra di supporto sia impeccabile, mantenendo l'integrità strutturale e prevenendo potenziali perdite o guasti.

- Analisi chimica: Verifica della composizione chimica del materiale del target per confermare che è conforme agli standard e ai requisiti specificati.

- Analisi metallografica: Esame della microstruttura del materiale per valutare la dimensione dei grani, l'omogeneità e qualsiasi difetto potenziale che possa influire sulle prestazioni.

- Ispezione dimensionale: Misurazione delle dimensioni del target per assicurarsi che siano conformi alle specifiche precise, fondamentali per ottenere prestazioni di sputtering ottimali.

Queste ispezioni non sono semplici controlli di routine, ma sono essenziali per garantire la qualità e l'affidabilità dei target di sputtering, assicurandone così l'efficacia in varie applicazioni industriali.

Pulizia e spedizione

Le fasi finali del processo di produzione dei target di sputtering prevedono una pulizia meticolosa e una spedizione accurata per garantire l'integrità e la qualità del materiale del target.

Processo di pulizia

Prima che il materiale del target sia considerato pronto per la spedizione, viene sottoposto a un processo di pulizia approfondito per rimuovere qualsiasi contaminante residuo che possa essersi accumulato durante le fasi di produzione. Questo processo di pulizia comprende in genere

- Pulizia delle superfici: Utilizzo di solventi e tecniche specializzate per rimuovere qualsiasi contaminante superficiale, garantendo una superficie incontaminata per prestazioni di sputtering ottimali.

- Pulizia chimica: Applicazione di trattamenti chimici per neutralizzare qualsiasi elemento potenzialmente corrosivo che potrebbe compromettere la longevità e l'efficacia del target.

- Ispezione finale: Esecuzione di un'ispezione finale visiva e tattile per confermare che il target soddisfa tutti gli standard di pulizia.

Considerazioni sulla spedizione

Una volta che il materiale del bersaglio è stato accuratamente pulito, viene accuratamente imballato e preparato per la spedizione. Le considerazioni principali da fare in questa fase sono

- Imballaggio: Il bersaglio viene imballato in modo sicuro con materiali protettivi per evitare qualsiasi danno durante il trasporto. Questo spesso include l'uso di materiali che assorbono gli urti e di involucri a prova di umidità.

- Manipolazione: Al team logistico vengono fornite speciali istruzioni di manipolazione per garantire che l'obiettivo non sia sottoposto a forza eccessiva o a condizioni di stoccaggio improprie.

- Documentazione: La spedizione è accompagnata da una documentazione dettagliata, che comprende certificati di pulizia, rapporti di garanzia della qualità e linee guida per la manipolazione.

Queste fasi finali sono fondamentali per mantenere gli elevati standard richiesti per i target di sputtering, assicurando che arrivino a destinazione in condizioni ottimali per l'uso.

Prodotti correlati

- Stampo a Pressa Quadrato Assemble per Applicazioni di Laboratorio

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa da Laboratorio in Carburo per Applicazioni di Laboratorio

Articoli correlati

- CIP e stampaggio di stampi in metallo: qual è la differenza?

- Tecnologia di stampaggio isostatico della ceramica

- Guida completa agli stampi cilindrici per presse elettriche da laboratorio: Tecnologia e applicazioni

- Pressatura di campioni di polvere e stampaggio di film polimerici: Una guida completa

- Fasi operative e precauzioni per la sigillatura delle batterie