Introduzione ai metodi di compattazione delle polveri

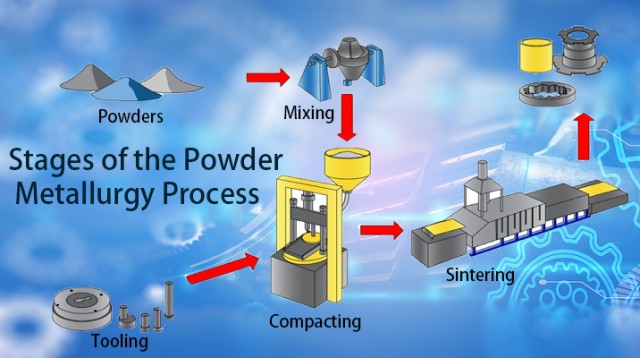

La compattazione della polvere è un processo utilizzato per formare oggetti solidi dalla polvere. Il processo prevede la compressione della polvere in uno stampo, dove viene sottoposta ad alta pressione per formare un oggetto solido. Esistono diversi metodi di compattazione della polvere, tra cui la pressatura isostatica, la compattazione in stampo, l'estrusione e lo stampaggio a iniezione. Ogni metodo presenta vantaggi e svantaggi e la scelta dipende dall'applicazione specifica. La pressatura isostatica è un metodo di compattazione delle polveri molto diffuso che offre diversi vantaggi rispetto agli altri metodi. Consente di applicare una pressione uniforme da tutte le direzioni, ottenendo prodotti con densità e resistenza uniformi.

Indice dei contenuti

- Introduzione ai metodi di compattazione delle polveri

- Confronto tra pressatura isostatica e compattazione a stampo

- Vantaggi della pressatura isostatica rispetto alla compattazione a stampo

- Confronto tra pressatura isostatica ed estrusione

- Vantaggi della pressatura isostatica rispetto all'estrusione

- Conclusione: Perché la pressatura isostatica è migliore

Confronto tra pressatura isostatica e compattazione degli stampi

Panoramica

La pressatura isostatica e la compattazione a stampo sono due dei metodi più comuni di compattazione della polvere utilizzati nella produzione di apparecchiature da laboratorio. Hanno vantaggi e svantaggi e la scelta dipende dai requisiti specifici dell'apparecchiatura da laboratorio da produrre.

Pressatura isostatica

La pressatura isostatica è un metodo che applica una pressione uniforme da tutte le direzioni, ottenendo pezzi ad alta densità, uniformità e resistenza. La compattazione avviene in condizioni idrostatiche e l'attrezzatura consiste in stampi elastomerici anziché in matrici rigide. La gamma di prodotti ceramici realizzati con il processo isostatico è ampia e viene utilizzata come metodo di produzione alternativo alla compattazione con stampi, all'estrusione, allo slip casting e allo stampaggio a iniezione. I vantaggi della pressatura isostatica sono molteplici e possono essere riassunti come segue:

- bassa distorsione alla cottura

- ritiro costante alla cottura

- i pezzi possono essere cotti senza essiccazione

- sono possibili livelli inferiori di legante nella polvere

- la maggior parte dei compatti verdi (non cotti) può essere lavorata

- basse tensioni interne nel compatto pressato

- capacità di produrre pezzi pressati molto grandi (wet bag)

- basso costo degli utensili (wet bag)

- densità più elevata per una data pressione di pressatura rispetto a quella ottenibile con la pressatura meccanica

- capacità di pressare compatti con un rapporto lunghezza-diametro molto elevato (> 200)

- capacità di pressare pezzi con forme interne, tra cui filettature, scanalature, dentellature e rastremature

- capacità di pressare pezzi lunghi a parete sottile

- capacità di pressare polveri deboli

- capacità di pressare un compatto con due o più strati di polvere con caratteristiche diverse.

![pressa isostatica a freddo]()

Tuttavia, gli svantaggi della pressatura isostatica sono una minore precisione delle superfici pressate adiacenti al sacco flessibile, una polvere essiccata a spruzzo relativamente costosa, normalmente necessaria per le presse a secco completamente automatiche, e tassi di produzione inferiori rispetto all'estrusione o alla compattazione a stampo.

Compattazione a stampo

La compattazione a stampo, invece, applica la pressione solo da una direzione. È utilizzata per produrre forme semplici come cilindri, blocchi e lastre ed è più economica della pressatura isostatica, il che la rende ideale per la produzione di massa. Tuttavia, la compattazione a stampo è limitata in termini di complessità delle forme che possono essere prodotte.

Confronto

In termini di distribuzione della densità dei pezzi pressati a freddo, l'attrito delle pareti dello stampo, che esercita un'influenza importante, è assente nella pressatura isostatica. L'eliminazione dei lubrificanti sulle pareti dello stampo consente inoltre di ottenere densità più elevate ed elimina i problemi legati alla rimozione del lubrificante prima o durante la sinterizzazione finale. Inoltre, se necessario, l'aria può essere evacuata dalla polvere sciolta prima della compattazione. Di conseguenza, la compattazione isostatica offre una densità maggiore e più uniforme a una determinata pressione di compattazione e una relativa assenza di difetti di compattazione se applicata a polveri fragili o fini. Grazie alla pressione di compattazione uniforme, il rapporto sezione trasversale/altezza del pezzo non è un fattore limitante come nel caso della pressatura uniassiale. Inoltre, la pressatura isostatica a freddo può essere utilizzata per compattare forme più complesse di quelle possibili con la pressatura uniassiale. La compattazione degli stampi, invece, è più economica della pressatura isostatica ed è ideale per la produzione di massa di forme semplici.

In sintesi, entrambi i metodi presentano vantaggi e svantaggi e la scelta dipende dai requisiti specifici dell'apparecchiatura da laboratorio da produrre.

Vantaggi della pressatura isostatica rispetto alla compattazione a stampo

La pressatura isostatica e la compattazione a stampo sono due metodi popolari nella compattazione delle polveri, ma la pressatura isostatica offre diversi vantaggi rispetto alla compattazione a stampo.

Densità uniforme e migliori proprietà meccaniche

La pressatura isostatica sottopone la polvere a una pressione uguale in tutte le direzioni, ottenendo una densità uniforme e migliorando le proprietà meccaniche del prodotto finale. Al contrario, la compattazione a stampo applica una pressione solo da una direzione, con conseguente densità non uniforme e proprietà meccaniche più deboli.

Adattamento a forme complesse e pareti sottili

La pressatura isostatica può anche accogliere forme complesse e pareti sottili, che non possono essere ottenute con la compattazione a stampo.

Versatilità dei materiali

La pressatura isostatica può utilizzare una varietà di materiali, tra cui ceramica, metalli e materiali compositi, mentre la compattazione a stampo è limitata ai materiali che possono sopportare l'alta pressione esercitata durante il processo.

Non servono leganti

La pressatura isostatica elimina anche la necessità di leganti, spesso utilizzati nella compattazione a stampo, che possono compromettere la qualità del prodotto finale.

Conveniente per la produzione su larga scala

Infine, la pressatura isostatica consente di raggiungere elevati tassi di produzione, rendendola un'opzione economicamente vantaggiosa per la produzione su larga scala.

Nel complesso, i vantaggi della pressatura isostatica ne fanno un metodo preferito per la compattazione delle polveri in vari settori, tra cui quello aerospaziale, automobilistico e dei dispositivi medici.

Confronto tra pressatura isostatica ed estrusione

Introduzione

La compattazione delle polveri è un processo essenziale nella produzione di vari componenti industriali. La pressatura isostatica e l'estrusione sono due tecniche comuni utilizzate per la compattazione delle polveri. In questa sezione, confronteremo e contrapporremo i due metodi per identificarne i vantaggi e gli svantaggi.

Pressatura isostatica

La pressatura isostatica è un processo in cui la polvere viene sottoposta a una pressione elevata da tutte le direzioni per ottenere una densità uniforme. Questo processo offre diversi vantaggi rispetto all'estrusione, come la possibilità di produrre pezzi con forme complesse e una migliore uniformità di densità. Inoltre, la pressatura isostatica può essere utilizzata per produrre pezzi con una maggiore resistenza a verde, che riduce il rischio di deformazione durante la post-lavorazione.

Estrusione

L'estrusione consiste nel forzare una polvere attraverso una matrice per produrre una forma specifica. È un metodo più economico per la produzione di pezzi con forme semplici. Tuttavia, l'estrusione è limitata in termini di materiali lavorabili a causa della necessità di lubrificazione, che può contaminare la polvere. Inoltre, l'estrusione può determinare una distribuzione non uniforme della densità a causa della direzionalità del processo.

Forma e dimensione

La pressatura isostatica può produrre pezzi dalle forme complesse con una precisione molto elevata. L'estrusione, invece, si limita a forme più semplici e ha una minore precisione nelle dimensioni dei pezzi prodotti.

Uniformità della densità

La pressatura isostatica consente di ottenere un livello più elevato di uniformità di densità nei pezzi prodotti, grazie alla pressione esercitata da tutte le direzioni. Al contrario, l'estrusione può portare a una distribuzione non uniforme della densità a causa della direzionalità del processo.

Forza verde

La pressatura isostatica può produrre pezzi con una maggiore resistenza verde, che riduce il rischio di deformazione durante la post-lavorazione. Ciò è dovuto alla pressione uniforme applicata da tutte le direzioni. Tuttavia, i pezzi estrusi possono avere una resistenza verde inferiore, rendendoli più inclini alla deformazione durante la post-lavorazione.

Lubrificazione

L'estrusione richiede l'uso della lubrificazione per evitare che la polvere si attacchi alla matrice, con il rischio di contaminare la polvere. La pressatura isostatica non richiede la lubrificazione e quindi è un processo più pulito.

Costo

L'estrusione è generalmente un metodo più economico per la produzione di pezzi dalle forme più semplici. La pressatura isostatica è più costosa e richiede attrezzature specializzate.

Conclusione

In conclusione, sia la pressatura isostatica che l'estrusione presentano vantaggi e svantaggi nella compattazione delle polveri. La scelta del metodo dipende dai requisiti specifici dell'applicazione, come la forma desiderata, la densità e l'economicità. La pressatura isostatica è la scelta migliore per la produzione di pezzi con forme complesse e una maggiore uniformità di densità, mentre l'estrusione è più adatta per la produzione di pezzi con forme più semplici e costi inferiori.

Vantaggi della pressatura isostatica rispetto all'estrusione

La pressatura isostatica e l'estrusione sono due metodi popolari di compattazione delle polveri utilizzati nell'industria manifatturiera. Entrambi i metodi hanno i loro vantaggi, ma la pressatura isostatica offre diversi vantaggi rispetto all'estrusione.

Densità uniforme e precisione

La pressatura isostatica prevede l'applicazione di una pressione uguale su tutti i lati di una polvere compattata, ottenendo una densità uniforme e un alto grado di precisione. Questo processo è ideale per creare forme complesse e ottenere un elevato livello di coerenza nella produzione.

Volume di lavorazione della polvere

Un altro vantaggio della pressatura isostatica rispetto all'estrusione è la capacità di comprimere un volume maggiore di polvere in una sola volta. Le presse isostatiche utilizzano uno stampo flessibile, che consente di comprimere un volume maggiore di polvere in una sola volta. L'estrusione, invece, richiede che la polvere venga alimentata attraverso uno stampo stretto, limitando la quantità di polvere che può essere lavorata in una sola volta.

Gestione di una gamma più ampia di materiali

Le presse isostatiche sono anche in grado di gestire una gamma di materiali più ampia rispetto all'estrusione. Tra questi, ceramiche, metalli e leghe, che ne fanno un metodo versatile di compattazione delle polveri. Inoltre, la pressatura isostatica produce componenti con una densità più elevata, che si traduce in prodotti finiti più resistenti e durevoli.

Efficiente dal punto di vista dei costi

Sebbene la pressatura isostatica sia generalmente più costosa dell'estrusione, in alcune situazioni può essere più conveniente. Ad esempio, la pressatura isostatica può produrre componenti con un livello di precisione più elevato, riducendo la necessità di ulteriori lavorazioni o finiture. Questo può portare a risparmi sui costi nel lungo periodo.

Coerenza nella produzione

La pressatura isostatica offre un livello superiore di coerenza nella produzione, grazie alla pressione uniforme applicata alla polvere compatta. Ciò si traduce in un elevato grado di precisione e coerenza del prodotto finale.

Forme complesse

La pressatura isostatica consente di produrre forme e dimensioni difficili o impossibili da realizzare con altri metodi. Lo stampo flessibile utilizzato per la pressatura isostatica può infatti conformarsi a forme complesse, garantendo un elevato grado di precisione e coerenza nella produzione.

In conclusione, la pressatura isostatica offre diversi vantaggi rispetto all'estrusione, tra cui la densità e la precisione uniformi, la capacità di lavorare un volume maggiore di polvere, la manipolazione di una gamma più ampia di materiali, l'economicità, la costanza nella produzione e la capacità di produrre forme complesse. Questi vantaggi rendono la pressatura isostatica una scelta popolare per i produttori di diversi settori, tra cui quello aerospaziale, della difesa e automobilistico.

Conclusioni: Perché la pressatura isostatica è migliore

In sintesi, lapressatura isostatica offre diversi vantaggi rispetto ad altri metodi di compattazione delle polveri, come la compattazione a stampo, l'estrusione e lo stampaggio a iniezione. La pressatura isostatica produce pezzi con una densità più elevata, una migliore finitura superficiale e proprietà più uniformi. Inoltre, le presse isostatiche possono lavorare un'ampia gamma di materiali, tra cui ceramiche, metalli e compositi. La capacità di produrre forme complesse e l'elevata riproducibilità del processo rendono la pressatura isostatica l'opzione preferita da molti settori, tra cui quello aerospaziale, medico e automobilistico. Pertanto, se siete alla ricerca di un metodo di compattazione delle polveri affidabile ed efficiente, la pressatura isostatica è la strada da percorrere.

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Conoscere il processo di pressatura isostatica e le sue tipologie

- Che cos'è la macchina per la pressatura isostatica

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)