Meccanismo di formazione del film a scoppio

Alta velocità di deposizione

La rapida formazione di bolle durante il processo di deposizione PECVD è spesso attribuita a un'elevata velocità di deposizione. Questa velocità elevata può portare all'intrappolamento dei gas all'interno del film in crescita, creando bolle che non hanno il tempo sufficiente per fuoriuscire. La soluzione principale per mitigare questo problema consiste nel rallentare deliberatamente la velocità di deposizione. Questo obiettivo può essere raggiunto attraverso diverse regolazioni strategiche dei parametri di processo.

In primo luogo, riducendo la potenza applicata durante la deposizione si può ridurre efficacemente la velocità di formazione del film di silicio amorfo. In questo modo, l'energia disponibile per l'intrappolamento dei gas diminuisce, lasciando più tempo ai gas intrappolati per diffondersi fuori dal film.

In secondo luogo, anche la regolazione del ciclo di lavoro del processo di deposizione può svolgere un ruolo cruciale. Un ciclo di lavoro più lungo, in cui il processo di deposizione procede a un ritmo più lento, può contribuire a ridurre il tasso di deposizione complessivo. Questo metodo garantisce che il film cresca più gradualmente, dando la possibilità alle bolle di fuoriuscire prima di rimanere intrappolate.

Infine, il controllo della portata dei gas reagenti può contribuire ulteriormente alla gestione della velocità di deposizione. Regolando attentamente il flusso di gas come il silano (SiH4) e l'idrogeno, è possibile mantenere un processo di deposizione più controllato e lento. Questa gestione accurata del flusso di gas assicura che il film cresca in modo uniforme e senza la rapida formazione di bolle.

In sintesi, mentre un'elevata velocità di deposizione può portare alla formazione di bolle, un'attenta regolazione della potenza, del ciclo di lavoro e della portata può ridurre significativamente questo rischio, garantendo un processo di deposizione più regolare e uniforme.

Bassa temperatura del substrato

A basse temperature del substrato, le bolle all'interno del film di silicio amorfo rimangono sostanzialmente inattive. Questa inattività è dovuta principalmente alla ridotta energia termica disponibile, che a sua volta limita le vibrazioni termiche degli atomi e delle molecole all'interno del film. La mancanza di sufficienti vibrazioni termiche fa sì che le forze di van der Waals, responsabili della coesione tra le particelle, rimangano relativamente forti. Queste forze agiscono come una barriera, impedendo alle bolle di coalescere e fuoriuscire.

L'aumento della temperatura del substrato può attenuare notevolmente questo problema. Con l'aumento della temperatura, le vibrazioni termiche delle particelle all'interno del film diventano più pronunciate. Questa maggiore attività termica contribuisce a indebolire le forze di van der Waals, facilitando la fusione e la fuoriuscita delle bolle dal film. Inoltre, l'aumento della temperatura facilita anche una migliore diffusione dei gas, favorendo ulteriormente la riduzione della formazione e delle dimensioni delle bolle.

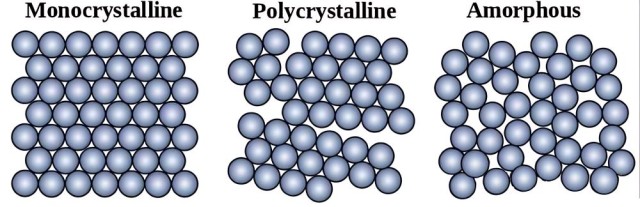

In pratica, la regolazione della temperatura del substrato è un parametro critico nel processo di deposizione PECVD. Controllando attentamente la temperatura, è possibile ottimizzare le condizioni per la riduzione delle bolle, migliorando così la qualità complessiva e l'uniformità del film depositato. Questo approccio non solo risolve il problema della formazione di film esplosivi, ma contribuisce anche allo sviluppo di celle solari e altri dispositivi a semiconduttore più robusti ed efficienti.

Fattori chimici e termici

La formazione di bolle nel processo di deposizione PECVD è strettamente legata all'interazione tra SiH4 e miscele di gas idrogeno. Questi gas svolgono un ruolo fondamentale nella creazione di bolle, in particolare quando sulla superficie del substrato sono presenti legami pendenti, ovvero legami insaturi che possono fungere da siti di nucleazione per la formazione di bolle.

La ricottura ad alta temperatura è un passo fondamentale per mitigare questo problema. Sottoponendo il substrato a temperature elevate, il processo di ricottura facilita la formazione di molecole di idrogeno dalla miscela di gas. Questo trattamento termico non solo favorisce la creazione di idrogeno, ma rimuove efficacemente i legami insaturi dalla superficie del substrato. Di conseguenza, la probabilità di formazione di bolle è notevolmente ridotta, poiché la superficie del substrato è meno incline alla nucleazione e la miscela di gas è più stabile.

L'interazione tra composizione chimica e condizioni termiche è essenziale per comprendere e controllare la formazione del film di bolle. L'ottimizzazione di questi fattori può portare a un processo di deposizione più stabile, riducendo al minimo la formazione di bolle e ottenendo un film di silicio amorfo di qualità superiore.

Condizioni di superficie

Lo stress di nucleazione e le impurità superficiali o la bassa rugosità possono contribuire in modo significativo alla formazione di film di burst durante la deposizione PECVD di silicio amorfo.Lo stress di nucleazione deriva dalla rapida formazione di legami di silicio sulla superficie del substrato, che può creare punti di stress localizzati che portano alla rottura del film in crescita. Questo fenomeno è esacerbato dalla presenza diimpurità superficialiche fungono da siti di nucleazione per bolle e difetti, destabilizzando ulteriormente il film. Allo stesso modo,bassa rugosità superficiale può ostacolare la distribuzione uniforme delle sollecitazioni, portando a una crescita non uniforme del film e alla conseguente formazione di bolle.

Per mitigare questi problemi, si possono utilizzare diverse strategie. In primo luogo,pretrattamento della superficie tecniche di pretrattamento della superficie, come la pulizia e l'incisione, possono rimuovere le impurità e migliorare la rugosità della superficie, favorendo una nucleazione più uniforme e riducendo le concentrazioni di stress. Inoltre,la regolazione dei parametri di deposizione come la potenza, il ciclo di lavoro e la portata possono contribuire a controllare lo stress di nucleazione e la qualità complessiva del film. Ad esempio, una leggera riduzione della velocità di deposizione può fornire più tempo per il rilassamento delle tensioni, prevenendo così la formazione di film esplosivi.

Inoltre, l'uso distrati tampone o di rivestimentirivestimenti intermedi possono essere efficaci per gestire le condizioni della superficie. Questi strati possono agire come una barriera protettiva, assorbendo le sollecitazioni di nucleazione e impedendo che si propaghino al film principale. Inoltre,ricottura post-deposizione a temperature elevate può contribuire a sanare i difetti superficiali e a ridurre lo stress complessivo del film, migliorandone la stabilità e l'integrità.

In sintesi, la gestione delle condizioni superficiali attraverso una combinazione di pretrattamento, regolazione dei parametri e ricottura post-deposizione può ridurre significativamente la probabilità di formazione di burst film durante la deposizione PECVD di silicio amorfo.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti