Applicazioni dei forni di sinterizzazione nella produzione di ceramica

Sinterizzazione di materiali ceramici

Il forno di sinterizzazione svolge un ruolo fondamentale nella produzione di materiali ceramici, fungendo da catalizzatore per un processo di trasformazione che migliora significativamente le proprietà fisiche e chimiche di questi materiali. Le alte temperature all'interno del forno sono determinanti per l'adesione delle polveri ceramiche, un processo che non solo promuove la crescita dei grani, ma porta anche a una marcata riduzione della porosità. Questo processo di densificazione è fondamentale, in quanto consente di ottenere materiali ceramici non solo più densi, ma anche significativamente più duri, migliorando così la loro durata complessiva e le loro prestazioni.

La sinterizzazione è un processo complesso che prevede diverse fasi chiave, ognuna delle quali contribuisce alla qualità finale del prodotto ceramico. Inizialmente, le polveri ceramiche, che possono includere additivi organici per migliorare la plasticità, sono sottoposte a temperature elevate. Con l'aumento della temperatura, le fasi vetrose all'interno dei materiali ceramici iniziano a fluire, provocando il consolidamento della struttura in polvere. Questo processo di consolidamento è caratterizzato da una riduzione della porosità del materiale, essenziale per migliorare le proprietà meccaniche della ceramica.

La forza trainante del processo di sinterizzazione è la riduzione dell'energia superficiale delle particelle, ottenuta diminuendo le interfacce vapore-solido. Questa riduzione dell'energia superficiale facilita la diffusione del materiale tra le particelle di polvere adiacenti, portando alla chiusura dei pori all'interno del "compatto verde", un termine usato per descrivere la forma iniziale, non lavorata, del materiale ceramico. Quando questi pori si riducono o si chiudono del tutto, la parte in ceramica subisce una densificazione, una fase critica che ne migliora significativamente le proprietà meccaniche.

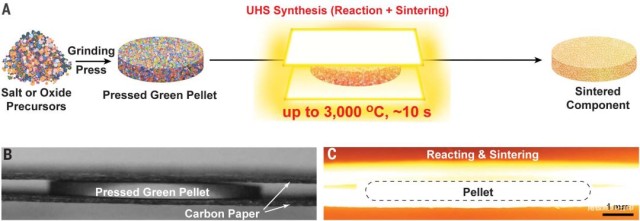

Inoltre, il processo di sinterizzazione può essere ulteriormente migliorato dall'applicazione di forze aggiuntive, come la pressione o le correnti elettriche. Sebbene la pressione sia il fattore supplementare più comunemente utilizzato, vengono impiegate anche tecniche avanzate come la "sinterizzazione senza pressione", in particolare con i compositi metallo-ceramici graduati e l'uso di ausiliari di sinterizzazione a nanoparticelle. Questi metodi, combinati con la tecnologia di stampaggio in massa, offrono un approccio più sfumato alla sinterizzazione, consentendo la creazione di forme 3D complesse attraverso tecniche come la pressatura isostatica a caldo.

In sostanza, il forno di sinterizzazione non è solo un dispositivo di riscaldamento, ma uno strumento sofisticato che orchestra una serie di processi intricati per convertire le polveri ceramiche grezze in materiali ad alte prestazioni. Le alte temperature e l'applicazione strategica delle forze all'interno del forno sono controllate meticolosamente per garantire che i prodotti ceramici risultanti soddisfino i severi requisiti di varie applicazioni industriali, dalla ceramica ai componenti tecnologici avanzati.

Transizione di fase del cristallo

I forni di sinterizzazione svolgono un ruolo fondamentale nell'induzione delle transizioni di fase cristalline nei materiali ceramici. Queste transizioni sono determinate principalmente dalle alte temperature all'interno del forno, che causano alterazioni significative nella struttura cristallina della ceramica. Questa trasformazione strutturale non è solo un cambiamento estetico, ma influisce profondamente sulle proprietà meccaniche, termiche e chimiche del materiale.

Ad esempio, le alte temperature facilitano il movimento degli atomi, consentendo loro di riorganizzarsi in configurazioni più stabili e ordinate. Questo processo, noto come ricristallizzazione, può portare alla formazione di nuove fasi cristalline più dense e stabili. La maggiore densità si traduce spesso in un miglioramento delle proprietà meccaniche, come l'aumento della durezza e della resistenza.

Inoltre, anche le proprietà termiche del materiale ceramico vengono significativamente modificate. Le nuove fasi cristalline possono avere coefficienti di espansione termica e conduttività termica diversi rispetto alle fasi originali. Questo può portare a una migliore stabilità termica e resistenza agli shock termici, rendendo il materiale più adatto alle applicazioni ad alta temperatura.

La stabilità chimica è un altro aspetto critico che beneficia di queste transizioni di fase. Le nuove strutture cristalline possono essere più resistenti alle reazioni chimiche, rendendo il materiale meno suscettibile alla degradazione in ambienti corrosivi. Questa maggiore stabilità chimica è particolarmente importante nelle applicazioni in cui il materiale ceramico è esposto a sostanze chimiche aggressive o ad ambienti ad alta temperatura.

In sintesi, l'ambiente ad alta temperatura dei forni di sinterizzazione non solo favorisce la densificazione dei materiali ceramici, ma innesca anche significative transizioni di fase cristallina che ne migliorano le proprietà meccaniche, termiche e chimiche, rendendoli più adatti a un'ampia gamma di applicazioni complesse.

Rimozione delle impurità

Il trattamento ad alta temperatura nei forni di sinterizzazione svolge un ruolo fondamentale nella purificazione dei materiali ceramici, eliminando le impurità. Questo processo, spesso definito "calcinazione", consiste nel sottoporre le polveri ceramiche a temperature estreme all'interno del forno. Il calore elevato fa sì che le impurità volatili, come i composti organici e l'umidità, evaporino e fuoriescano dal materiale. Inoltre, alcune impurità chimiche vengono decomposte o ossidate a queste alte temperature, migliorando ulteriormente la purezza del materiale.

I vantaggi della rimozione delle impurità sono molteplici. In primo luogo, migliora significativamente le prestazioni complessive della ceramica, rendendola più durevole e resistente ai fattori ambientali. In secondo luogo, l'eliminazione delle impurità può portare a una microstruttura più uniforme, fondamentale per ottenere le proprietà meccaniche desiderate. Questa uniformità si riflette spesso in una riduzione della porosità e della dimensione dei grani, contribuendo alla resistenza e alla densità del materiale.

Inoltre, la rimozione delle impurità può facilitare un migliore legame tra le particelle ceramiche durante il processo di sinterizzazione. Questo maggiore legame si traduce in un prodotto finale più resistente, in grado di sopportare sollecitazioni e temperature più elevate. Il processo è particolarmente critico nelle applicazioni in cui l'elevata purezza e le prestazioni sono irrinunciabili, come nel caso delle ceramiche avanzate utilizzate nel settore aerospaziale, degli impianti medici e dell'elettronica.

In sintesi, il trattamento ad alta temperatura nei forni di sinterizzazione non solo purifica i materiali ceramici, ma ne ottimizza anche l'integrità strutturale e le prestazioni, rendendolo una fase indispensabile del processo di produzione della ceramica.

Ottimizzazione della struttura

L'ottimizzazione della struttura dei materiali ceramici attraverso una precisa regolazione dei parametri del forno di sinterizzazione è un passo fondamentale per migliorarne le prestazioni e la stabilità. I parametri principali che influenzano questo processo sono la temperatura e il tempo, che giocano entrambi un ruolo fondamentale nel determinare le caratteristiche finali della ceramica.

Controllando attentamente la temperatura di sinterizzazione, i produttori possono influenzare il processo di densificazione, portando a una riduzione della porosità e a un aumento della densità del materiale. Il controllo della temperatura influisce anche sulla dimensione e sulla distribuzione dei grani all'interno della ceramica, che a sua volta influisce sulle proprietà meccaniche e termiche. Ad esempio, temperature più elevate possono favorire l'accrescimento dei grani, mentre temperature più basse possono dare luogo a strutture di grani più fini.

Analogamente, la durata del processo di sinterizzazione è altrettanto importante. Tempi di sinterizzazione prolungati possono portare a una sinterizzazione eccessiva, causando una crescita eccessiva dei grani e compromettendo potenzialmente l'integrità del materiale. Al contrario, un tempo di sinterizzazione insufficiente può causare una densificazione incompleta, lasciando la ceramica con una maggiore porosità e una minore resistenza meccanica.

Per illustrare l'impatto di questi parametri, si consideri la seguente tabella:

| Condizione di sinterizzazione | Porosità (%) | Dimensione dei grani (μm) | Resistenza meccanica (MPa) |

|---|---|---|---|

| Bassa temperatura, breve tempo | 20 | 10 | 200 |

| Alta temperatura, tempo lungo | 5 | 50 | 500 |

Questa tabella dimostra come le diverse condizioni di sinterizzazione possano alterare in modo significativo la porosità, la dimensione dei grani e la resistenza meccanica dei materiali ceramici. Regolando strategicamente questi parametri, i produttori possono adattare la struttura della ceramica per soddisfare specifici requisiti di prestazione, ottimizzando così la stabilità complessiva e l'efficacia in varie applicazioni.

Trattamento della superficie

I trattamenti ad alta temperatura nei forni di sinterizzazione svolgono un ruolo fondamentale nella modifica della superficie dei materiali ceramici. Questi trattamenti servono a migliorare varie proprietà superficiali, come la bagnabilità, la resistenza alla corrosione e all'usura. I metodi principali utilizzati per il trattamento superficiale includono il rivestimento superficiale, la carburazione e la nitrurazione.

Il rivestimento superficiale consiste nell'applicazione di uno strato protettivo sulla superficie della ceramica, che non solo ne migliora la resistenza ai fattori ambientali, ma ne accresce anche l'estetica. La carburazione e la nitrurazione, invece, sono processi che introducono rispettivamente atomi di carbonio e di azoto nello strato superficiale della ceramica. Questi processi creano una superficie più dura e duratura, migliorando notevolmente la resistenza del materiale all'usura e alla corrosione.

L'efficacia di questi trattamenti dipende in larga misura dal controllo preciso della temperatura e dell'atmosfera all'interno del forno di sinterizzazione. Ad esempio, il mantenimento di una temperatura ottimale garantisce che le modifiche superficiali siano uniformi ed efficaci, mentre la scelta dell'atmosfera può influenzare la profondità e la qualità dello strato trattato.

In sintesi, i trattamenti superficiali ad alta temperatura nei forni di sinterizzazione sono fondamentali per migliorare le prestazioni e la durata dei materiali ceramici, rendendoli adatti a un'ampia gamma di applicazioni in cui la durata e la resistenza ai fattori ambientali sono fondamentali.

Metodi di riscaldamento nei forni di sinterizzazione

Riscaldamento elettrico

I forni a riscaldamento elettrico sono rinomati per la loro capacità di raggiungere rapidi aumenti di temperatura e di mantenere un'elevata precisione nel controllo della temperatura. Questo li rende particolarmente adatti alla sinterizzazione di componenti ceramici di piccole e medie dimensioni. L'efficienza del riscaldamento elettrico risiede nella sua capacità di fornire calore direttamente al materiale ceramico, riducendo al minimo la perdita di energia e garantendo una distribuzione rapida e uniforme della temperatura.

Per la produzione su piccola scala o per la ricerca e lo sviluppo, i forni a riscaldamento elettrico offrono diversi vantaggi. Possono essere facilmente programmati per seguire curve di riscaldamento precise, consentendo di ottimizzare i parametri di sinterizzazione come la temperatura e il tempo. Questo livello di controllo è fondamentale per ottenere le caratteristiche microstrutturali e le proprietà meccaniche desiderate nel prodotto ceramico finale.

Inoltre, i forni elettrici sono spesso dotati di sistemi di controllo avanzati che consentono di monitorare e regolare in tempo reale il processo di sinterizzazione. In questo modo si garantisce che i materiali ceramici siano sottoposti a un trattamento uniforme, con conseguente miglioramento dell'uniformità e della qualità del prodotto. Le dimensioni compatte e la flessibilità dei forni elettrici li rendono ideali anche per i laboratori e gli impianti di produzione su piccola scala, dove lo spazio e le risorse sono limitati.

In sintesi, i forni elettrici rappresentano una soluzione solida per la sinterizzazione di componenti ceramici di piccole e medie dimensioni, offrendo un riscaldamento rapido, un controllo preciso della temperatura e la flessibilità necessaria sia per la produzione che per le applicazioni di ricerca.

Riscaldamento a gas

I forni a gas, sebbene più lenti rispetto a quelli elettrici, sono particolarmente adatti ai processi di sinterizzazione su larga scala. Questo metodo è preferito nelle industrie in cui il volume di materiali ceramici da lavorare è notevole, grazie alla sua capacità di gestire grandi carichi in modo efficiente.

La velocità di riscaldamento più lenta dei forni a gas consente un aumento della temperatura più controllato e graduale, che può essere vantaggioso per alcuni tipi di materiali ceramici che richiedono un processo di sinterizzazione più delicato. Questo approccio controllato aiuta a ottenere una distribuzione più uniforme del calore, fondamentale per l'integrità e la qualità del prodotto finale.

Inoltre, i forni a gas sono spesso dotati di sistemi avanzati di controllo della temperatura che, nonostante il riscaldamento più lento, assicurano che il processo di sinterizzazione rimanga nell'intervallo di temperatura ottimale per lo specifico materiale ceramico in lavorazione. Questa precisione è essenziale per mantenere le proprietà desiderate della ceramica, come la densità, la durezza e l'integrità strutturale complessiva.

In sintesi, anche se il riscaldamento a gas non offre il rapido aumento di temperatura del riscaldamento elettrico, la sua idoneità per operazioni su larga scala e la sua capacità di fornire un riscaldamento controllato e uniforme lo rendono uno strumento indispensabile per l'industria ceramica.

Riscaldamento a radiazione

I forni con riscaldamento a radiazione offrono un netto vantaggio nel campo della sinterizzazione della ceramica, grazie alla loro capacità di fornire un riscaldamento uniforme su tutto il carico. Questa uniformità è particolarmente importante per ottenere risultati coerenti di sinterizzazione, soprattutto quando si tratta di processi ad alta e altissima temperatura. A differenza di altri metodi di riscaldamento che possono provocare punti caldi localizzati o una distribuzione non uniforme della temperatura, il riscaldamento per irraggiamento garantisce che ogni parte del materiale ceramico sia sottoposta alle stesse condizioni termiche.

Questo metodo sfrutta la radiazione infrarossa, che penetra nel materiale ceramico, consentendo un trasferimento di calore efficiente e diretto. Il risultato è un processo di sinterizzazione più controllato e prevedibile, essenziale per produrre ceramiche di alta qualità con proprietà uniformi. La capacità di mantenere un controllo così preciso della temperatura rende i forni a irraggiamento ideali per le applicazioni in cui l'integrità e la consistenza del prodotto finale sono fondamentali.

Inoltre, i forni a irraggiamento sono versatili e possono essere adattati a varie esigenze di sinterizzazione, dagli esperimenti di laboratorio su piccola scala alla produzione industriale su larga scala. Questa flessibilità, unita all'efficienza e all'affidabilità, fa del riscaldamento a radiazione una tecnologia chiave per il progresso della produzione ceramica.

Impatto dei parametri del forno di sinterizzazione sulla ceramica

Temperatura e tempo di sinterizzazione

La temperatura e la durata del forno di sinterizzazione svolgono un ruolo fondamentale nel determinare la densificazione e le proprietà meccaniche della ceramica. Questi parametri vengono regolati meticolosamente per ottimizzare la microstruttura e le proprietà complessive dei materiali ceramici. Il processo di sinterizzazione prevede il riscaldamento della polvere ceramica a una temperatura specifica, in modo che le particelle si leghino e formino una massa solida. Questo processo di legame è influenzato sia dalla temperatura che dal tempo trascorso a tale temperatura, in quanto influisce direttamente sul grado di densificazione e sulla conseguente resistenza meccanica.

Ad esempio, tempi di sinterizzazione più lunghi possono portare a una diffusione più completa delle particelle, dando luogo a un materiale più denso e con meno pori. Al contrario, tempi più brevi possono portare a un legame incompleto, con un prodotto finale meno denso e potenzialmente più debole. Il ciclo di sinterizzazione ottimale spesso prevede tempi di sosta intermedi e tassi di riscaldamento variabili per garantire una distribuzione uniforme della temperatura sulla parte in ceramica, riducendo così al minimo il tempo del ciclo e massimizzando i benefici del processo di sinterizzazione.

| Parametri di sinterizzazione | Impatto sulle proprietà della ceramica |

|---|---|

| Temperatura di sinterizzazione | Influenza direttamente la densificazione e la resistenza meccanica |

| Tempo | Influenza il grado di diffusione e di legame delle particelle |

| Velocità di riscaldamento | Assicura una distribuzione uniforme della temperatura |

| Dimore intermedie | Migliora l'omogeneità della temperatura e riduce il tempo di ciclo |

Oltre alla temperatura e al tempo, anche la natura del materiale ceramico da lavorare gioca un ruolo cruciale. Ad esempio, le ceramiche a base di ossidi in genere non richiedono l'uso di gas come l'idrogeno e l'azoto, mentre i nitruri, i carburi e i metalli spesso richiedono la sinterizzazione in atmosfere di gas protettivi per ottenere una densificazione completa. Questa distinzione evidenzia l'importanza di parametri di sinterizzazione personalizzati per i diversi materiali, al fine di ottenere le proprietà desiderate.

Inoltre, i tempi del ciclo di sinterizzazione, compresi i tassi di rampa e i tempi di mantenimento, influenzano in modo significativo il legame intergranulare delle particelle ceramiche. Nella stampa 3D, dove le parti sono costruite strato per strato, questi fattori diventano ancora più critici. Ad esempio, aumentando il tempo di attesa da 30 a 60 minuti si può ridurre la dimensione dei pori di circa il 25%, influenzando direttamente la porosità e la qualità complessiva della parte in ceramica.

In sintesi, l'attento controllo e l'ottimizzazione della temperatura e del tempo di sinterizzazione sono essenziali per produrre materiali ceramici di alta qualità con proprietà meccaniche e integrità microstrutturale superiori.

Ambiente atmosferico

L'atmosfera all'interno di un forno di sinterizzazione svolge un ruolo fondamentale nel determinare le prestazioni finali dei materiali ceramici. Questo ambiente può alterare in modo significativo la composizione e le proprietà della ceramica, influenzando tutto, dalla resistenza meccanica alla stabilità chimica. Ad esempio, un'atmosfera ossidante può portare alla formazione di nuovi composti o all'ossidazione di alcuni elementi all'interno della matrice ceramica, modificandone la struttura e le caratteristiche complessive.

In condizioni di ossidazione, si possono formare alcuni ossidi metallici che possono migliorare o degradare le proprietà della ceramica. Ad esempio, la formazione di uno strato di ossido stabile può migliorare la resistenza alla corrosione, mentre un'ossidazione eccessiva può portare al degrado delle proprietà meccaniche a causa della formazione di fasi fragili. Al contrario, le atmosfere riducenti possono impedire l'ossidazione e persino ridurre gli ossidi già formati, portando a un materiale ceramico più denso e potenzialmente più resistente.

L'impatto dell'atmosfera del forno non si limita ai soli cambiamenti chimici. Influisce anche sulle proprietà fisiche della ceramica, come la porosità e la densità. Ad esempio, un'atmosfera riducente può favorire la rimozione dell'ossigeno dalla struttura ceramica, determinando una microstruttura più compatta con meno pori. Ciò può migliorare la resistenza meccanica e la conducibilità termica della ceramica.

Per illustrare i diversi effetti delle varie atmosfere, si consideri la seguente tabella:

| Tipo di atmosfera | Impatto sulle proprietà della ceramica | Esempio di applicazioni |

|---|---|---|

| Ossidante | Può formare nuovi ossidi, alterando le proprietà meccaniche e chimiche. | Rivestimenti resistenti alla corrosione ad alta temperatura |

| Riduzione | Promuove la riduzione degli ossidi, portando a materiali più densi | Ceramiche strutturali ad alta resistenza |

| Inerte | Riduce al minimo le reazioni chimiche, preservando la composizione originale | Componenti ceramici di precisione |

In sintesi, la scelta dell'atmosfera del forno è un parametro critico nella sinterizzazione della ceramica, in quanto influenza direttamente le proprietà finali del materiale ceramico. Selezionando e controllando con cura l'atmosfera, i produttori possono personalizzare le caratteristiche delle loro ceramiche per soddisfare specifici requisiti di prestazione.

Trattamento termico

Il trattamento termico è un processo critico nella produzione di materiali ceramici, che comporta un controllo preciso della temperatura, del tempo e della velocità di raffreddamento. Questo processo è progettato per manipolare la microstruttura della ceramica, migliorandone così le prestazioni complessive. L'obiettivo principale del trattamento termico è quello di ottenere proprietà specifiche come una maggiore durezza, una migliore duttilità o una maggiore resistenza all'usura e alla corrosione.

Tecniche e applicazioni

Nell'industria ceramica vengono impiegate diverse tecniche di trattamento termico, ognuna delle quali è stata concepita per ottenere risultati diversi:

-

Ricottura: Questa tecnica prevede il riscaldamento del materiale ceramico ad alta temperatura e il successivo lento raffreddamento. La ricottura riduce le tensioni interne e migliora la duttilità e la tenacità del materiale.

-

Tempra: A differenza della ricottura, la tempra prevede un rapido raffreddamento del materiale ceramico dopo il riscaldamento. Questo processo viene spesso utilizzato per indurire il materiale, rendendolo più resistente all'usura e alla deformazione.

-

Rinvenimento: Il rinvenimento è un processo in cui il materiale ceramico viene riscaldato a una temperatura inferiore dopo la tempra. Questa fase aiuta a ridurre la fragilità introdotta dalla tempra, mantenendo al contempo una maggiore durezza.

Controllo della temperatura e del tempo

L'efficacia del trattamento termico dipende in larga misura dal controllo preciso della temperatura e del tempo. Ad esempio, l'aumento della temperatura può favorire la crescita dei grani e ridurre la porosità, portando a materiali più densi e duri. Al contrario, un riscaldamento eccessivo può causare una degradazione termica, compromettendo l'integrità del materiale.

Analogamente, la durata del trattamento termico gioca un ruolo cruciale. Un'esposizione prolungata alle alte temperature può portare a una sinterizzazione eccessiva, in cui il materiale ceramico diventa troppo denso e fragile. D'altra parte, un tempo insufficiente può causare una sinterizzazione incompleta, lasciando il materiale con una porosità indesiderata e proprietà meccaniche deboli.

Velocità di raffreddamento

La velocità di raffreddamento durante il trattamento termico è altrettanto importante. Un raffreddamento rapido può indurre tensioni di compressione, che migliorano la resistenza del materiale alle cricche e la sua durata complessiva. Tuttavia, un raffreddamento troppo rapido può anche provocare uno shock termico, causando la rottura del materiale.

Trattamento termico sotto vuoto

Una tecnica avanzata è il trattamento termico sottovuoto, condotto in un forno a vuoto. Questo metodo offre diversi vantaggi, tra cui l'eliminazione dell'ossidazione superficiale e la prevenzione dei cambiamenti chimici sulla superficie del materiale. Se eseguito correttamente, il trattamento termico sottovuoto può indurire acciai per utensili di lega superiore senza la necessità di una pulizia post-trattamento o il rischio di cricche durante il processo di tempra.

Alleggerimento delle tensioni

Un'altra importante applicazione del trattamento termico nella ceramica è l'alleggerimento delle tensioni. Questo processo prevede il riscaldamento e il raffreddamento controllati per alleviare le tensioni interne indotte dalla lavorazione o dalla saldatura. Grazie a un'attenta gestione dei rapporti tra tempo e temperatura, lo stress relief può ridurre al minimo la distorsione del pezzo durante il successivo trattamento termico o durante il servizio.

In sintesi, il trattamento termico è un processo versatile ed essenziale nella produzione di ceramica, che consente un controllo preciso della microstruttura e delle proprietà. Gestendo attentamente la temperatura, il tempo e la velocità di raffreddamento, i produttori possono migliorare significativamente le prestazioni e la durata dei materiali ceramici.

Precauzioni nell'uso dei forni di sinterizzazione

Controllo della temperatura del forno

Il controllo preciso della temperatura è fondamentale nel processo di sinterizzazione dei materiali ceramici, poiché influenza direttamente la qualità e le proprietà del prodotto finale. Una sinterizzazione eccessiva può portare a una crescita eccessiva dei grani, a un aumento della porosità e a una riduzione della resistenza meccanica, mentre una sinterizzazione incompleta porta a materiali troppo porosi, fragili e inclini a cedere sotto sforzo.

Il controllo della temperatura nei forni si ottiene attraverso sofisticati controllori che gestiscono vari parametri come l'erogazione del calore, la fiamma del bruciatore e la miscela di aria. Questi controllori sono dotati di termocoppie e sensori che forniscono dati in tempo reale, consentendo regolazioni immediate per mantenere le condizioni ottimali. L'integrazione con altri sistemi di controllo industriale ne aumenta ulteriormente l'efficacia, consentendo di calcolare i livelli di gas come l'anidride carbonica o il metano e di monitorare additivi come l'ammoniaca.

| Metodo di controllo della temperatura | Descrizione | Applicazione |

|---|---|---|

| Termocoppie | Dispositivi che misurano la temperatura utilizzando la differenza di tensione tra due metalli dissimili. | Ampiamente utilizzati in vari settori industriali per letture accurate della temperatura. |

| Sensori | Rilevano i cambiamenti delle condizioni fisiche e li convertono in risultati misurabili. | Sono essenziali per il monitoraggio e il controllo delle condizioni del forno in tempo reale. |

| Controllori di forno | Sistemi avanzati che gestiscono e ottimizzano le prestazioni del forno controllando più variabili. | Sono fondamentali per mantenere un controllo preciso della temperatura nei forni industriali. |

La scelta delle funzionalità dei controllori di forno è varia e risponde a diverse esigenze industriali. Alcuni controllori sono progettati per gestire calcoli di gas specifici, mentre altri si concentrano sul monitoraggio degli additivi, assicurando che il processo di sinterizzazione non solo sia preciso, ma anche adattato ai requisiti specifici del materiale ceramico in lavorazione.

In sintesi, il controllo meticoloso della temperatura del forno non è solo una necessità tecnica, ma un fattore determinante per la qualità finale dei prodotti ceramici. L'integrazione di sistemi di controllo avanzati e il monitoraggio in tempo reale garantiscono che ogni lotto di materiale ceramico soddisfi i rigorosi standard richiesti per l'applicazione prevista.

Atmosfera del forno

La selezione dell'atmosfera appropriata è fondamentale per ottenere i risultati di sinterizzazione desiderati, in quanto influenza in modo significativo la porosità e la densità dei materiali ceramici. L'atmosfera del forno può essere personalizzata per proteggere il materiale da reazioni superficiali indesiderate o per facilitare cambiamenti chimici specifici durante il processo di sinterizzazione.

Condizioni atmosferiche chiave

I principali gas e vapori utilizzati nelle atmosfere dei forni sono:

| Tipo di gas | Scopo |

|---|---|

| Azoto (N₂) | Impedisce l'ossidazione e la decarburazione, mantenendo l'integrità del materiale. |

| Idrogeno (H₂) | Riduce gli ossidi e promuove le reazioni superficiali, favorendo la densificazione. |

| Argon (Ar) | Fornisce un ambiente inerte, ideale per proteggere i materiali reattivi. |

| Gas di formazione | Miscela di H₂ e CO, utilizzata per atmosfere riducenti per controllare l'ossidazione. |

| Monossido di carbonio (CO) | Agisce come agente riducente, prevenendo l'ossidazione e migliorando le proprietà superficiali. |

Effetti sulle proprietà della ceramica

- Riduzione della porosità: Un'atmosfera riducente può contribuire a ridurre la porosità dei materiali ceramici, consentendo di ottenere prodotti più densi.

- Integrità della superficie: I gas inerti come l'azoto e l'argon impediscono la degradazione della superficie, garantendo la stabilità chimica del materiale.

- Reazioni chimiche: Gas come l'idrogeno e il monossido di carbonio possono indurre reazioni chimiche specifiche, alterando le proprietà superficiali della ceramica.

Selezionando e controllando attentamente l'atmosfera del forno, i produttori possono ottimizzare il processo di sinterizzazione, ottenendo ceramiche con proprietà meccaniche e chimiche superiori.

Tempo di sinterizzazione

Il controllo del tempo di sinterizzazione è un aspetto critico della produzione ceramica, in quanto influenza direttamente le proprietà finali del materiale ceramico. La durata del processo di sinterizzazione può variare in modo significativo a seconda del tipo di materiale e della tecnica di sinterizzazione utilizzata. Per esempio, la sinterizzazione tradizionale in forno può richiedere diverse ore, mentre tecniche avanzate come la sinterizzazione laser selettiva (SLS) possono prolungare ulteriormente questo periodo. Al contrario, i metodi assistiti dal campo possono ridurre significativamente i tempi di sinterizzazione, anche se con potenziali compromessi in termini di densità e porosità del materiale.

I fattori che influenzano il tempo di sinterizzazione sono molteplici e comprendono la mobilità degli atomi all'interno del materiale, i coefficienti di auto-diffusione, la temperatura di fusione e la conducibilità termica. Inoltre, l'introduzione di una fase liquida può accelerare il processo di sinterizzazione, ma può anche portare a problemi come la riduzione della densità e la porosità residua.

In sostanza, il processo di sinterizzazione prevede il riscaldamento della parte ceramica compattata a temperature inferiori al punto di fusione del metallo di base. Questa esposizione ad alta temperatura facilita la saldatura delle particelle e la diffusione degli elementi di lega, portando in ultima analisi ai cambiamenti microstrutturali desiderati e al miglioramento delle proprietà meccaniche.

Per ottenere risultati ottimali, la sinterizzazione è tipicamente condotta in forni continui, dove temperatura, velocità e atmosfera sono controllate meticolosamente. L'intervallo di temperatura operativa per la sinterizzazione è generalmente compreso tra 750°C e 1300°C, a seconda del materiale specifico e delle caratteristiche desiderate.

In sintesi, il controllo accorto del tempo di sinterizzazione è indispensabile per evitare sia la sinterizzazione eccessiva che quella incompleta, garantendo così la produzione di materiali ceramici di alta qualità con proprietà fisiche e chimiche superiori.

Pressione del forno

La gestione della pressione del forno è un aspetto critico dei processi di sinterizzazione che influenza direttamente le proprietà finali dei materiali ceramici. Un adeguato controllo della pressione è essenziale per prevenire l'"effetto camino", in cui le differenze di densità tra l'atmosfera del forno e l'aria ambiente creano galleggiamento, portando a correnti di convezione indesiderate. Queste correnti possono disturbare il riscaldamento e il raffreddamento uniforme dei materiali ceramici, causando potenzialmente una sinterizzazione non uniforme e caratteristiche del prodotto non ottimali.

Per i forni che operano in atmosfera controllata, è fondamentale mantenere una pressione positiva dell'aria. Le pressioni negative possono consentire all'aria esterna di infiltrarsi nella camera di riscaldamento, introducendo contaminanti che possono alterare le proprietà chimiche e fisiche desiderate dei componenti ceramici. Questo aspetto è particolarmente importante nei processi in cui si utilizzano gas inerti per proteggere il materiale dall'ossidazione o da altre interazioni atmosferiche.

| Tipo di pressione | Effetto sulla sinterizzazione | Conseguenze di un controllo non corretto |

|---|---|---|

| Pressione positiva | Garantisce un'atmosfera stabile, impedisce l'intrusione di aria esterna. | Rischio di contaminazione, alterazione delle proprietà del materiale |

| Pressione negativa | Consente l'ingresso di aria esterna, altera l'atmosfera | Correnti convettive indesiderate, sinterizzazione non uniforme |

Oltre al controllo dell'atmosfera, anche la pressione all'interno del forno svolge un ruolo nel processo di densificazione. Una corretta gestione della pressione può migliorare la diffusione degli atomi, favorendo un migliore legame tra le particelle e riducendo la porosità. Questo, a sua volta, porta a materiali ceramici più densi e robusti, con una migliore stabilità meccanica e chimica.

Pertanto, un attento monitoraggio e controllo della pressione del forno sono indispensabili per ottenere i risultati di sinterizzazione desiderati, garantendo che i prodotti ceramici finali soddisfino gli standard di qualità specificati.

Atmosfera di sinterizzazione

La scelta della giusta atmosfera di sinterizzazione è un fattore critico per garantire la qualità e le proprietà del prodotto ceramico finale. Questa decisione è influenzata da diversi elementi chiave, tra cui la natura del materiale da sinterizzare, la temperatura di sinterizzazione specifica richiesta e la stabilità dell'atmosfera durante il processo.

L'atmosfera di sinterizzazione non è un ambiente statico, ma viene regolata dinamicamente per soddisfare le esigenze specifiche di ciascuna fase di sinterizzazione. Ad esempio, nella zona ad alto calore, la disossidazione è spesso una priorità, che può essere ottenuta aggiungendo gas come il metano (CH4) a un'atmosfera di vapore. In alternativa, si può utilizzare una miscela di idrogeno e azoto per ripristinare il contenuto di carbonio, affinando così i vettori di processo che influenzano le caratteristiche del prodotto finale.

| Zona di sinterizzazione | Gas atmosferici | Scopo |

|---|---|---|

| Zona ad alto calore | Metano (CH4), vapore | Disossidazione |

| Ripristino del carbonio | Miscela di idrogeno e azoto | Ripristino del contenuto di carbonio |

| Prevenzione dell'ossidazione | Vuoto | Rimozione dell'atmosfera, previene l'ossidazione |

Inoltre, l'applicazione di atmosfere attive prive di ossigeno, come le miscele di idrogeno e azoto, garantisce che i metalli in polvere rimangano ricchi di carbonio, privi di lubrificanti pressanti e completamente disossidati. Questa attenta regolazione dell'atmosfera è essenziale per evitare reazioni indesiderate che potrebbero alterare la composizione e le proprietà della ceramica.

In sintesi, l'atmosfera di sinterizzazione svolge un ruolo fondamentale nel processo di produzione della ceramica. Selezionando e regolando attentamente le condizioni atmosferiche, i produttori possono ottimizzare il processo di sinterizzazione, ottenendo prodotti con proprietà fisiche e chimiche migliorate.

Sigillatura del forno

Una buona tenuta del forno è essenziale per prevenire le perdite di gas e di calore, che sono fondamentali per mantenere le precise condizioni di sinterizzazione richieste nella produzione di ceramica. I meccanismi di tenuta impiegati nei forni di sinterizzazione sono diversi e adattati ai progetti e ai requisiti operativi specifici del forno.

Ad esempio, il guscio del forno spesso adotta saldature continue per garantire una struttura senza giunture. Inoltre, i componenti rimovibili, come le corde di amianto imbevute di acqua di vetro, vengono utilizzati insieme alle presse a vite per creare una tenuta ermetica. Questo metodo è particolarmente efficace per sigillare i fori dei forni, dove si utilizzano flange di compressione, guarnizioni d'olio e sistemi di raffreddamento ad acqua per migliorare la tenuta.

Nelle sale anteriori e posteriori del forno sono installate doppie porte che si aprono e si chiudono alternativamente, impedendo così l'ingresso diretto dell'aria nel forno. Le porte del forno sono dotate di scanalature di tenuta in sabbia, rulli e blocchi obliqui che, combinati con i bulloni della porta del forno, creano una tenuta ermetica assistita dalla gravità. In alternativa, per una maggiore protezione, è possibile utilizzare guarnizioni antincendio.

Anche il rilevamento regolare delle perdite del sistema di tubazioni è un aspetto cruciale della sigillatura dei forni. In questo modo si garantisce l'identificazione e la correzione tempestiva di qualsiasi potenziale falla, mantenendo l'integrità dell'ambiente di sinterizzazione.

L'approccio alla sigillatura si estende alle guarnizioni della porta e alle cuciture della cassa, che sono spesso saldate o saldate due volte per una maggiore resistenza. La guarnizione dello sportello è generalmente costituita da connessioni mattone-mattone o fibra-fibra, rinforzate da guarnizioni tessute in fibra ceramica. Nei forni elettrici, le aree di connessione degli elementi sono sigillate con gomma siliconica e poi spurgate per mantenere l'integrità dell'atmosfera di sinterizzazione. Nei forni a gas, i tubi radianti svolgono un doppio ruolo, separando l'atmosfera del forno dai prodotti della combustione e garantendo così un ambiente di sinterizzazione controllato.

Queste misure di tenuta complete sono indispensabili per mantenere gli elevati standard della produzione ceramica, garantendo che il processo di sinterizzazione proceda senza interruzioni e che i prodotti finali soddisfino le specifiche desiderate.

Pulizia dei forni

La pulizia regolare dei forni di sinterizzazione è indispensabile per mantenere l'integrità e le prestazioni dei materiali ceramici. Nel corso del tempo, i residui dei precedenti processi di sinterizzazione possono accumularsi all'interno del forno, portando alla formazione di impurità che possono compromettere la qualità dei lotti successivi. Queste impurità, se non controllate, possono infiltrarsi nei materiali ceramici durante il processo di sinterizzazione, influenzandone le proprietà meccaniche, la conducibilità termica e la durata complessiva.

Per ridurre questi rischi, è essenziale un regime di pulizia sistematico. Ciò comporta la rimozione delle particelle residue, assicurando che l'interno del forno sia libero da qualsiasi contaminante che possa alterare l'atmosfera di sinterizzazione. Ad esempio, l'accumulo di depositi di carbonio o di ossidi metallici può avere un impatto significativo sulla temperatura di sinterizzazione e sulle proprietà della ceramica che ne derivano. Seguendo un programma di pulizia regolare, i produttori possono prevenire questi problemi e garantire che ogni lotto di materiali ceramici soddisfi le specifiche desiderate.

Inoltre, una pulizia regolare non solo migliora la qualità dei prodotti ceramici, ma prolunga anche la durata del forno di sinterizzazione. I residui accumulati possono portare a un riscaldamento non uniforme, che può stressare i componenti del forno e ridurne l'efficienza. Mantenendo pulito l'ambiente del forno, gli operatori possono ottimizzare il processo di sinterizzazione, garantendo risultati costanti e affidabili.

In sintesi, la pulizia regolare dei forni di sinterizzazione è una pratica fondamentale che salvaguarda la qualità dei materiali ceramici eliminando le potenziali impurità e garantendo un ambiente di sinterizzazione incontaminato. Questo approccio proattivo non solo migliora le prestazioni del prodotto, ma contribuisce anche alla longevità e all'efficienza dell'impianto di sinterizzazione.

Sicurezza operativa

Le operazioni ad alta temperatura nei forni di sinterizzazione richiedono protocolli di sicurezza rigorosi per evitare incidenti e garantire il rispetto delle procedure stabilite. Queste operazioni comportano la gestione di temperature estreme, che possono comportare rischi significativi se non vengono gestite con meticolosa attenzione.

Le misure di sicurezza in ambienti ad alta temperatura includono l'uso di dispositivi di protezione specializzati per gli operatori, come guanti resistenti al calore e schermi facciali, per prevenire ustioni e altre lesioni termiche. Anche la manutenzione e l'ispezione regolare dei componenti del forno sono fondamentali per identificare e correggere i potenziali rischi prima che si aggravino.

Inoltre, è essenziale implementare solidi piani di risposta alle emergenze. Ciò include la disponibilità di sistemi di soppressione degli incendi e lo svolgimento di esercitazioni di sicurezza regolari per garantire che tutto il personale sia preparato a rispondere rapidamente a qualsiasi incidente. Il rispetto delle norme di sicurezza e la formazione continua sulle procedure di sicurezza rafforzano ulteriormente il quadro della sicurezza operativa.

Dando priorità a queste misure di sicurezza, i produttori possono non solo proteggere la loro forza lavoro, ma anche garantire l'affidabilità e la qualità dei prodotti ceramici realizzati.

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a atmosfera controllata con nastro a maglie

Articoli correlati

- Forno a caldo sottovuoto: una guida completa

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Guida completa ai forni di sinterizzazione al plasma di scintilla: Applicazioni, caratteristiche e vantaggi

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici